Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista de Medio Ambiente y Mineria

versión impresa ISSN 2519-5352

REV. MAMYM vol.7 no.1 Oruro jun. 2022

ARTÍCULOS ORIGINALES

Instalación de ventiladores y controles de ventilación en

minas metálicas

Installation of fans and ventilation controls in metal mines

Dr. Felipe Calizaya

Profesor Emérito, Universidad de Utah; Salt Lake City, Utah

USA Felipe.calizaya@utah.edu

Artículo recibido en: 12.12.2021 Artículo aceptado: 13.02.2022

Resumen

La operación eficiente y segura de una mina subterránea depende en gran medida de su sistema de ventilación. Esta a su vez depende de cómo es el sistema es diseñado, implementado, y operado. El sistema de ventilación, incluyendo las salidas y entradas principales, ventiladores y controles de ventilación, es diseñado para suministrar de aire fresco en cantidades requeridas a todos los frentes de trabajo. Los caudales requeridos son determinados en función del método de explotación utilizado, grado de mecanización de los equipos, temperatura del aire, y otros factores. En general, el sistema es diseñado para mantener siempre condiciones ambientales saludables en la mina. Una vez conocida las características del sistema, el siguiente paso es establecer un plan para su implementación. Los accesos, incluyendo galerías y pozos, son desarrollados a sus dimensiones óptimas. Los ventiladores y controles de ventilación son instalados durante la construcción de la mina. Los pozos, galerías y rampas son expuestos a fallas geotécnicas, los ventiladores sujetos a vibración, y las puertas y reguladores expuestos a daños físicos por impacto. Para una operación efectiva, estas construcciones y equipos deben ser mantenidas regularmente.

Este artículo presenta un resumen de buenas prácticas en instalaciones de ventiladores y controles de ventilación. Muchas de estas prácticas están basadas en estudios técnicos, pruebas de laboratorio y experiencias desarrolladas en la industria para tener un sistema de ventilación eficiente y crear condiciones saludables de trabajo.

Palabras Claves: Ventiladores, controles de ventilación, buenas prácticas.

Abstract

The efficient and safe operation of an underground mine depends heavily on its ventilation system. This in turn depends on how the system is designed, implemented, and operated. The ventilation system, including the main outlets and inlets, intermediate access ways, fans, and ventilation controls, is designed to supply fresh air in the required quantities to all work areas. The required flow rates are generally determined based on the mining method used, degree of mechanization, air temperature, and other factors. Overall, the system is designed to always maintain safe and healthy work conditions. Once the system characteristics are known, the next step is to establish a strategic plan for its implementation. The accesses, including drifts and shafts, are developed to their optimal dimensions. Fans and ventilation controls are installed during the construction stage. Mine constructions are exposed to geotechnical failures, fans subject to vibration and overheating, and doors and regulators exposed to physical damage by impact. For an effective operation, these constructions and equipment must be maintained regularly.

This article presents a summary of good practices in fan installations and ventilation controls. Many of these practices are based on technical studies, laboratory tests and experiences developed in the industry to have an efficient ventilation system and create healthy working conditions in the mine.

Keywords: Fans, ventilation controls, good practices.

1. Introducción

El sistema de ventilación de una mina consiste de varias excavaciones subterráneas, ventiladores y controles de ventilación. Las excavaciones, incluyendo galerías, rampas, chimeneas y pozos, son utilizadas para conducir el aire fresco a los centros de trabajo y expulsar el aire contaminado a la superficie. Los ventiladores primarios y secundarios son usados para aumentar o disminuir la presión del aire en la mina y circular un cierto volumen por las diferentes excavaciones. Los controles de ventilación, incluyendo muros, puertas, cruces y reguladores, son usados para dirigir el aire fresco en las cantidades requeridas a los centros de trabajo.

La eficiencia de un sistema de ventilación depende mucho de cómo son instalados, operados y mantenidos los ventiladores y los diferentes controles de ventilación. Si los ventiladores y los controles de ventilacion no son instalados u operados correctamente, estos pueden crear condiciones inseguras de trabajo, y afectar el rendimiento de los equipos y personal negativamente. Uno de esos efectos es la caída de la eficiencia volumétrica, afectando la calidad del aire en los frentes, y otro es el envejecimiento o destrucción prematura de equipos, aumentando los costos de operación y mantenimiento. El mantenimiento es otro aspecto importante. Los ventiladores deben ser mantenidos regularmente. Cuando un ventilador primario falla, toda la mina sufre sus consecuencias. Igualmente, cuando una puerta, cruce o regulador es dañado, por ejemplo, por impacto o por corrosión, puede causar una recirculación incontrolada de contaminantes, afectando la eficiencia volumétrica del sistema de ventilación. La eficiencia volumétrica es el cociente del caudal utilizado sobre el caudal total de los ventiladores primarios. Esta eficiencia depende de cómo los ventiladores y los controles de ventilación son utilizados para dirigir el aire fresco a los diferentes frentes de trabajo y remover o diluir los contaminantes generados a niveles inferiores a sus límites permisibles. Ventiladores mal instalados, muros y puertas mal mantenidos causan perdidas de energía y representan peligros ocupacionales. Cuanto mayor es la presión del ventilador primario mayores son estas pérdidas. Estos efectos pueden ser reducidos con una buena instalación y un programa de mantenimiento de equipos.

2. Ventiladores Primarios y Secundarios

Un ventilador primario es una maquina utilizada para convertir la energía mecánica en energía de presión requerida para mover el volumen de aire circulado por la mina. Generalmente, es instalado en la superficie como un extractor de aire. Esta forma de instalación es obligatoria en muchos países. Un ventilador secundario es similar al ventilador primario, pero de menor capacidad. Es utilizado para ayudar al ventilador primario en generar la presión necesaria y ventilar una sección o distrito (McPherson, 1993). El ventilador es instalado en un muro dentro de una galería o rampa. El muro, construido de bloques de concreto o planchas metálicas, sirve para aumentar la presión del aire y evitar una recirculación incontrolada del aire. Por su importancia, ambos ventiladores, primario y secundario, deben ser seleccionados, instalados, operados y mantenidos siguiendo procedimientos de seguridad aceptados por todos (Brake & Nixon, 2006).

La Figura 1 muestra una imagen de un ventilador primario instalado en la superficie como un extractor de aire. La instalación incluye un codo de acople entre un ventilador y un pozo de ventilación, un ventilador axial de 400 m3/s de capacidad y 3.0 kPa de presión (1500 kW de potencia,) y un difusor cónico. El codo, los ductos y el difusor son diseñados de forma aerodinámica para minimizar las pérdidas y maximizar la presión del ventilador. Esta figura muestra también la ubicación de un transformador eléctrico, controles de operación, mallas de seguridad y las instrucciones para operar y mantener el ventilador. Estos ventiladores son generalmente equipados de monitores y accesorios para evaluar la salud del ventilador y activar alarmas de control en casos de emergencia.

La Figura 2 muestra una vista de dos ventiladores secundarios con una capacidad de 150 m3/s y 2.0 kPa de presión y 400 kW de potencia, instalados en paralelo en un muro de ventilación. La Figura muestra también los detalles del muro de aislamiento, una puerta manual cerrada, la distancia mínima entre los ventiladores, las mallas de seguridad, y un monorriel, cerca del techo, para reparar o reemplazar el ventilador. La puerta manual, parte integral de una cámara de seguridad, es utilizada para permitir el traspaso del personal a través del muro cuando el ventilador está en operación (Calizaya, 2009).

Figura 1. Ventilador Primario de 1500 kW Instalado como Extractor de Aire

Figura 2. Dos Ventiladores Secundarios de 400 kW en un Muro de Concreto (Lado de Entrada)

3. Ventiladores Auxiliares

El desarrollo de una mina subterránea requiere de pozos, chimeneas, galerías y rampas de diferentes dimensiones. Estas labores son generalmente desarrolladas como frentes ciegos utilizando sistemas de ventilación auxiliar. El sistema consiste de uno o más ventiladores, ductos de ventilación y accesorios. Dependiendo de la longitud de la excavación y clase de contaminantes generados, se distinguen tres tipos de ventilación auxiliar: soplante, aspirante, y soplante-aspirante solapado. En un sistema soplante el ventilador está ubicado en la entrada de la excavación e instalado para generar una presión positive dentro del ducto. El sistema es utilizado para remover contaminantes gaseosos y polvo como aquellos generados después de una voladura. Es también utilizado para controlar problemas de calor. El aire fresco, captado de una galería principal, es dirigido al frente por ductos flexibles y el aire contaminado extraído por la excavación. En un sistema aspirante el ventilador es ubicado a la salida de una excavación e instalado para generar una presión negativa dentro del ducto. Es utilizado para remover gases y polvo generados por excavadores continuos como aquellos usados en minas de carbón. Su mayor ventaja radica en la calidad del aire dentro de la excavación que es siempre fresca. Su desventaja, el sistema requiere de ductos rígidos. Un sistema soplante-aspirante solapado requiere de dos sistemas de ventilación auxiliar, un soplante y otro aspirante. Es utilizado para desarrollar rampas o túneles largos. Durante el diseño del sistema, además de elegir los ventiladores adecuados, es necesario considerar dos factores críticos: fugas de aire por los acoples, y recirculación de contaminantes. Las fugas pueden ser reducidas utilizando acoples prefabricados y manteniendo los ductos. La recirculación es causada por una mala operación de los ventiladores auxiliares. El problema es serio en sistemas que requieren de múltiples ventiladores. Para reducir el peligro, es vital interconectar o engranar los circuitos eléctricos de los ventiladores de tal modo que, si por alguna razón el ventilador primario es apagado, los ventiladores secundarios son también apagados.

3.1 Ventilacion Auxiliar Soplante

Una galería o rampa de longitud moderada (menor a 200m), es generalmente desarrollada utilizando un sistema de ventilación auxiliar soplante. Una vez calculado el caudal requerido, el diseño se reduce a determinar la resistencia del ducto y la presión del ventilador. La resistencia depende más del diámetro del ducto que de otros parámetros (D ≥ 0.76m). Para un diseño simple, esta resistencia es calculada para la máxima longitud de la excavación. Una vez conocido el caudal y la resistencia, la presión del ventilador puede ser calculada utilizado la ecuación de Atkinson (Hartman, 1997). En la práctica, sin embargo, esta presión no es fija sino aumenta con el avance de la excavación, las fugas, y la manera como son instalados y mantenidos los ductos. Aun en las mejores condiciones, siempre hay fugas de caudal, cuanto mayor es la presión, mayores son estas pérdidas. Una buena práctica de incluir estos factores en el diseño es la de aumentar la capacidad del ventilador por un 20% (De Souza, 2004). Otra buena práctica es equipar el sistema con un ventilador de frecuencia variable y poder cambiar su capacidad.

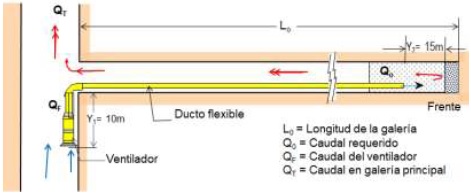

La Figura 3 muestra un sistema de ventilación auxiliar soplante de una galería de longitud moderada (Lo ≤ 200m). El sistema incluye un ventilador, ductos flexibles acoplados en serie, y accesorios. El ventilador está ubicado a la entrada de la galería (Y1 = 10m) y es acoplado a un ducto extendido a lo largo de la excavación (Y2 = ±15m). Para compensar las pérdidas de caudal, la capacidad del ventilador es corregido por un factor de fuga (QF = ± 1.2*QO). Además, para evitar la recirculación de los contaminantes, el ventilador debe ser instalado en una galería de entrada de aire por donde circula un caudal igual o mayor que 1.5 veces la capacidad del ventilador (QT ≥ 1.5*QF).

3.2 Ventilacion auxiliar soplante aspirante solapado

El desarrollo de una galería o rampa larga, además de perforación y voladura en el frente, incluye otras actividades, como el acopio y transporte del mineral quebrado, instalación de soportes en la galería, etc. Estas actividades, aunque están separadas entre sí, generan contaminantes de aire que deben ser controladas por el sistema de ventilación auxiliar. El sistema generalmente incluye varios ventiladores auxiliares instalados en serie o paralelo, dependiendo de la distribución de las actividades y los caudales requeridos. Además, para tener un sistema eficiente, es importante considerar el tiempo de ejecución de las actividades. En la práctica, estas actividades tienen diferentes duraciones y son repetidas en dos o tres turnos por día, entonces hay otro factor por considerar, por ejemplo, el tiempo de reingreso al frente después de una voladura. Por todas estas razones, es importante tener varios ventiladores de capacidad variable. Esta flexibilidad se puede alcanzar utilizando ventiladores equipados con motores de frecuencia variable.

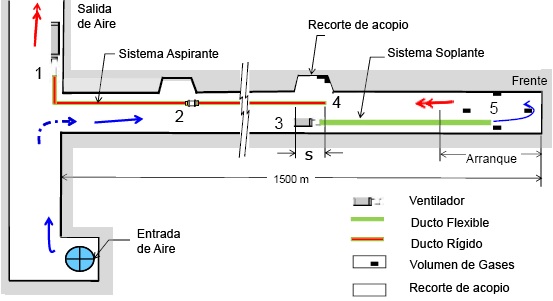

La Figura 4 muestra un sistema de ventilación auxiliar soplante-aspirante solapado de una galería larga (L = 1500m). El desarrollo de la galería incluye cuatro actividades: (1) perforación y voladura en el frente, (2) acarreo del mineral quebrado del frente al recorte de acopio, (3) carguío de mineral a camiones con palas mecánicas, y (4) transporte de mineral por camiones a superficie. Cuando dos o más actividades son ejecutadas en una galería, la galería requiere de un sistema de ventilación auxiliar soplante-aspirante solapado. El sistema soplante, de un solo ventilador, es utilizado para inyectar aire fresco al frente de trabajo, y el sistema aspirante, equipados de varios ventiladores, para ventilar la galería incluyendo el recorte de acopio. Para evitar la recirculación de los contaminantes, el sistema es diseñado utilizando los siguientes criterios: (1) ductos flexibles en el sistema soplante y ductos rígidos en el sistema aspirante, (2) distancia mínima del solape: s ≥10 m, (3) caudal en la entrada del sistema aspirante (estación 4) igual o mayor a 1.5 veces el caudal del ventilador soplante (estación 3), y (4) engranado o interconexión de los circuitos eléctricos de los ventiladores. Varias galerías y rampas largas de varios kilómetros de longitud fueron completadas utilizando sistemas de ventilación auxiliar de esta clase (Howes 2005).

Figura 3. Sistema de ventilación auxiliar soplante para una galería mediana

Figura 4. Sistema de ventilación auxiliar soplante-aspirante solapado de una galería larga

4. Controles de Ventilación

Los controles de ventilación, incluyendo muros, puertas, cruces, reguladores y ventiladores auxiliares, son usados para dirigir el aire a los frentes de trabajo y separar las entradas de las salidas de aire. El número y la calidad de estas construcciones dependen de muchos factores incluyendo la presión del aire por resistir, estabilidad de la roca, y frecuencia de uso de estas. Dependiendo de su aplicación, estos controles pueden ser diseñados para una operación manual o equipados de actuadores electicos para una operación automática.

4.1 Muros

Los muros sirven para separar las entradas de las salidas y dirigir el air fresco a los centros de trabajo. Estos muros pueden ser construidos de bloques de concreto, concreto reforzado o planchas metálicas. Los muros ubicados alrededor de los ventiladores primarios deben ser diseñados para resistir altas diferencias de presión por periodos prolongados (mayores de tres años.) Estos muros deben ser construidos de materiales durables y resistentes al fuego. Además, para reducir la recirculación y fugas de aire, los muros deben ser anclados a las paredes, el piso y techo y sellados por una mezcla de concreto o plaster, aplicada del lado de alta presión.

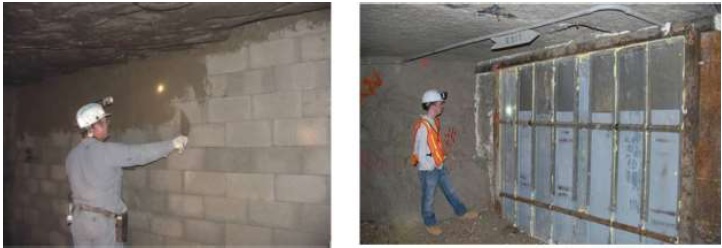

La Figura 5 muestra dos muros de ventilación construidos y reforzados para resistir presiones elevadas. La Figura 5(a) muestra un muro de bloques de concreto reforzados para resistir diferencias de presión hasta de 2.5 kPa (10 pulg.H2O). La Figura 5(b) muestra un muro construido de planchas metálicas en marcos de acero donde las uniones son pegadas con epoxi y selladas con una mezcla química de alta resistencia a corrosión. Estos muros pueden resistir presiones hasta de 1.0 kPa (4 /pulg.H2O).

4.2 Puertas de Ventilación

Las puertas de ventilación, al igual que los muros, sirven para separar las entradas de las salidas de aire y facilitar el traspaso de equipos y personal de un lado de la puerta al otro. Como tal, estas puertas deben ser diseñas y construidas para resistir presiones elevadas, instaladas en lugares geotécnicamente estables, y equipados de actuadores neumáticos o eléctricos para ser operadas automáticamente. Para evitar cortos circuitos de aire y evitar accidentes, las puertas deben ser diseñadas e instaladas para estar siempre cerradas. Si las puertas están ubicadas cerca de un ventilador primario (alta presión) o en una galería de transporte, puertas simples no son suficientes, por seguridad, será necesario instalar dos o más puertas en serie, formando cámaras de presión para ser operadas de una manera ordenada, de tal modo, cuando una puerta es abierta, entonces, las otras deben estar cerradas para resistir toda la presión que actúa sobre la cámara. Además, estas puertas deben estar equipadas con actuadores mecánicos, para ser operas fácilmente, parachoques de concreto para evitar daños por impacto, iluminación adecuada, y señales de seguridad para casos de emergencia (Calizaya y Acuña, 2018). Puertas simples son utilizadas solo en zonas alejadas de los accesos con reducido tráfico vehicular. Puertas mal mantenidas, además de causar fugas representan peligros ocupacionales de alto riesgo para los trabajadores.

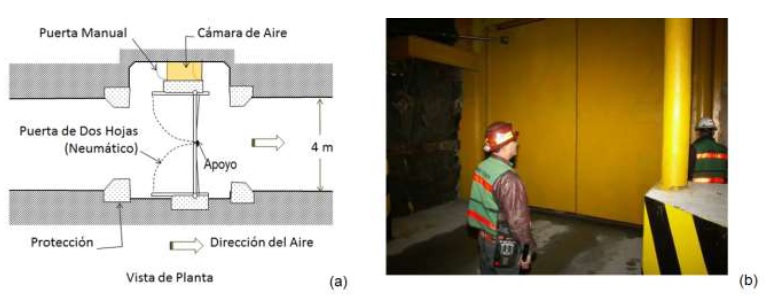

La Figura 6 muestra los detalles de una puerta mecánica en una galería de transporte. La Figura 6(a) muestra la vista de planta de una puerta de dos hojas y su modo de operación en relación a la dirección del aire. Esta Figura muestra también otros detalles a como las dos contra-puertas manuales, y los parachoques de protección. La Figura 6(b) muestra la vista de frente de una puerta de ventilación de 3 x 4m de sección, diseñada e instalada para resistir presiones hasta de 2.5 kPa (8 pul. H2O). Estas puertas, debido a las altas presiones, son generalmente operadas por medio de actuadores neumáticos o eléctricos.

4.3 Cámaras y Contra-puertas de Seguridad

Una cámara de seguridad consiste de dos puertas de ventilación instaladas en serie en una galería o recorte. Las puertas, separadas entre sí por una distancia mayor al doble del equipo más largo, son generalmente mantenidas cerradas. Cuando una puerta es abierta, la otra debe estar cerrada. Hay dos razones para esta práctica: (1) reducir fugas y (2) prevenir accidentes por impacto. Cuando una puerta es abierta, entonces toda la fuera de presión del aire actúa sobre la puerta cerrada. Cuanto más cerca está la cámara a un ventilador primario o secundario, mayor es esta fuerza. Una mala operación de estas puertas puede resultar en fugas considerables, recirculación de contaminantes y representar un peligro ocupacional para los trabajadores. Estos efectos pueden ser controlados utilizando dos o más puertas en series, equipados con actuadores automáticos para operar y facilitar un tráfico vehicular seguro por la galería. El mismo principio es usado en la instalación de contrapuertas manuales usadas para permitir el libre tránsito de trabajadores a través de la puerta. Para una operación segura, cada puerta manual debe ser equipada con una ventanilla cubierta por una tapa utilizada como una válvula de escape antes de abrir la puerta, disminuyendo así la fuerza de presión. Cuando la tapa de la primera puerta es abierta, la presión del aire actúa sobre la segunda puerta, permitiendo al trabajador abrir la primera puerta y entrar a la cámara. Luego, será necesario cerrar esta tapa antes de abrir la segunda puerta.

Figura 5 Muros de ventilación: (a) De bloques de concreto y (b) De planchas metálicas.

Figura 6. Puertas de ventilación: (a) Esquema de una puerta neumática de dos hojas, (b) Puerta metálica de alta presión mostrando

mecanismos de control y protecciones de seguridad.

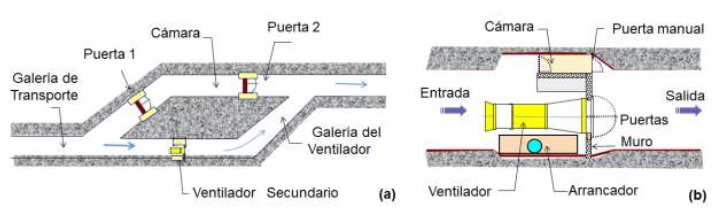

La Figura 7 muestra los detalles de dos cámaras y contra-puertas de ventilación. La Figura 7(a) muestra una cámara aislada por dos contrapuertas en una galería de transporte, y un ventilador secundario en la galería del ventilador. Para evitar una recirculación, de las dos puertas, una está siempre cerrada cuando el ventilador está en operación. La Figura 7(b) muestra un ventilador secundario en un recorte de ventilación. Esta Figura muestra también los detalles de una pequeña cámara de presión aislada por dos contrapuertas manuales. Estas puertas son utilizadas para “quebrar la presión” y facilitar el paso de personal por la puerta cuando el ventilador está en operación. Por seguridad, antes de abrir una puerta, uno debe abrir la válvula de escape, bajar la presión y abrir la puerta, y repetir el procedimiento en la otra puerta. Las contrapuertas son diseñadas para resistir presiones hasta de 2.5 kPa (10 pulgadas de H2O).

Figura 7. Contra-Puertas de ventilación: (a) Esquema de dos contrapuertas en una galería de transporte, (b) Detales de instalación

de un ventilador secundario y sus puertas de seguridad.

4.4 Reguladores

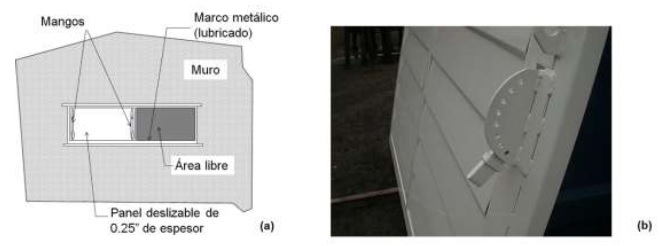

Un regulador es una ventana con un orificio de sección variable instalado en un muro de ventilación. Es utilizado para controlar el caudal de aire circulado por una sección o distrito. El caudal es controlado aumentando o disminuyendo el tamaño del orificio. En general, se distinguen dos tipos de reguladores: (1) puertas deslizables, y (2) cortinas persianas. Una puerta deslizable consiste de un orificio rectangular cubierto por un panel metálico deslizable y un marco empotrado en un muro. El caudal es controlado aumentando o disminuyendo el tamaño del orificio rectangular. La Figura 8(a) muestra un regulador deslizable instalado en un muro de ventilación. Reguladores de este tipo están siempre sujetos a vibración y desgaste por corrosión. Por seguridad, estos deben ser mantenidos periódicamente. Una persiana consiste de varias franjas metálicas ensambladas en un marco rígido y accionado por un engranaje. La capacidad del regulador es controlada cambiando la posición o Angulo de operación de las franjas simultáneamente, cambiando así la resistencia del regulador. La Figura 8(b) muestra una persiana metálica equipada de un engranaje de varias posiciones. El engranaje sirve para cambiar la posición de las franjas y variar la capacidad del regulador. Para un control más efectivo, ambos tipos de reguladores pueden ser equipados de actuadores eléctricos para cambiar sus puntos de operación automáticamente.

4.5 Cruces de Aire

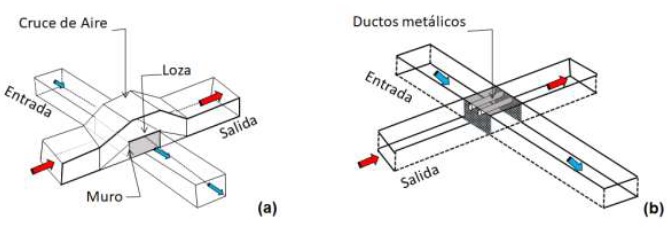

Un cruce o puente de aire es una estructura de concreto o metálica construida para separar una entrada de una salida de aire y disminuir las pérdidas de caudal. Hay varias maneras de construir cruces de aire. Una práctica común es interceptar las dos galerías, luego, elevar el piso de una de ellas a una cierta altura, y finalmente instalar una plataforma de separación entre las dos galerías. La plataforma, construida de concreto armado (loza) o de planchas metálicas, es generalmente instalada sobre muros de ventilación. Muchas veces, para reducir fugas de aire, los acoples y uniones son sellados con una mezcla adhesiva, aplicada del lado de alta presión. Otras veces, para reducir pérdidas de presión por choque, todos los desniveles y obstrucciones alrededor de los muros y accesos a la plataforma son rellenados con mezclas de concreto. Una alternativa más económica pero menos eficiente es instalar, cerca del techo de la galería de salida, ductos metálicos extendidos entre dos muros de ventilación. Esta práctica no requiere de ningún ensanchamiento, pero aumenta su resistencia. Cruces de esta clase son utilizadas cuando los caudales por pasar por el cruce son reducidos o moderados. La Figura 9 muestra dos cruces de aire en una intersección. La Figura 9(a) muestra un cruce que requiere de una elevación del techo en la intersección y la instalación de una plataforma de separación. Esta práctica es preferida para instalaciones permanentes (mayores a cinco años). La Figura 9(b) muestra un cruce de aire temporal construido de ductos rígidos extendidos entre dos muros de ventilación. Cruces de esta clase son utilizados para encausar el aire viciado por encima de entradas de aire en labores antiguas o labores de desarrollo de caudales limitaos

Figura 8. Reguladores de ventilación: (a) Puerta deslizable en un marco lubricado y (b) Cortina persiana de ocho posiciones.

Figura 9. Cruces de aire: (a) Con elevación del techo en galería de salida y (b) Con ductos extendidos entre dos muros de ventilación.

5. Discusiones y Conclusiones

La eficiencia del sistema de ventilación de una mina subterránea depende en gran medida de cómo son seleccionados e instalados los ventiladores y los controles de ventilación. Para mejorar esta eficiencia, es necesario tener un plan estratégico de mediano plazo, donde los circuitos de ventilación están bien definidos, los centros de trabajo bien identificados, y los requerimientos de caudal de aire en los centros de trabajo, establecidos siguiendo normas regionales e internacionales. Luego, el plan es utilizado para seleccionar e instalar los ventiladores y los controles de ventilación.

Un ventilador primario es instalado en la superficie para mover todo el aire circulado por la mina. Salvo algunas excepciones, el ventilador es siempre instalado como un extractor de aire. Una de las razones para esta práctica es tener un sistema de ventilación simple con el menor número de puertas y y otros controles de ventilación. En muchos países, esta práctica es obligatoria, especialmente en minas con alto contenido de gas. El ventilador puede ser de tipo axial o centrifugo. Un ventilador axial es generalmente utilizado en minas de múltiples entradas y salidas (baja resistencia). Un ventilador centrífugo, por otra parte, es utilizado en minas profundas o de gran extensión con altas resistencias por superar.

Un ventilador secundario, instalado en una galería o rampa, es utilizado para ayudar al ventilador primario en elevar la presión del aire y poder ventilar secciones alejadas de los accesos. El ventilador es instalado en un muro de ventilación y equipado de contra puertas de seguridad, y monitores para determinar sus condiciones de operación. Un ventilador bien instalado sirve para bajar la “resistencia efectiva” de una sección y mejorar la distribución del aire en la mina. Sin embargo, una mala instalación u operación del ventilador puede causar una recirculación incontrolada de contaminantes. El peligro puede ser reducido utilizando monitores de ventilación, y engranando su circuito eléctrico con aquellos del ventilador primario.

Los controles de ventilación, incluyendo muros, puertas, reguladores y ventiladores auxiliares, juegan un papel importante en la distribución del aire en la mina. Los muros, puertas, cruces, y reguladores son controles pasivos. El objetivo es alcanzado instalando estos controles en lugares apropiados para dirigir el aire fresco a los lugares de trabajo y encausar el aire contaminado a la salida principal. Los ventiladores auxiliares son controles activos operados en ductos de ventilación. Los ventiladores sirven para ventilar frentes ciegos, talleres y otros puntos fijos. El objetivo es alcanzado instalando uno o más ventiladores en ductos flexibles o rígidos y cambiando sus puntos de operación para mantener un caudal fijo en el lugar de trabajo.

Existen tres tipos de ventilación auxiliar: soplante, aspirante, y soplante-aspirante solapado. Los dos primeros son utilizados para ventilar desarrollos de longitud moderada (≤ 200m), talleres subterráneos, polvorines y otros puntos fijos. El tercer sistema es utilizado para ventilar desarrollos largos (≥ 500m). En casi todos los casos, el avance o ritmo de desarrollo de una labor depende mucho del sistema de ventilación auxiliar utilizado. Una mala instalación u operación de estos ventiladores puede resultar en dos peligros: exposición de los trabajadores a presiones altas (accidentes por impacto) y recirculación de contaminantes de aire (accidentes por intoxicación). Una buena práctica para reducir el riesgo es engranar los circuitos electros de los ventiladores, de tal modo que cuando un ventilador primario es apagado, los ventiladores auxiliares son también apagados.

Los muros y as puertas de ventilación sirven para dirigir el aire allí donde es requerido. Estas son construidas para resistir presiones elevadas (mayores a 1.0 kPa), especialmente aquellas ubicadas cercar de un ventilador primario. Los muros son construidos de bloques de concreto o planchas metálicas en marcos de acero y sellados por mezclas químicas del lado de alta presión. Las puertas, además de actuar como muros, sirven para facilitar el traspaso de equipos y personal de un lado de la puerta al otro. Como tal, estas son diseñadas para resistir presiones elevadas y reducir fugas. Son instaladas en lugares estables, bien iluminadas, y protegidas por parachoques de concreto. Si las puertas son instaladas en galerías de transporte, para reducir fugas y recirculación de contaminantes, estas deben ser instaladas y operadas como contrapuertas de ventilación.

6. Referencias

Brake D.J. and Nixon C.A. 2006. Design and operational aspects in the use of booster, circuit, and auxiliary fan systems. Proceedings of the 11th U.S./North American Mine Ventilation Symposium. Mutmansky & Ramani (eds). London, UK: 543-553. [ Links ]

Calizaya F. 2009. Guidelines for implementing and operating booster fans in underground mines. Mine Ventilation, Proceedings of the 9th International Mine Ventilation Congress. Dhanbad, India: 727-735 [ Links ]

Calizaya F y Acuña E. 2018. Buenas prácticas en instalación de ventiladores y accesorios de ventilación. Primer Simposio Internacional en Ventilación de Minas en Sud América. Santiago, Chile: 391- 405. [ Links ]

De Souza E. 2004. Auxiliary ventilation operation practices. Mine Ventilation. Proceedings of the 10th US Mine Ventilation Symposium. Ganguli (Ed), Fairbanks, Alaska: 341-348. [ Links ]

Hartman H. L. et.al., 1997. Mine Ventilation and Air Conditioning, Chapter 11. 3rd Edition. John Wiley & Sons, Inc., New York, NY: 405-430. [ Links ]

Howes, M.J. 2005. Ventilation and Cooling Design for Long Declines. The 8th International Mine Ventilation Congress, Gilles, ed., pp 19-26. Brisbane, QLD, Australia. [ Links ]

McPherson, M.J., 1993. Subsurface Ventilation and Environmental Engineering. Chapman & Hall, London, UK. [ Links ]