INTRODUCCIÓN

El acero inoxidable AISI: 304 se utiliza en aplicaciones donde deben tener buena resistencia al desgaste y a la corrosión. Para lograr esto, se les aplica un tratamiento termoquímico denominado nitruración para aumentar su dureza superficial.

La nitruración consiste en el endurecimiento de la superficie de aceros al carbono y aleados en una atmósfera que contiene una mezcla de gases de amoniaco y amoniaco disociado. La nitruración se suele realizar a una temperatura entre 500 y 600ºC (nitruración a baja temperatura), por lo que no se produce ninguna transformación de fase 1. Este proceso térmico, depende de la formación de nitruros en el acero por la reacción del nitrógeno con Fe y otros elementos de aleación. Aunque todos los aceros son capaces de formar nitruros de hierro a temperaturas y atmósferas adecuadas, los mejores resultados se obtienen con aceros que contienen uno o más de los principales elementos de aleación que forman nitruros. Estos elementos son aluminio, cromo, vanadio y molibdeno. La nitruración le confiere al acero una alta dureza de la capa superficial, que no cambia cuando se calienta hasta 400 o 450ºC, una elevada resistencia al desgaste 2,3) y alta capacidad para soportar esfuerzos de fatiga.

Si se observa la capa del borde de las partes nitruradas bajo el microscopio óptico, se puede ver que consta de dos capas de aspecto diferente: una capa exterior blanca (capa compuesta), muy delgada y muy frágil, y una capa interior oscura más gruesa (zona de difusión), que es realmente importante. Se ha demostrado que esta última capa está formada por nitruros de elementos aleados y, por otro lado, en la exterior blanca (capa compuesta), además de los nitruros aleados, también se encuentra el nitruro de hierro. Por encima de 400°C, el amoniaco se descompone según la reacción NH3 → 3H + N. El nitrógeno atómico se difunde en el acero y forma fases de nitruro. A la temperatura de 591°C, la capa de nitruro consta de tres fases: nitruro de ɛ-Fe2N, nitruro de Ƴʹ-Fe4N, que contiene 0.01% de nitrógeno a temperatura ambiente 4 .

Estas capas duras se crean cuando el nitrógeno atómico se pone en contacto con la superficie del acero a la temperatura de nitruración (500°C). Cuando el nitrógeno se difunde desde la superficie hacia el interior del acero 5 , forma nitruros en la zona del borde, lo que causa un aumento de la dureza.

El nitrógeno utilizado en este proceso proviene del amoniaco, que al entrar en contacto con el acero a alta temperatura, que actúa como un agente catalizador, se disocia en nitrógeno e hidrógeno atómico según las reacciones (1), (2) y (3):

El nitrógeno que no se adsorbe pasa a molecular

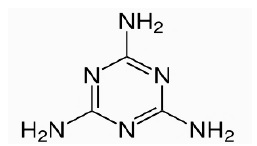

La melamina (2,4,6-triamino-1,3,5-triazina) es un compuesto orgánico con fórmula química C3H6N6 y con un contenido de nitrógeno de 66% 6. A menudo se combina con formaldehído para ser utilizado en la fabricación de plásticos, incluidas pizarras blancas, utensilios de cocina y comerciales filtros. Las resinas de melamina se conocen como plástico termoestable, porque el plástico se fija después del moldeado. Si se expone a suficiente calor, las resinas de melamina se derriten. Sin embargo, el plástico es capaz de soportar temperaturas más altas que otros plásticos haciendo difícil su reciclaje. Debido a que la melanina es un material polimérico, tiene sus problemas ambientales. El uso intensivo genera residuos difíciles de manipular. La Figura 1, presenta la estructura correspondiente a la melanina.

El presente estudio se ha dividido en dos etapas. En la primera, se ha realizado la preparación del material nitrurante, el mecanizado de las muestras de acero y el tratamiento termoquímico de nitruración. En la segunda etapa, se realizaron los ensayos de dureza superficial y la caracterización por microscopía óptica para identificar las microestructuras nitruradas. Adicionalmente, se determinaron los espesores de capa nitrurada mediante la aplicación de software de análisis de imágenes.

EXPERIMENTAL

Materiales

Está compuesto por muestras de acero inoxidable AISI: 304, adquirido del proveedor Aceros del Perú S.A.C; que han sido mecanizados con dimensiones según la norma técnica ASTM E-23 7 . El material que suministra nitrógeno gaseoso consiste en residuos de melanina (vajilla comercial inservible) provenientes de la actividad gastronómica.

Reactivos

Se emplearon los siguientes reactivos químicos: CuSO4.5H2O (99.99%), HCl (37%), alcohol etílico (97.0%), adquiridos de la empresa Diproquim.

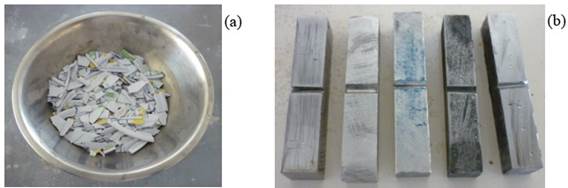

Preparación del material Nitrurante (Melamina)

A fin de conseguir fragmentos de melanina entre 4 y 12 mm. de longitud, se procedió a realizar la fragmentación empleando un mortero de hierro fundido y luego el tamizado necesario para obtener un material homogéneo. Se utilizó 120 g. de melanina fragmentada por cada prueba de nitruración. En las Figuras 2(a) y 2(b), se muestran los materiales utilizados para la realización de las pruebas de nitruración.

Tratamiento Termoquímico de Nitruración

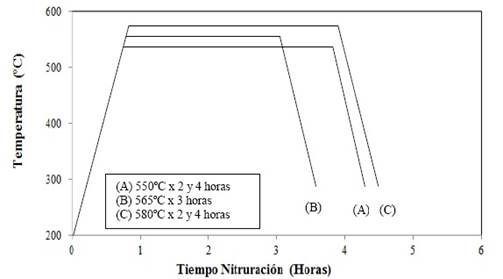

Las pruebas experimentales de nitruración se llevaron a cabo empleando recipientes cilíndricos de diferentes tamaños, donde se colocaron muestras de acero inoxidable AISI 304 previamente lavadas y secadas con aire caliente. Una cantidad de 120 g de melanina fragmentada se colocó en el fondo del recipiente hasta alcanzar una altura de 2 cm. Seguidamente se colocaron las muestras de acero cubriéndolas totalmente con la melanina restante. A fin de evitar la fuga de gases de nitrurantes, los contenedores fueron sellados con una tapa cerámica hecha de una mezcla de arcilla refractaria, arena silícea y silicato de sodio. De acuerdo al diagrama de la Figura 3, el proceso termoquímico se debe llevar a cabo empleando temperaturas de 550, 565 y 580ºC.

El tiempo de permanencia en el interior del horno se determinó en 2, 3 y 4 horas respectivamente. Una vez terminado el tratamiento, las muestras se dejaron enfriar a temperatura ambiente. Procedimiento experimental similar al reportado en 8 . La Figura 3, presenta el diagrama del proceso del tratamiento termoquímico.

Para el calentamiento de las muestras se utilizó un horno de resistencias eléctricas marca Veb Elektro Bad Frankenhausen con controlador digital de temperatura de 0 a 1200°C. La Figura 4, muestra el recipiente metálico en el interior del horno de resistencias eléctricas.

Equipos de ensayos y caracterización

La medición de la dureza superficial se determinó utilizando un durómetro digital INDENTEC, empleando la escala Rockwell C con aplicación de una carga de 150 kg-f y un micro indentador de cono de diamante. La ejecución del ensayo fue siguiendo lo indicado en la norma ASTM E-18 [9]. La observación microscópica de las fases microestructurales nitruradas se realizó mediante el uso de un microscopio metalográfico METALAB de luz reflejada, provisto de un conjunto de lentes objetivos de 5, 10, 20 y 50x 10. Para la preparación de muestras metalográficas, se siguió el siguiente procedimiento propuesto por la norma ASTM E-3 11 .

1. Montaje de muestras en resina acrílica

2. Desbaste de muestras utilizando lijas al agua de grano #220, 320, 400, 600

3. Pulido de muestras solución conteniendo alúmina de 1.0 μm.

4. Ataque químico para revelar las fases micro estructurales con reactivo de Marble’s (10 g. de CuSO4 en 50 mL de H2O y 50 mL de HCl).

La toma de macrografías de las fracturas se realizó empleando un microscopio estereográfico Carl Zeiss con lentes objetivos de 0.5 a 5x. Para tal efecto, las superficies fracturadas fueron limpiadas con aire forzado para asegurar que estén libres de partículas extrañas.

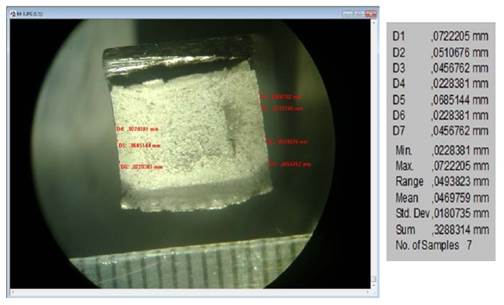

Medición del espesor de capa nitrurada

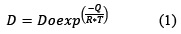

Se realizó midiendo el espesor de la zona de fractura próxima a la superficie y que presenta grano fino (de apariencia brillante). Se utilizó el software de análisis de imágenes Image 4 Plus. De acuerdo con Bobadilla, M. 12 , mediante la ecuación (1), es posible determinar la velocidad de difusión de N para las temperaturas de prueba y su correlación con el espesor de capa nitrurada 13 .

Donde: D es la difusividad (cm2/s), Do es constante de proporcionalidad (cm2/s), Q es la energía de activación de las especies en difusión (cal/mol), R es constante molar de los gases (8.314J/molºK), T es la temperatura (ºK).

Diseño experimental factorial a dos niveles

Con el fin de evaluar el efecto de las variables experimentales sobre el proceso de la dureza superficial, se utilizó un diseño experimental factorial a dos niveles. Este diseño es muy consistente y permite definir las condiciones óptimas del proceso mediante el análisis de la varianza. Para tal propósito se empleó el software STATISTIC V.5. Se evaluaron dos factores independientes: temperatura y tiempo de nitruración. La respuesta dependiente fue la dureza superficial. En la Tabla 1, se describen los factores y niveles evaluados.

Se realizaron 5 pruebas (réplicas) a la condición de 565ºC y 3 horas para aumentar la precisión del modelo matemático.

RESULTADOS Y DISCUSIONES

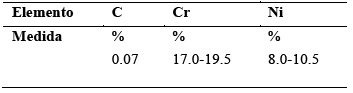

Composición química

La Tabla 2, presenta la composición química del acero y que corresponde a aquella indicada por el catálogo de productos del proveedor.

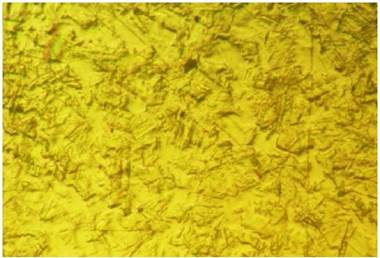

Microestructura del acero AISI: 304 sin tratamiento

La Figura 5, muestra una microestructura irregular con granos austeníticos y partículas de carburos dispersos.

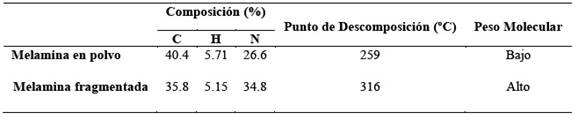

Composición química

La referencia bibliográfica revisada 14 , da a conocer que la melamina contiene contenidos de carbono, hidrogeno y nitrógeno. La Tabla 3, presenta el análisis pirolítico y las características térmicas de la melamina.

Evaluación de la dureza superficial

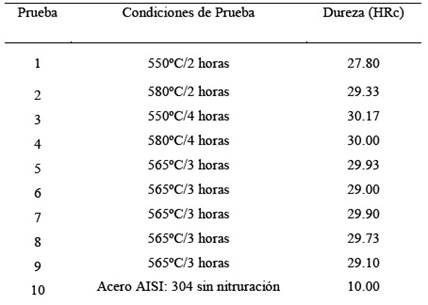

La Tabla 4, muestra los valores de dureza superficial determinados en muestras a diferentes condiciones de prueba, y la presentada por la muestra sin tratamiento.

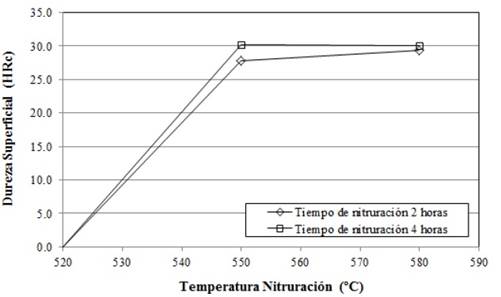

Efecto de la temperatura de nitruración

La Figura 6, muestra el efecto de la temperatura de nitruración sobre la dureza superficial para pruebas con un tiempo de tratamiento de 2 y 4 horas.

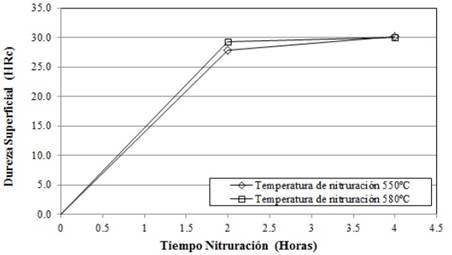

Efecto del tiempo de nitruración

La Figura 7, muestra el efecto del tiempo de nitruración sobre la dureza superficial para pruebas a 550 y 580ºC.

Análisis estadístico ANOVA

La Tabla 5, presenta los resultados del análisis de varianza (ANOVA) para el modelo factorial considerando el efecto de cada factor (1), (2); así como el efecto causado por sus interacciones 1*2. El resultado del análisis ANOVA para el modelo factorial considera la suma de los cuadrados de los tratamientos (SS), los grados de libertad (df), la suma de los cuadrados de los medios (MS).

La evaluación de la incidencia del tratamiento de los efectos se realizó mediante el uso de la distribución F. El estadístico valor-p, permite la comparación con el valor de significancia α = 0.10. Si p<α, se rechaza la hipótesis nula y se concluye que el correspondiente efecto está activo o influye en la respuesta. La cantidad R-sqr=0.83525, indica que se obtienen valores de dureza superficial con aproximadamente un 83.53% de variabilidad, mientras que Adj. (R-sqr adj.) igual a 0.73639; corresponde al valor ajustado al tamaño o al número de factores en el modelo.

Del análisis de Fo, se aprecia que el efecto más significativo es el tiempo de nitruración y la interacción entre la temperatura y el tiempo nitruración.

Microestructuras Nitruradas

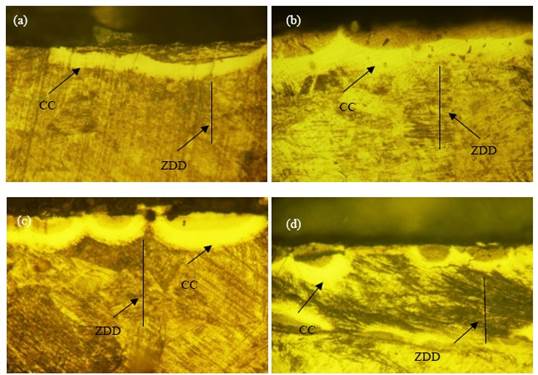

La Figura 8, muestra las microestructuras obtenidas por microscopía óptica. Se puede observar la formación de capas nitruradas conformadas por una capa compuesta y una zona de difusión.

Figura 8 Microestructuras nitruradas mostrando Capa compuesta (CC) y Zona de Difusión (ZDD) (a) Prueba a 550°C/4 horas, (b) Prueba a 580°C/4 horas, (c y d) Prueba a 565°C/3 horas. Aumento 500x.

En la zona de capa compuesta (CC) se forman principalmente nitruros del tipo Ƴ’-Fe4N1-x y ɛ-Fe2N1-z. La observación al microscopio presenta un aspecto de capa blanca cuya principal característica es su elevada resistencia al desgaste y a la corrosión. En la zona de difusión (ZDD), el nitrógeno se difunde desde la superficie hacia el núcleo del material; su profundidad depende del tiempo y la temperatura. Benlahreche, F. Z. 15 , identifica una compuesta y una zona de difusión en pruebas de nitruración de un acero da baja aleación. Parte del nitrógeno se precipita el nitruro γ’-Fe4N en forma de agujas. Las fases microestructurales obtenidas sugieren que cuando el nitrógeno difunde hacia el interior del acero, la fase Ƴ’(Fe gama) se sobresatura y forma la capa compuesta 16,17 .

Espesor de capa nitrurada

En la Figura 9 y la Tabla 6, se presentan la medición del espesor de la capa nitrurada y los espesores promedio medidos usando el software de análisis de imágenes.

Los resultados obtenidos en las pruebas de nitruración del acero inoxidable AISI: 304, usando residuos de un polímero termoestable (melanina) evidenciaron que:

La nitruración se ha desarrollado mediante el nitrógeno atómico procedente de la descomposición de combinaciones nitrogenadas, como el amoníaco, que es generado cuando la melanina se quema. Se producen 3 etapas: 1) disociación térmica del amoníaco, 2) absorción del N por el Fe para formar primeramente solución sólida y después nitruro de hierro (Fe4N) y 3) difusión del nitrógeno hacia el interior del acero. Ocurren las reacciones (4) y (5).

El N no absorbido inmediatamente pasa a molecular y ya no actúa como nitrurante, según la reacción (6).

Efecto de la temperatura y tiempo de nitruración

La temperatura y el tiempo son los factores determinantes de las características de la capa nitrurada. El correcto control de éstas depende la dureza superficial, espesores de capa; dándose una cinética de difusión en su formación. Al incrementarse la temperatura y el tiempo se consigue variar las constantes de difusión del N, ello debido al tipo de nitruro que se forma tanto en la superficie, como en la zona sub-superficial nitrurada.

Al incrementar el tiempo la intensidad de la fase ɛ-Fe2-3N disminuye, mientras que la fase γ´-Fe4N se incrementa. La fase γ´-Fe4N es dura y frágil, el incremento de esta fase aumentará la dureza de la capa compuesta 18 . Además, el elemento Cr (17.0-19.5%) presente en el acero inoxidable AISI: 304 forma CrN que favorece también al aumento de la dureza 19 . Lin, Y, et. al. 20 , afirman que el incremento de la dureza con el tiempo se debe al aumento del espesor de capa nitrurada y al alto contenido de N en ésta.

Diseño experimental factorial

Las variables que influyen directamente en el proceso de nitruración son: el tiempo de nitruración, la interacción entre la temperatura y el tiempo de nitruración con una probabilidad del 90%. El análisis de varianza de los resultados experimentales permite determinar la significancia de los factores evaluados, su interacción y la dureza superficial más óptima. El siguiente modelo matemático expresa lo afirmado anteriormente, y puede ser validado manteniendo las mismas condiciones experimentales.

Microestructuras nitruradas

En las muestras que se realizaron nitruración a 550ºC por 4 horas, 565ºC por 3 horas y 580ºC por 4 horas; se evidencian claramente la formación de nitruros de Fe que se encuentran presentes en la capa compuesta (capa blanca) y en la zona de difusión (estructura con forma de agujas). Ferreira, L.M. et. al. 21 , destaca la formación de capas blancas luego de la nitruración de un acero AISI 420 a 450ºC por 4 horas. La presencia de estos nitruros son los causantes del incremento de la dureza superficial 22 . Es posible afirmar que bajo estas condiciones de prueba se ha mantenido una alta concentración de N muy cercana al 20%.

Espesor de capa nitrurada

El espesor de la capa nitrurada es determinado por la velocidad de difusión de nitrógeno en la superficie de acero. Por otro lado, su desarrollo se aproxima a una dependencia parabólica del tiempo para las primeras horas de nitruración hasta que se alcanza un grosor límite, luego del cual no se obtiene ningún crecimiento adicional. En pruebas a 550ºC por 4 horas, 565ºC por 3 horas y 580ºC por 4 horas; se presentan espesores promedio entre 36.0 y 54.0 µm., lo que indica que un flujo alto de átomos de nitrógeno ha difundido desde la superficie hacia el interior del acero. Los espesores obtenidos en este estudio son muy próximos a los reportados por Chen, W. et al. 23 , que manifiestan haber obtenido un espesor de 30 µm en un acero 304 nitrurado con sales. Usando la ecuación (1) la velocidad de difusión de N fue estimada en 2.2x10-12 cm2/s para 550ºC, 3.22x10-12 cm2/s para 565ºC y 4.63x10-12 cm2/s para 580ºC. A temperaturas altas ocurre una sobresaturación de átomos de N que difunden a gran velocidad y que promueven la formación de una capa nitrurada de gran espesor 24 .

CONCLUSIÓN

Los residuos de un polímero termoestable (melanina) fueron utilizados para endurecer superficialmente un acero inoxidable AISI: 304 mediante la difusión de nitrógeno (nitruración). A las condiciones de prueba de: 550°C/4 horas, 580ºC/4 horas y 565ºC/3 horas, se obtuvieron durezas superficiales de 30.17, 30.0 y 29.9 HRc respectivamente; con un incremento en la dureza de 66.9, 66.7 y 66.6% cuando se compara con la dureza de la muestra sin tratamiento y en su estado de suministro (10 HRc). El endurecimiento por nitruración se debe a la formación de nitruros de Fe del tipo γ´-Fe4N y ɛ-Fe2N presentes en una capa de compuestos y en una zona de difusión. El espesor de estas capas depende de la temperatura y tiempo de nitruración, así como de la cinética de difusión de átomos de nitrógeno que difunden hacia el interior del acero. El uso de los residuos de melamina para el endurecimiento superficial del acero AISI: 304 es una alternativa técnica viable de bajo costo y un proceso que considera el reciclaje de desechos plásticos

uBio

uBio