Servicios Personalizados

Revista

Articulo

Indicadores

Links relacionados

Compartir

Revista de Medio Ambiente y Mineria

versión impresa ISSN 2519-5352

REV. MAMYM vol.8 no.2 Oruro dic. 2023

ARTÍCULOS ORIGINALES

Sequenciamento e otimização de operações de perfuração e desmonte – um estudo de caso

Luís Gustavo Costa Silva1 e Vidal Félix Navarro Torres2

1Perfuração de Desmonte, Vale S.A.

2Instituto Tecnológico Vale, Vale S.A

Abstract

Drilling and blasting operations have a wide range of applicability for mineral processing, increasingly requiring the development of studies through critical and analytical analyses aimed at optimizing results. This work sought to optimize an operational unit by dealing with the sequencing of the drilling and blasting operational cycle, seeking both to improve drilling equipment and adherence to the executed mining plan. For this study to be validated a short-term planning analysis was carried out - carried out weekly - demonstrating the potential for gains in the operation. At the end of the project, it was possible to observe that there was a significant reduction in equipment needed for the operation, where previously around 13 drilling rigs was needed and it was found that there was a need for only 9 pieces of equipment, thus reducing costs per hour worked and increasing the operational income of the operation. Therefore, it became feasible finally extrapolate the annual scenario. To interpret and assist with further clarification of the numbers of final equipment, we carried out a Monte Carlo simulation, making it possible to observe the probability of a certain event occurring, as in this case, the overall productivity and the number of equipment (observing the probability of the need for equipment before and after data adaptation by the completed model).

Resumen

Las operaciones de perforación y voladura tienen un amplio rango de aplicabilidad para el procesamiento de minerales, requiriendo cada vez más el desarrollo de estudios mediante análisis críticos y analíticos encaminados a optimizar los resultados. Este trabajo buscó optimizar una unidad operativa atendiendo a la secuenciación del ciclo operativo de perforación y voladura, buscando tanto mejorar los equipos de perforación como el cumplimiento del plan minero ejecutado. Para validar este estudio, se llevó a cabo un análisis de planificación a corto plazo (semanalmente) que demostró el potencial de ganancias en la operación. Al finalizar el proyecto se pudo observar que hubo una reducción significativa en el equipo necesario para la operación, donde antes se necesitaban alrededor de 13 equipos de perforación, se encontró que solo se necesitaban 9 equipos, por lo que reduciendo los costos por hora trabajada y aumentar los ingresos operacionales de la operación. Por lo tanto, resultó factible extrapolar finalmente el escenario anual. Para interpretar y ayudar a una mayor clarificación de los números de equipos finales, realizamos una simulación de Monte Carlo, que permitió observar la probabilidad de que ocurra un determinado evento, como en este caso, la productividad general y el número de equipos. (observando la probabilidad de necesidad de equipo antes y después de la adaptación de los datos por parte del modelo completado).

Palabras clave: secuenciación de minas; perforación; ingresos de explotación.

Resumo

As operações de perfuração e desmonte têm uma ampla faixa de aplicabilidade para o processamento de minerais, exigindo cada vez mais o desenvolvimento de estudos por meio de análises críticas e analíticas encaminhadas para otimizar os resultados. Este trabalho buscou otimizar uma unidade operacional atendendo à sequência do ciclo operacional de perfuração e desmonte, buscando melhorar tanto os equipamentos de perfuração quanto o cumprimento do plano mineiro executado. Para validar este estúdio, foi realizada uma análise de planejamento em um curto período (semanalmente) que demonstrou o potencial de ganhos na operação. Ao finalizar o projeto, você pode observar que há uma redução significativa no equipamento necessário para a operação, onde antes se precisa de 13 equipamentos de perfuração, se encontrou que só se precisa de 9 equipamentos, para reduzir os custos por hora de trabalho e aumentar os rendimentos operacionais da operação. Por isso, o resultado extrapolar factível finalmente foi o cenário anual. Para interpretar e ajudar a um maior esclarecimento dos números de equipamentos finais, realizamos uma simulação de Monte Carlo, que permitiu observar a probabilidade de ocorrer um determinado evento, como neste caso, a produtividade geral e o número de equipamentos. (Observando a probabilidade de necessidade de equipamento antes e depois da adaptação dos dados por parte do modelo completo).

Palavras claves: sequenciamento de minas; perfuração; ingressos de exploração.

1. Introduction

Os cenários de desenvolvi mento tecnológico através da mineração têm apresentado cada vez mais avanços em projetos de longo e curto prazo, com grande inferência principalmente através da abordagem de minimização dos custos e maximização da produtividade. Para que tais fatores sejam sanados torna-se necessário, por exemplo, um estudo mais aprofundado acerca dos KPIs (chaves de desempenhos) dos processos bem como as análises dos resultados apresentados durante a operacionalização dos equipamentos.

Pode-se ressaltar também que os avanços tecnológicos advindos da mineração atualmente, conseguem além de mecanizar, integrar todos os sistemas da mina, representando deste modo uma visão estratégica das operações necessárias a serem executadas através da otimização do processo, detendo sobre o processo uma maior confiabilidade e capacidade de produção [1-2].

A primeira barreira encontrada no ciclo operacional da mineração é denominada como perfuração e desmonte. A princípio, as operacionalizações dos fatores de desempenho desses sites podem ser mensuradas através do aumento ou da redução do consumo de explosivos, ou modificando os parâmetros de desempenho da perfuração [3-5]. Sabe-se também, que as atividades mineiras de lavra são representadas majoritariamente por quatro operações das quais devem ser cuidadosamente planejadas, sendo tais etapas do ciclo a perfuração, o desmonte, o carregamento e o transporte.

Ao adentrar dentro da operação de perfuração e desmonte é observado que este processo demanda de três subsistemas dependentes entre si, sendo eles os parâmetros técnicos, os parâmetros econômicos e os custos operacionais [6].

Para decidir quais parâmetros devem ser controlados, deve-se observar primeiramente fatores como os custos unitários de cada operação além de atentar-se para as restrições técnicas ou regulamentações impostas por motivos diversos. Em um procedimento de fragmentação decorrido principalmente da metodologia Mine to Crusher, é possível requerer uma expectativa pela melhor fragmentação da rocha. As rochas em geral, são submetidas a diversos processos para que a mesma se torne um produto comercial (principalmente através do tratamento de minérios) [8-10]. Ao projetar por exemplo um desmonte, a geometria da mina é um fator determinante da atuação da operação. Para tanto, deve-se identificar de forma minuciosa, o melhor tipo de malha, a minimização dos custos dos explosivos e o planejamento de curto, médio e longo prazo, visando obter o melhor resultado da lavra [11].

Dentre os processos minerais investigados durante a operacionalização da mina, geralmente existem dois grandes setores de investigação do mineral, sendo eles o beneficiamento e a lavra. A lavra a céu aberto é composta principalmente pelos ciclos operacionais iniciais de um processamento mineral, sendo pertinente a este ciclo as atividades de mina como a perfuração, o desmonte o carregamento e o transporte.

Ademais, ao observar a mineração a céu aberto, a relação custo-benefício geral das operações de produção são compatíveis com a otimização dos parâmetros do primeiro ciclo operacional da lavra, ou seja, na perfuração e desmonte [12]. Contudo, apesar de ser um dos métodos preferidos em todas as minas devido ao baixo investimento inicial, energia explosiva barata, há ainda a desvantagem inerente ao maciço rochoso, devido ao desenvolvimento de fissuras finas, necessitando por exemplo de cuidados extras principalmente quanto a segurança e estabilidade dos taludes [13].

Dentre as operações de lavra, a perfuração e o desmonte, veem apresentado cada vez mais problemas a serem sanados, como a minimização de condições perigosas expostas aos colaboradores da mina [14]. No entanto, esta é uma etapa muito importante na mineração, dado a necessidade da fragmentação do maciço rochoso em fragmentos menores, os quais podem influenciar diretamente no consumo energético dos equipamentos anteriores e posteriores (perfuratrizes e britagem) e na produtividade dos equipamentos da lavra, influenciando de certo modo também no beneficiamento [14 – 16].

Além disso, é válido a ressalva de que o processo de fragmentação de rochas é responsável por cerca de 60% dos custos diretos da mineração, este fato podendo ser observado principalmente em minas de pequeno porte [17, 18].

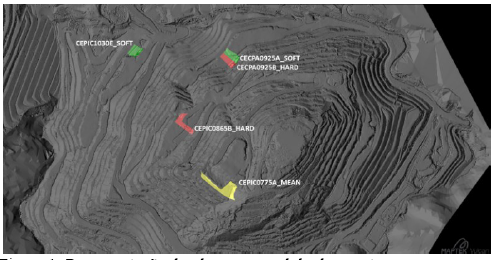

Através do desenvolvimento deste trabalho buscou-se realizar uma análise mais aprofundada em uma operação de mina. Para tanto, foram estudados neste artigo a confecção e adaptação do melhor sequenciamento de mina observando principalmente as características da perfuração em uma mina de Ferro no estado de Minas Gerais no Brasil. Para que este estudo fosse passível de desenvolvimento, considerou-se uma frota homogênea de perfuratrizes de diâmetro de 9 7/8. A mina foco em estudo pode ser verificada através da Figura 1, com imagem do plano semanal de desmonte.

1.1 Sequenciamento de Mina

O planejamento de lavra ao ser realizado em uma mineração, desempenha fundamental papel na execução das atividades. Deste modo, anteriormente a operação de lavra, deve-se estabelecer um bom sequenciamento das operações de lavra com um direcionamento para que ao avançar as atividades da mina consiga-se maximizar o retorno financeiro [19, 20].

Figura 1: Representação do plano semanal do desmonte.

O trabalho desenvolvido por este artigo trabalhará diretamente com as funções do sequenciamento de mina, melhorando a otimização da operação de perfuração e minimizando os custos, ao reduzir a quantidade de equipamentos necessários para realização da atividade. Para tanto, o trabalho desenvolvido foi realizado sob perspectiva de um planejamento de curto prazo, visando o avanço e controle das atividades semanais a serem desenvolvidas.

[21], o planejamento de mina tem apoiado as melhorias de produtividade da mina, desempenhando um papel fundamental nos programas de excelência operacional. Este recurso, pode ser descrito principalmente como o processo que transforma um recurso mineral em um recurso economicamente rentável, visando sempre sanar por exemplo problemas macroeconômicos (em toda a operação) [22-23], e microeconômicas ao visualizar cada fator preponderante das operações de lavra como a perfuração e o desmonte.

Ao analisar a atividade de planejamento em uma visão mais geral, pode-se destacar duas categorias as atividades de setor, sendo elas o desenvolvimento e a produção do minério [24].

Ademais, o sequenciamento de lavra tenta determinar de forma mais clara possível os resultados necessários a serem aplicados nas operações, sendo que a principal variável trabalhada nesta investigação são os tempos nos blocos explotados. Este ponto em função do tempo, torna-se de fundamental importância ao avaliar as características do desmonte, principalmente tendo em vista a volatilidade do mercado.

1.2 Produtividade

Segundo [21], um dos principais objetivos na mineração encontra-se em minimizar o custo unitário de produção em suas operações, sendo que as mineradoras em geral, adotam duas estratégias operacionais para atingir o objetivo. A primeira está relacionada a uma estratégia de volume, onde o custo unitário é reduzido pelo aumento da produção e a segu nda enquadra-se em uma estratégia de redução de custos onde a produção é estável e o custo é minimizado [25].

Além disso, a produtividade pode ser mensurada de diferentes maneiras, que incluem indicadores como custo unitário e produção seja ela por funcionário ou por unidade de equipamento [26].

2. Material and methods

Para realização do trabalho foram necessárias informações da mina de estudo para trabalho com o banco de dados, manipulando os mesmos, bem como definição dos planos de curto prazo a serem demandados, sendo necessário seguir os seguintes passos:

- Primeiro passo: Realizar a manipulação das fórmulas a serem trabalhadas na investigação, no caso, as fórmulas para encontrar a produtividade da perfuratriz com os dados que estão disponíveis para a investigação.

- Segundo passo: Definição dos procedimentos para realizar o planejamento semanal, o qual é fonte de informação deste trabalho. No caso planejamento de curtíssimo prazo (semanal), onde há uma reunião com os responsáveis para orientar quanto os melhores parâmetros para adequação da operação, infraestrutura e geologia.

- Terceiro passo: Realizar o plano de desmonte. Neste ponto consegue-se determinar por exemplo variáveis intrínsecas para a perfuração como a taxa de perfuração e o número necessário de perfuratrizes.

2.1 Metodologia para alocação das perfuratrizes

Para que a produtividade possa ser encontrada investigando a alocação das perfuratrizes, torna-se necessário a investigação dos principais parâmetros a serem deduzidos, sendo possível através do mesmo, encontrar o resultado esperado conforme a posse dos dados [28-29]. Através da equação (1), temos a formatação da equação geral para as perfuratrizes, conforme dados devem ser investigados.

![]() (1)

(1)

Onde, Pp é a produtividade da operação de perfuração de rochas (t/h), o Up é o fator de utilização da perfuratriz, o A é o afastamento (m), E é o espaçamento (m), H é a altura de bancada (m) tp é o tempo de perfuração efetiva por furo (h/furo), tm é o tempo de manobra e posicionamento de um furo para outro (h/furo) e ![]() é a densidade da rocha.

é a densidade da rocha.

Para se obter a produtividade em função da taxa de penetração, faz-se necessário a introdução das equações (2), (3) e (4). Através destas equações todas as variáveis serão conhecidas nas atividades em execução, sendo possível assim chegar na produtividade geral através dos principais fatores operacionais da mina, como pode ser observado a equação (5).

![]() (2)

(2)

![]() (3)

(3)

![]() (4)

(4)

![]() (5)

(5)

Onde, L é o comprimento do furo (m), TP é a taxa de penetração (m/h) e VMP é a velocidade média de perfuração (m/s).

Visando uma análise da produção horária conforme as diversas frentes de lavra disponíveis, pode-se definir uma nova equação (equação (6)), no entanto, está equação é utilizada para períodos em que há a necessidade de se trabalhar com a produtividade horaria. Em posse desta equação, torna-se possível também através de deduções matemáticas encontrar o número de equipamentos necessários para o sistema, como observado na equação (7).

![]() (6)

(6)

![]() (7)

(7)

Onde, Ppp é a produção horária planeja de várias frentes de lavra (t/h), M é a massa de minério provenientes das frentes de lavra (t/semana), ts é o tempo planejado para a perfuração (horas/semana), n é um número infinitesimal dependente da quantidade de frentes de lavra que se irá trabalhar.

2.2 Aplicação do Método

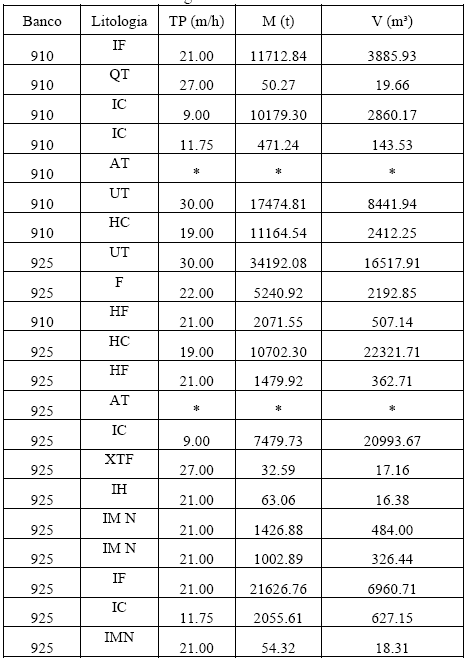

O primeiro passo foi realizar o dimensionamento da cubagem através das informações necessárias de cada sólido encontrado na mina, como é possível verificar na Tabela 1. Torna-se possível verificar todos os dados necessários para realização da análise das variáveis, pela cubagem.

Em posse dos dados da cubagem, torna-se possível também como observado na Tabela 2, realizar o cálculo para encontrar a taxa de penetração para cada avanço da mina conforme a Equação 2 apresentada no tópico anterior.

Tabela 1: Dados de cubagem.

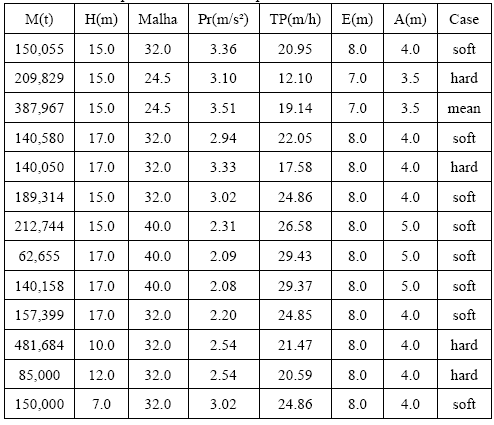

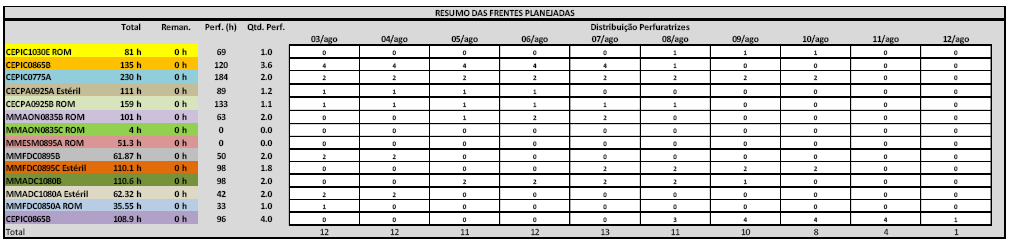

A partir dos indicadores obtidos de DF (disponibilidade física) e UF (utilização física) e dos dados consistentes nas Tabelas 1 e 2, torna-se possível dimensionar cada avanço e, dessa forma, determinar o número de equipamentos necessários para atingir a operacionalização adequada da mina. Aplicando os dados acima mencionados na Equação 7, calcula-se o número de perfuratrizes. No entanto, visando automatizar o processo, o trabalho de dimensionamento é realizado através do Excel em um modelo previamente determinado, como pode ser verificado na Figura 2.

Tabela 2: Dados para dimensionar a perfuratriz.

Figura 2: Dimensionamento da perfuratriz por frente de lavra.

Ao configurar os dados conforme necessidade da mina, verificado na Figura 1, torna-se possível obter o número de equipamentos finais esperados e suas horas totais conforme o planejamento realizado. Após isso, torna-se possível verificar também os valores sugeridos em contraponto dos valores tradicionais que veem sendo utilizados.

Por fim, realiza-se uma simulação de Monte Carlo com valores aleatórios, para investigação da probabilidade de número de equipamentos tradicionais e sugeridos e também da produtividade global e efetiva da mina.

3. Results and Discussions

3.1 Atividades de sequenciamento

Ao final foi possível verificar neste trabalho otratamento do sequenciamento das atividades de perfuração e desmonte a partir da alocação das perfuratrizes. Como o objetivo deste trabalho era principalmente otimizar as operações da mina, reduzindo as locomoções das perfuratrizes e a quantidade de dias em que há paradas para desmontes trabalhou-se com o modelo matemático apresentado na metodologia.

Para que houvesse padronização nos resultados, a forma de se calcular a massa desmontada foi a mesma em ambos os métodos. A partir dos dados da cubagem, foi possível determinar para cada frente de lavra uma TP, que ao ponderar-se, torna-se possível encontrar o TP final. Com base nas litologias encontradas na mina, são definidas as malhas de perfuração. Dessa forma, tem-se o número de furos. A partir dessas informações, somadas à DF e UF, são definidas as quantidades de equipamentos alocadas em cada plano, respeitando o sequenciamento de lavra.

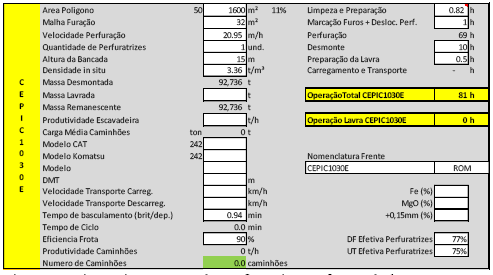

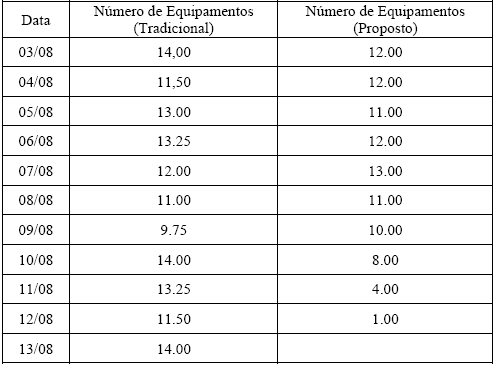

Para ambos os métodos, tradicional e o proposto, não houve alteração. As premissas utilizadas são as mesmas: massa desmontada, dias de desmonte, TP, DF, UF entre outros. No modelo utilizado, foi possível observar a quantidade de perfuratrizes necessárias por dia como modelo tradicional, como observado na Tabela 3.

Tabela 3: Número de equipamentos no modelo tradicional e proposto.

Ao analisar os dois modelos de sequenciamento, tem-se que o modelo tradicional utilizou em média 12 equipamentos, enquanto o proposto 9. Dessa forma, houve uma redução de 3 perfuratrizes, tornando deste modo um modelo um bom modelo otimizado. Uma forma esquemática da elaboração do modelo pode ser verificada através da Figura 3, onde tem-se demonstrado o resumo das frentes de lavra planejada para a execução das perfuratrizes.

Figura 3: Número de equipamentos do modelo proposto.

Conclusion

Através deste artigo foi possível analisar o sequenciamento das ati vidades de perfuração e desmonte buscando otimizar a sua unidade operacional. O objetivo principal do projeto é otimizar a utilização dos equipamentos de perfuração de modo a aumentar aderência e cumprimento dos planos de lavra.

Diferentemente do modelo usual, este trabalho demonstra as oportunidades de ganho que estão por trás do sequenciamento das atividades de perfuração e desmonte. Para isso, foi considerado um planejamento de mina de curtíssimo prazo, sem, no entanto, alterar os dias de desmonte. Trabalhou-se apenas na otimização do posicionamento das perfuratrizes, evitando assim, locomoções desnecessárias.

A partir da demanda de massa desmontada para atender ao plano de lavra, bem como os KPIs atrelados à litologia e aos equipamentos, foi feita a alocação das máquinas. A quantidade de recursos utilizadas no modelo tradicional foram 12 unidades, enquanto na proposta foram necessários apenas 9.

Considerando os custos de hora trabalhada de cada perfuratriz, da ordem de 387,96 US$/HT e um RO de 49,0%, tal redução representa uma economia semanal de aproximadamente 106.350,00 US$. Extrapolando para um cenário anual, pode-se atingir cerca de 5,5M US$.

Como oportunidade de trabalhos futuros também é aconselhável o desenvolvimento a partir deste, destacando-se a redução de dias de desmonte e ganhos em UF nos equipamentos de carga e transporte.

Agradecimentos

Os autores gostariam agradecer à empresa Vale S.A. por ternos permitido realizer esta contribuição técnica no campo da perfuração de rochas.

References

Singh, S. P.; Narendrula, R.; D. Duffy. Influence of blasted muck on the productivity of the loading equipment. Proceedings of the 3rd EFEE Conference on Explosives and Blasting, 2005, pp. 347-353. [ Links ]

[1] Spathis, A.T. A brief review of blasting effects on comminution and mineral liberation. Orica Technical Report No. 58561. Kurri Kurri, Australia, 2002. [ Links ]

[2] Spathis, A.T. Formulae and techniques for assessing features of blast-induced fragmentation distributions. Proceedings of the 9th International Symposium on Rock Fragmentation by Blasting, 2009, pp. 209-219. [ Links ]

[3] Cardu, M.; Seccatore, J.; Vaudagna, A.; Rezende, A.; Galvão, F.; Bettencourt, J.; Tomi, G. Evidences of the influence of the detonation sequence in rock fragmentation by blasting – Part I. Rem: Rev. Esc. Minas 68 (3), Jul-Sep 2015. [ Links ]

[4] Afeni, T. B. Optimization of drilling and blasting operations in an open pit minethe SOMAIR experience. Mining Sci and Tech. Vol 19, Issue 6, November 2009. P. 736-739. [ Links ]

[5] Morin, M. A.; Ficarazzo, F. Monte Carlo simulation as a tool to predict blasting fragmentation based on the Kuz–Ram model. Comp&Geo. Vol 32, Issue 3. April 2006. P. 352-359. [ Links ]

[6] Abbaspour, H.; Drebenstedt, C.; Badroddin, M.; Maghaminik, A. Optimized design of drilling and blasting operations in open pit mines under technical and economic uncertainties by system dynamic modelling. [ Links ]

[7] Kanchibotla, S. S. Optimum blasting: is it minimum cost per broken rock or maximum value per broken rock? Fragblast - International Journal for Blasting and Fragmentation vol. 7, n.1, p.35-48, 2003. (DOI: 10.1076/frag.7.1.35.14059). [ Links ]

[8] Michaud, P. R.; Michaud, Y. C.; Lizotte, M. J. Scoble. Rock fragmentation and mining productivity: characterisation and case studies. Proceedings of the 23rd Annual Conference on Explosives and Blasting Technique, 1997, pp. 61-72. [ Links ]

[9] Singh, S. P.; Narendrula, R. Causes, implications and control of oversize during blasting. Proceedings of the 9th International Symposium on Rock Fragmentation by Blasting, 2009, pp. 311-317. [ Links ]

[10] Mancini R., Cardu, M. Scavi in roccia - gli esplosivi In: Hevelius (Ed.) Benevento, Italy: 2001. [ Links ]

[11] Singh, P. K.; Roy, M. P.; Paswan, R. K.; Sarim, Md.; Kumar, S.; Jha, R. R. Rock fragmentation control in opencast blasting. J. R. Mec and Geo. Eng. Vol. 8. Issue 2. April 2016. P. 225-237. [ Links ]

[12] Verma, H. K; Samadhiya, N. K.; Singh, M.; Goel, R. K.; Singh, P. K. Blast induced rock mass damage around tunnels. Tun. And Under. Space Tech. Vol 71, January 2018, P 149-158. [ Links ]

[13] Bamford, T.; Medinac, F.; Esmaeili, K. Continuous Monitoring and Improvement of the Blasting Process in Open Pit Mines Using Unmanned Aerial Vehicle Techniques. MDPI: remote sensing. August 2020, 12 ed 17 p. [ Links ]

[14] Nielson, K.; Kristiansen, J. Blast-crushing-grinding: Optimisation of an integrated comminution system. In Proceedings of the International Symposium on Rock Fragmentation by Blasting (Fragblast), Montreal, QC, Canada, 25–29 August 1996; pp. 278–296. [ Links ]

[15] Mosher, J. Crushing, Milling, and Grinding. In SME Mining Engineering Handbook, 3rd ed.; Darling, P., Ed.; Society for Mining, Metallurgy, and Exploration (SME): Englewood, CO, USA, 2011; pp. 1461–1465. [ Links ]

[16] Sethu, T. A.; Letsebe, T. P.; Magwaza, L. Rupprecht, S. M. Introduction of drill and blast utilizing pneumatic rock-drills in a Rwandan artisanal underground mine. J. S. Afr. Inst. Min. Metall. vol.117 n.4 Johannesburg Apr. 2017. [ Links ]

[17] Kim, S. J. Experimental investigation of the effect of blasting on the impact breakage of rocks Kingston, Ontario, Canada: The Robert M. Buchan Department of Mining, Queen's University, 2010. (Master Thesis). [ Links ]

[18] Hustrulid, W.; kuchta, M. Open pit mine planning & design, CSMine Software Package. v.2 , Editora Taylor & Francis/Balkema (2.ed). [ Links ]

[19] PINTO L. R. e MERSCHMANN, L.H.C. Planejamento Operacional Da Lavra De Mina Usando Modelos Matemáticos. Esc. Minas vol.54 no.3 Ouro Preto July/Sept. 2001. [ Links ]

[20] Otto, T. J.; Lindique, G. C. Improving productivity at an open-pit mine through enhanced short-term mine planning. J. S. Afr. Inst. Min. Metall. vol.121 n.11 Johannesburg Nov. 2021. [ Links ]

[21] Morales, C. and Rubio, E. 2010. Development of a mathematical programming model to support the planning of short-term mining. APCOM 2010. pp. 3-15. [ Links ]

[22] Vivas, R.E. and Nava, A. 2014. An integrated mine plan - connecting long, medium-and short-term planning strategies at Goldcorp Penasquito. Mining Engineering Magazine, vol. 66, no. 12. pp. 29-34. [ Links ]

[23] Campeau, L. P.; Gamache, M. Short-term planning optimization model for underground mines. Comp. & Ope. Reserch. Vol. 115. March 2020. [ Links ]

[24] Lumley, G. and McKee, M. 2014. Mining for efficiency 128 pp. September 2020. [ Links ]

[25] Neingo, P.N. and Tholana, T. 2016. Trends in productivity in the South African gold mining industry. Journal of the Southern African Institute of Mining and Metallurgy, vol. 116, no. 3. pp. 283-290. [ Links ]

[26] Morin, M. A.; Ficarazzo, F. Monte Carlo simulation as a tool to predict blasting fragmentation based on the Kuz–Ram model. Comp&Geo. Vol 32, Issue 3. April 2006. P. 352-359. [ Links ]

[27] NAVARRO TORRES, V.F., 2022. Material de aulas da disciplina de Desmonte de rochas em lavra a céu aberto: Técnicas de Perfuração de rochas. Especialização de Lavra de Minas a Céu Aberto, ITV. [ Links ]

[28] NAVARRO TORRES, V.F. et al 2021. Desenvolvimento do modelo de aumento de produtividade e redução de custos para a mina S11D. Relatório científico interno ITV, Lavra de Minas, pp. 23. [ Links ]

[29] SILVA N. H. C., Uma Abordagem Sobre O Planejamento De Lavra De Curto Prazo Com Ênfase Na Metodologia Da Programação Diária (Line Up) Da Mina De Salobo Parauapebas 2014. [ Links ]

[30] LÓPEZ JIMENO, C.; LÓPEZ JIMENO, E.; GARCÍA BERMUDEZ; HERNANDO DEGEA. Manual de transporte con volquetes y diseño de pistas mineras. Universidad Politécnica de Madrid, Espanha. 2014. [ Links ]

Artículo recibido en: 09.11.2023

Artículo aceptado: 27.11.2023