Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista de Medio Ambiente y Mineria

versión impresa ISSN 2519-5352

REV. MAMYM vol.5 no.1 Oruro jun. 2020

ARTÍCULOS

Robot Minero: Sistema Detector de Gases utilizando Sensores en Tiempo Real MIN – SIS 1.0 SDG-STR

Mining Robot: Gas Detection System using Real Time Sensors MIN – SIS 1.0 SDG-STR

Hernán L. Helguero Velásquez1, Rubén Medinaceli Tórrez2

1Ingeniero de Sistemas - hlhv11@gmail.com – Universidad Técnica de Oruro

2Ingeniero de Minas – r.medinaceli.torrez@gmail.com – Universidad Técnica de Oruro – Coordinador del Instituto de Investigaciones Mineras – IIMIN

Artículo recibido en: 21.04.2020 Artículo aceptado: 18.05.2020

Proyecto que obtuvo el 3er lugar en la Feria de Investigación, Ciencia y Tecnología de la Universidad Técnica de Oruro – FICyT 2019

Resumen

La industria minera presenta características en sus labores diarias, que hacen oportuna la inclusión de robots, facilitando alguna de sus tareas.

Muchos de los trabajos relacionados con la minería y muchos sectores en la minería subterránea, presentan características peligrosas para los trabajadores.

Existen sectores en minas subterráneas que no han sido explorados debido a que se desconoce si existe la presencia de gases nocivos, estos sectores podrían contener minerales de buena ley que podrían ser parte de la explotación.

Uno de los factores que genera la emisión de gases tóxicos es la voladura de roca acompañado de procesos de descomposición de las rocas, los mineros diariamente realizan voladuras para fragmentar la roca y ellos pueden estar propensos a sufrir intoxicaciones que a lo largo de su vida pueden traer complicaciones en su salud.

Ante esta problemática pensamos que los robots pueden ser usados para superar estos desafíos. Aunque éstos podrían no estar capacitados para reemplazar completamente a los trabajadores, pero sí para la parte más peligrosa y pesada.

En el actual trabajo de investigación, se presenta un prototipo mecatrónico móvil, denominado ROBOT MINERO MIN – SIS 1.0 SDG-STR. Este robot, tiene la forma de un auto, que es controlado por mando a bluetooth y con la capacidad de enviar imágenes por video, y con el objetivo de realizar la medición precisa de la concentración de gases tóxicos utilizando sensores que permiten enviar la información en tiempo real, almacenando en una base de datos, para su vista en una aplicación web.

El prototipo se encuentra en condiciones para terrenos irregulares como los encontrados en interior mina.

Palabras Clave: Gases Tóxicos; Minería; Robot; Sensores; Web.

Abstract

The mining industry has characteristics in its daily work, which make the inclusion of robots timely, facilitating some of its tasks.

Many of the mining-related jobs and many sectors in underground mining present hazardous characteristics for workers.

There are sectors in underground mines that have not been explored because it is unknown if the presence of harmful gases exists, these sectors could contain good grade minerals that could be part of the exploitation.

One of the factors that generates the emission of toxic gases is the blasting of rock accompanied by processes of decomposition of the rocks, the miners daily carry out blasting to fragment the rock and they may be prone to poisoning that throughout their lives can bring complications in your health.

Faced with this problem, we think that robots can be used to overcome these challenges. Although these may not be able to completely replace the workers, but they can for the most dangerous and heavy part.

In the current research work, a mobile Mechatronic prototype is presented, called MINING ROBOT MIN - SIS 1.0 SDG-STR. This robot, has the shape of a car, which is controlled by a bluetooth remote control and with the ability to send images by video, and with the aim of making the precise measurement of the concentration of toxic gases using sensors that allow information to be sent in real time, storing in a database, for viewing in a web application.

The prototype is in conditions for uneven terrain such as those found inside the mine.

Keywords: Toxic Gases; Mining; Robot; Sensors; Web.

INTRODUCCIÓN

Es importante decir que los robots no son sólo el típico brazo robótico que se nos presenta día a día. Una definición muy útil define a los robots como máquinas inteligentes con comportamiento autónomo. Esto significa que los robots no están limitados a camiones manejándose solos en las rutas de extracción en las mineras, pequeños cuadricópteros (helicópteros con cuatro hélices) volando solos para tomar muestras de la calidad del aire en túneles bajo tierra, robots caminantes atravesando terrenos difíciles, exoesqueletos potenciando la fuerza de los trabajadores y por supuesto que el tradicional brazo robótico manipulando objetos a pequeña escala, entre otros. Mientras que la mayoría de los robots mencionados aquí aún no se han desarrollado para aplicaciones en la minería, la robótica está cambiando a nivel mundial y más y más robots de estos tipos están siendo desarrollados y vendidos para aplicaciones en oficios cotidianos como son aspirar la casa, cortar el césped y limpiar el piso. (Stoy, 2013)

La detección de gases en la minería es y ha sido una preocupación constante, no debemos olvidar que antiguamente se entraban con canarios para verificar que el aire no estaba viciado con gases tóxicos, fue un tiempo después que empezaron a medir la presencia de gases a base de equipos no muy sofisticados, que por razones obvias no detectaban el tipo de gas ni la concentración de este. (Stoy, 2013)

Con el paso del tiempo, la electrónica y el progreso introdujeron sensores de gas y botellas de oxígeno con el fin de reducir la mortalidad por escapes de gas en los niveles subterráneos mecanizados totalmente, también se empezaron a realizar más chimeneas de ventilación, pero los accidentes siguen ocurriendo.

Por este motivo ha surgido la pregunta de si podrían los entrenamientos mediante realidad virtual o la robótica salvar vidas en interior mina.

Sin embargo, los robots aún no pueden hacer nada de eso, ya que no están certificados, no son estándar y tampoco han sido desarrollados completamente, todavía está lejos el momento en que entren en la mina. En cuanto a la realidad virtual, Larry Grayson, profesor de ingeniería de minas, afirma que es un campo prometedor en la búsqueda de seguridad en las minas. Algunas compañías de software han desarrollado simuladores en los que los operarios se enfrentan a situaciones típicas en la mina, y a situaciones de riesgo. (Stoy, 2013)

Una de las cosas que cualquier minero debe saber es qué hacer cuando ocurre un escape de gas, o cómo reaccionar ante un fallo crítico en la maquinaria, que pueda implicar, por ejemplo, desprendimiento de piezas o contenedores. (Stoy, 2013)

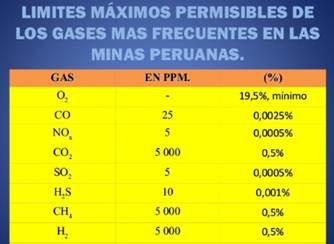

MATERIALES Y MÉTODOS PARA MEDICIÓN DE GASES TÓXICOS

Los accidentes por intoxicación se cuentan entre los de mayor recurrencia en la minería. Los trabajadores de la minería subterránea deben estar alertas a la presencia de gases peligrosos principales. Entre ellos están nitrógeno, anhídrido carbónico, monóxido de carbono, gases nitrosos, anhídrido sulfuroso y gas sulfhídrico. Los mineros son expuestos a estos gases que se encuentran en el aire. En la figura 1, se muestra los límites máximos permisibles de gases en operaciones mineras subterráneas en el Perú:

Figura 1. Límites máximos permisibles en operaciones subterráneas

ANTECEDENTES

A nivel internacional, existieron algunos problemas relacionados en la temática de la minería, como algunos derrumbes o muertes por intoxicación.

Nuestro país, tiene bastantes operaciones mineras desarrolladas por cooperativas, estas no cuentan con elementos de seguridad, como ser respiradores, las condiciones de trabajo son muy precarias y por esto se tiene mayor riesgo de sufrir enfermedades por aspirar gases en la mina, como muestra la figura 2 en Bolivia han ocurrido accidentes por intoxicación en diferentes operaciones mineras.

Figura 2. Noticias de periódicos sobre muertes por intoxicación dentro la mina

Existen algunas propuestas realizadas en otros países para dar solución a estos problemas, pero la adquisición de estos robots tiene un precio muy elevado y además por las características que se presentan, no están acorde a nuestra realidad.

Es por tal razón, que es necesario, la construcción de un Robot capaz de detectar gases tóxicos dentro de la mina, evitando las zonas que emanan dichos gases y que el trabajador minero no puede percibir.

CONSTRUCCIÓN DEL ROBOT

Para la construcción del Robot, se realizó primeramente un diseño para la estructura del cuerpo del robot; después de ello se procedió al armado del auto, se realizó el control del mismo, y para ello, se utilizó la tecnología arduino para las conexiones con los motores, sensores y el módulo bluetooth, que ha de manipulado con un celular para la transmisión en vivo (mediante la cámara del celular).

Los sensores son necesarios para detectar la presencia de gas dentro la mina, cuya información es enviada para ser almacenada en una base de datos; y se grafica el comportamiento de los gases emitidos mediante una web que es vista por el operador del robot. Los sensores de gas son los que son utilizados para cumplir el objetivo del proyecto; pueden ser utilizados de manera digital, donde los valores que nos presenta es 0 o 1, es decir no detecta gas o detecta gas, lo que nos podría servir para observar o no la presencia del gas dentro la mina, pero lo que nos interesa es donde se encuentra la mayor cantidad de presencia de gas dentro la mina, y es por tal razón, que utilizamos el sensor de manera analógica, porque nos devuelve valores en ppm.

Figura 3. Sensores de gas MQ.

Fuente: http://microelectronicadesign.com/producto/modulos-sensor-de-gas-mq3-mq9/

Esquema del robot

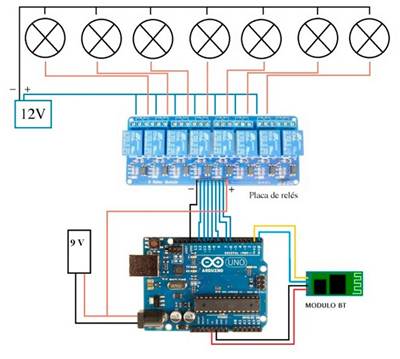

Para el control de los motores, se realiza una conexión con el módulo relé porque estos motores son de mayor voltaje; también se debe alimentar con una fuente externa (batería de 12 voltios). El arduino que controlará todo ello, debe ser alimentado por una batería Lipo, esto por ser más adaptable en toda superficie, un menor peso y ser recargables, aunque mantienen mejor su carga.

Para el control y manejo del robot a distancia, el módulo Bluetooth, en este caso el módulo HC – 06 permite realizar esa comunicación inalámbrica.

La figura 4 es un ejemplo de cómo se realizan las conexiones de los motores con el relé de 8 canales, la batería externa, el módulo bluetooth y la alimentación para el arduino.

Figura 4. Esquema del Robot para el control de los motores.

Fuente: https://forum.arduino.cc/index.php?topic=168930.0

Se utiliza el relé de 8 canales, para el manejo de los 2 motores que posee el robot, que denominaremos motor delantero y motor trasero. El motor trasero permite realizar el avance del robot y para ello utilizamos 4 canales del relé: 2 canales para avanzar y 2 canales para retroceder. En cambio, el motor delantero permite realizar los giros del robot, que también utiliza 4 canales del relé: izquierda y derecha.

Para comprender el funcionamiento del robot, se realiza una explicación a detalle, como sigue:

- El proceso comienza encendiendo el robot, donde primeramente se verifica si existe conexión con el control (arduino); si es así, se prueban los motores, caso contrario se vuelve a revisar la conexión.

- Si funcionan los motores, se realiza el avance del robot, es decir empieza a caminar; al realizar esa operación, los sensores empiezan a interactuar con el medio realizando la detección de la presencia de los gases.

- Si se detecta o no la presencia de los gases, se envía esa información (valores de los gases detectados de manera analógica) mediante la comunicación inalámbrica por parte de los módulos NRF24L01 que actúa como emisor y receptor, (una antena se encuentra en el robot y la otra en un punto donde se encuentra el operador del robot).

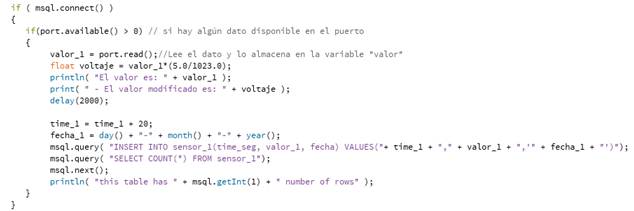

- La información enviada por los sensores, se almacena en una base de datos, para finalmente ser visualizada en una aplicación web. Todo esto sucede en tiempo real, donde se grafican los valores detectados en relación al tiempo que va avanzando el robot. Para la conectividad entre el arduino y la base de datos, se utiliza el IDE Processing, que es muy similar al IDE de arduino. (Ver figura 5)

- Finalmente, se desarrolló una aplicación Android que permite controlar el robot y visualizar aprovechando la cámara del celular el avance del robot.

RESULTADOS

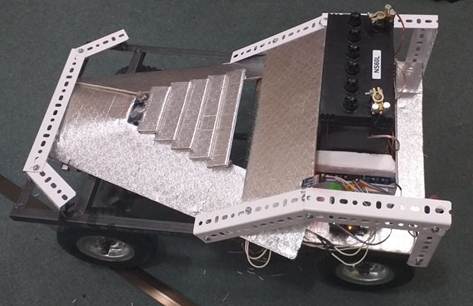

Una vez finalizado el cuerpo del robot (motores, estructura), el circuito y las pruebas de los sensores, se tiene finalizado un diseño final del mismo que puede ser observado en la figura 6.

Después de varias pruebas y algunos cambios realizados a la estructura del robot, se observa el funcionamiento del mismo en terrenos mineros, soportando esos caminos y a la vez trasmitiendo en vivo y, tomando los valores de los gases en tiempo real.

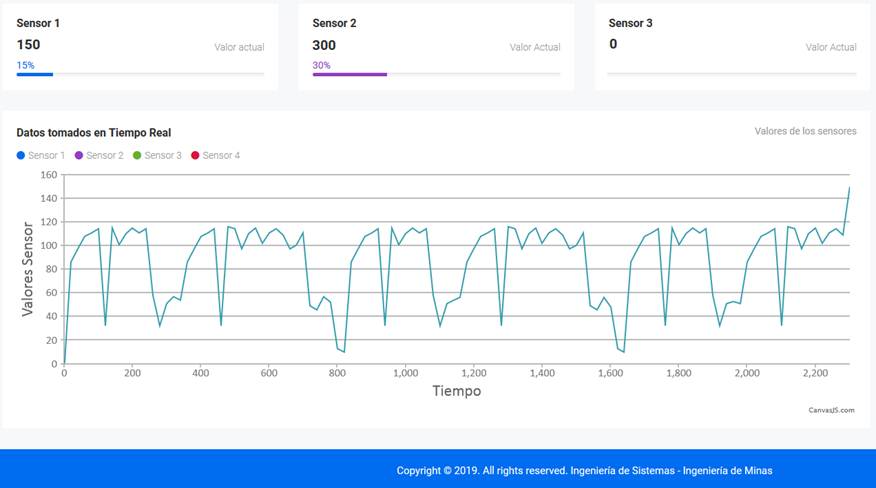

Como resultado de la investigación se tiene una gráfica de los valores de los gases, que son tomados mediante los sensores. En la figura 7 se puede apreciar ello, utilizando una aplicación web que permite la visualización en tiempo real de esos datos.

Exactamente se trabaja con las salidas analógicas del sensor, que nos da valores en cantidad que son expresadas en partes por millón (ppm) al detectar la presencia de gas en el ambiente, pero por el uso y una mayor comprensión, realizamos una conversión a voltaje, donde los valores oscilan entre 0 a 1024.

Figura 5. Almacenamiento de los valores del Sensor MQ en la Base de Datos.

Figura 6. Diseño final del Robot Minero.

Figura 7. Aplicación Web que grafica los Datos en Tiempo Real

DISCUSIÓN

Se puede decir que la investigación, causa un impacto grande en la industria minera, favoreciendo a este sector, más que todo a la parte de la salud del minero, porque ya no existirían casos de peligro por inhalación de gases tóxicos, y, es el robot minero el que se encargaría de esta situación, es decir, de tomar y recibir la presencia de esos gases tóxicos.

Además, como el robot es controlado a distancia y gracias a la transmisión en vivo de los lugares que accede, implícitamente se estaría realizando inspecciones a lugares que nunca fueron tocados o vistos por el hombre, porque sabemos muy bien que existen zonas dentro la mina, que no son accesibles.

CONCLUSIONES

El trabajo fue desarrollado de manera interdisciplinaria con la participación de las carreras de Ingeniería de Sistemas e Ingeniería Informática y la carrera de Ingeniería de Minas, Petróleos y Geotecnia de la Facultad Nacional de Ingeniería, dando muy buenos resultados, con el producto final: el Robot Minero MIN – SIS 1.0 SDG – STR.

El diseño y construcción de diferentes modelos mecánicos permitió realizar pruebas e identificar de forma temprana errores que fueron corregidos en el desarrollo del prototipo final, llegando a un modelo final.

Los módulos de comunicación NRF24L01 permitieron la implementación inalámbrica requerida en el proyecto, además poseen gran distancia, con poca interferencia. También se armó una red para la transmisión de video, utilizando la cámara de un celular que fue incorporado como parte del robot, que transmitía en un computador o en el mismo control del robot.

Para el control del robot se diseñó también una app en Android, de tal manera que fue más específico para el proyecto.

Los sensores de gas (MQ-7) tuvieron un desempeño adecuado para la aplicación a la que están dirigidos. Sin embargo, se hace necesario realizar más pruebas de campo a fin de garantizar el funcionamiento y la calidad del modelo en condiciones reales de operación.

Se realizó el almacenamiento de los datos de los sensores en una Base de Datos, y vistos la gráfica de resultados en una web.

Debido a que el proyecto de investigación todavía está en curso, el proceso de optimización del diseño continúa. Actualmente se pueden identificar áreas de trabajo a futuro como la protección de la estructura frente a las condiciones ambientales de la mina y la operación autónoma.

BIBLIOGRAFÍA

C. de Colombia, (2001). Código de Minas, vol. 2, no. Agosto 15, pp. 1–109. [ Links ]

East B., (2012). XBee ® / XBee-PRO ® ZB RF Modules Digi International Inc. [ Links ]

Henan L. (2010). MQ-7 Semiconductor Sensor for Carbon Monoxide, pp. 2–4. [ Links ]

Henan L. Hanwei, (2010). MQ-4 Semiconductor Sensor for Natural Gas, pp. 2–4. [ Links ]

Hanwei E. CO, (2011). About Hanwei MQ 136 Sensor for Sulfur Dioxide, pp. 7–4. [ Links ]

Herrador R., (2009). Guía de Usuario de Arduino. [ Links ]

Casella S. (n.d), Detector Múltiple de Gases de Ex , O 2 , CO/SO 2 y VENTIS-MX4, no. 2. [ Links ]

Lázaro A. (2005). Labview: Programación gráfica para el control de instrumentación, Ed. Thomson. [ Links ]

Rebaza, V., Carlos, J., & Zigbee, I. (2007). El Estándar Inalámbrico ZigBee. [ Links ]

Simco, (2013). Comportamiento de la producción minera y exportaciones de Colombia primer trimestre de 2013. [ Links ]

Stoy K. (2013), Robótica para la minería y su potencial como catalizador de la innovación tecnológica en Chile, Ingeniare, Revista Chilena de Ingeniería. [ Links ]

Venture K (n.d.). El carbón y el medio ambiente. pp. 1–11. [ Links ]