1. INTRODUCCION

La gestión de residuos sólidos urbanos tiene gran importancia a nivel mundial debido a los riesgos que suponen el mal manejo de los mismos como la liberación de gases tóxicos al entorno y la generación de lixiviados[1]. En Bolivia, el 28 de octubre del 2015 se aprobó la Ley de Gestión Integral de Residuos (Ley N° 755) que tiene como objetivo la reducción de residuos sólidos, su aprovechamiento y disposición final sanitaria y ambientalmente segura, tomando en cuenta el cuidado del planeta, la salud y vivir en un ambiente sano y equilibrado [2]. Para lograr este objetivo se plantean 10 políticas de estado, entre estas se destacan: el aprovechamiento de los residuos sólidos y el cierre de los botaderos en el país. A pesar de que la Ley N° 755 se aprobó el año 2015, para el año 2019 el departamento de Cochabamba solo 4 de los 47 municipios tienen botaderos en condiciones adecuadas y con licencia ambiental [3].

Por otro lado, el crecimiento en la generación de residuos sólidos urbanos está directamente relacionado con el crecimiento de la población, el Instituto Nacional de Estadísticas (INE) proyectó para el año 2021 un incremento de 1484980 habitantes con respecto a 2012 [4], mientras que la generación de residuos sólidos urbanos se incrementó en 497509 toneladas por año el 2021 respecto al año 2012 [5], este hecho, junto con la situación de los botaderos municipales, representa una amenaza de colapso para las empresas municipales de aseo urbano, ya que el principal medio de tratamiento de los residuos sólidos que tienen es el relleno sanitario [6].

Los residuos sólidos urbanos (RSU) pueden ser tratados como recursos y no como problemas, según Coaquira y Cruz [7] el tratamiento y aprovechamiento de estos influyen de manera positiva cuidando la salud de la población y del ambiente. Como alternativas para tratar los RSU se identifican la reutilización, el compostaje, la gasificación, la pirolisis y la incineración como técnicas de aprovechamiento. Según la literatura, la gasificación y la pirolisis destacan entre todas debido a que evitan la emisión de gases tóxicos a la atmosfera, además que tienen un alto potencial energético y reducen el volumen de los residuos. Esta tecnología viene siendo utilizada alrededor del mundo, especialmente en países desarrollados, para el año 2015 la plantas procesadoras de Residuo-a-Energía (RAE) alrededor del mundo tenían una capacidad de 12912 MW y una producción total de energía eléctrica de 40131 GWh según el Concejo Mundial de Energía [8]. En América los principales referentes de esta tecnología son Brasil y Estados Unidos, por su parte Brasil el año 2007 produjo 21300 millones de litros de etanol y 730 millones de litros de biodiesel, de los cuales exportó 3532 millones de litros de etanol, mientras que Estados Unidos para 2009 tenían una potencia instalada de 1500 MW basada en el aprovechamiento de residuos sólidos [9]. En Bolivia, para el año 2021 las centrales de generación de energía eléctrica de los principales ingenios azucareros (Guabirá, Aguaí, Unagro y EASBA), inyectaron alrededor de 180,04 GWh de energía eléctrica, correspondiente al 1,87% de la energía eléctrica total inyectada ese año [10]. Este tipo de centrales basadas en biomasa son usadas principalmente en comunidades que están aisladas del Sistema Interconectado Nacional [11].

Instituciones alrededor del mundo están realizando investigaciones con el fin de determinar el potencial de transformación de residuos a energía de sus respectivas ciudades. Este es el caso del trabajo presentado por Farouk et al.[12], en el cual explica el potencial de generación en Khartoum, territorio perteneciente a Sudan, mencionando que, dicha población de diez millones de habitantes produce diariamente alrededor de 5000 toneladas de residuos sólidos, por lo que propone la utilización de cinco plantas con una capacidad de 300000 ton/año para convertir todo los residuos generados en energía, concluyendo que la potencia instalada que podría llegar a tener es de 260 MW. Adicionalmente, los autores hacen hincapié en el costo de estas instalaciones, mencionando que generalmente son más costosas que las plantas de generación standard y se estima su costo entre 5-8 millones de dólares por MW de potencia. Añadiendo además de que evitaría la emisión de 650000 toneladas de CO2 al año.

Otro ejemplo de esto, es el análisis económico de una planta de gasificación por arco de plasma en la ciudad de Marion-Iowa realizado por Clark y Rogoff [13], en el cual estiman que una planta de generación de residuos a energía eléctrica con capacidad de generar 533 kWh/ton tiene un costo de nueve millones dólares, con una ganancia de alrededor $37/ton de residuos procesados. En Colombia Montiel-Bohórquez et al. [14] hicieron un estudio similar para la ciudad de Medellín con el objetivo de validar si los incentivos de su país para este tipo de energías eran efectivos. Medellín produce alrededor de 1980 ton/día de RSU, de las cuales tomaron en cuenta solo 900 ton/día. Los resultados que obtuvieron son 56 MW de potencia eléctrica, a un costo de 7,56 ¢US$/kWh con lo cual probaron la efectividad de los incentivos, ya que el costo que calcularon fue ligeramente mayor al promedio de Colombia y con una inversión inicial de 268,7 millones US$.

Por otro lado, Khan et al.[15], lista los posibles problemas que tienen los países del sur de Asia y África Subsahariana para implementar este tipo de tecnologías y que podrían ser aplicables al contexto boliviano:

Falta de programas bien organizados de manejo de residuos sólidos, que permitan la separación del mismo.

Métodos efectivos de recojo de residuos.

Experiencias previas negativas.

Ausencia de tecnología apropiada, y de mano de obra capacitada.

Apoyo financiero insuficiente y falta de coordinación entre sectores del gobierno.

Ausencia de políticas y regulaciones locales para este tipo de generación de energía.

Considerando los datos expuestos, una posible solución al actual problema de la basura es la creación una planta RAE bajo el proceso de gasificación. Este proceso transforma la materia prima (RSU) en un gas ( gas de síntesis o syngas) con un poder calorífico moderado, esto debido a la aplicación de calor, un agente gasificante (aire, hidrogeno, vapor de agua u oxígeno puro) y controlando los niveles de aire en el proceso [16]. Luego, el gas producido puede ser usado una maquina térmica como un motor de combustión interna o turbinas de gas para la generación de energía mecánica y de esta forma energía eléctrica [17].

En este sentido, este trabajo evalúa la capacidad de generación de energía a partir de los RSU en la ciudad de Cochabamba, mediante una planta RAE que funcionaria con el proceso de gasificación. Se realizará el estudio en cuatro escenarios posibles (contenido inicial de la humedad de los RSU) que tienen que ver con la eficiencia de la producción del syngas, para de esta forma realizar un análisis financiero de la planta. Para la simulación del proceso de gasificación se empleó un modelo desarrollado por Melgar et al. [18], que estima la producción de syngas en base a la composición de los RSU y su humedad.

2. MARCO TEÓRICO

2.1 Gasificación

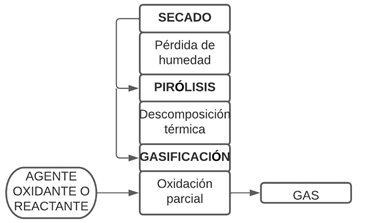

La gasificación es un proceso que implica la combustión incompleta de biomasa a temperaturas entre 700 °C y 1000 °C, lo cual se logra controlando el agente gasificante. Este agente es el elemento que reacciona con la biomasa en ciertos subprocesos, dicho proceso tiene como objetivo conseguir gases combustibles compuestos por monóxido de carbono, hidrógeno, metano y alquitrán. Estos gases combustibles son fáciles de transportar a cortas distancias y puede usarse para accionar motores de combustión interna, sustituir el petróleo en calderas u hornos para aplicaciones de calor directo o producción de metanol; o para introducirlo a una turbina [19], [20]. La Figura 1 presenta todos los sub-procesos que están involucrados en el proceso de gasificación.

La primera etapa es la de secado cuya temperatura de trabajo es de alrededor de 300 °C, con el propósito de disminuir el contenido de humedad del RSU. La etapa de pirolisis sucede a una temperatura de entre 300 °C y 500°C, en esta etapa el RSU se combustiona con un porcentaje nulo de oxígeno/agente gasificante para aumentar el poder calorífico de los sólidos y aparezcan algunos componentes volátiles, a la salida de esta etapa el RSU ya ha perdido cerca del 70% de su peso. Por último, en la etapa de gasificación ocurren reacciones de oxidación, reducción en presencia del agente gasificante, donde el sólido de entrada termina el proceso de combustión dando como resultado por una parte las cenizas y por otro el producto de interés el syngas, además de aportar la energía necesaria para este proceso endotérmico [19], [20], [21].

2.2 Parámetros importantes a tener en cuenta en un gasificador.

El agente gasificante es de especial interés en el funcionamiento de un gasificador. Este repercute directamente en el poder calorífico del RSU y por ende la calidad del syngas de salida. Como se mencionó anteriormente los agentes que se pueden usar son:

Aire: Generalmente produce syngas de baja calidad con un contenido de alrededor del 50% en nitrógeno y con un poder calorífico aproximado de 3 a 6 MJ/Nm3. La mayor ventaja del uso de este agente es el costo cero que representa su uso, ya que solo es necesario un compresor para que ingrese al reactor del gasificador.

Oxígeno: Requiere un control más estricto de las reacciones que ocurren durante la gasificación, de tal manera que el sólido carbonoso no se agote antes de completar la reacción, este agente produce syngas de aproximadamente 10 a 15 MJ/Nm3. El principal problema del uso de oxígeno son los costos, ya que además del compresor se añaden los costos de la compra de oxígeno.

Hidrógeno: Es la mejor opción si lo que se quiere es obtener un syngas de alta calidad con poder calorífico de hasta 40 MJ/Nm3, pero teniendo en cuenta que es el mejor combustible del mundo, no resulta viable usarlo como agente gasificante ya que significa bajar el rendimiento del hidrógeno [19].

Según Navarro [19], los rangos de temperatura que se presentan durante la gasificación deben ser invariable, ya que de ocurrir una gran variación en la misma las reacciones termo-químicas que ocurren pueden no completarse. La calidad del syngas también se ve afectado por el tamaño de la materia prima; excesivo tamaño da lugar a una menor reactividad, una biomasa demasiada fina puede ocasionar problemas de circulación en los depósitos del gasificador. Es por eso que el uso de pellets es favorable para el proceso ya que al paletizar la biomasa, se hace más homogénea y de mayor densidad, lo que representa mucha más energía por volumen ocupado [20], [22]. La Tabla 1 presenta los parámetros fisicoquímicos para pellets de biomasas mixtas para dos tipos de pellets comercializables (AGRO+ y AGRO) según normas francesas como referencia.

TABLA 1 PARÁMETRO FISICOQUÍMICOS PARA PELLETS DE BIOMASAS PROPORCIONADA POR FORERO et al.[22]

| Parámetro | Unidades | AGRO+ | AGRO |

|---|---|---|---|

| Diámetro | mm | 6 - 8 | 6 - 16 |

| Longitud | mm | 10 - 30 | 10 - 30 |

| Contenido de Humedad | % wt (b,h) | <11 | <15 |

| PCI | MJ/kg | >15,5 | >14,7 |

| Densidad de partícula | Kg/m3 | >650 | >650 |

| Durabilidad Mecánica | % | >95 | >92 |

| Cantidad de Finos | % | <2 | <3 |

| Contenido de Ceniza | % wt (b,s) | <5 | <7 |

| Cl | % wt (b,s) | <0.2 | <0,3 |

| N | % wt (b,s) | <1.5 | <2 |

| S | % wt (b,s) | <0,2 | <0,2 |

| Temperatura de Ceniza | °C | 1000 | 800 |

| As | mg/kg | <1 | |

| Cu | mg/kg | <40 | |

| Cr | mg/kg | <10 | |

| Cd | mg/kg | <0,5 | |

| Hg | mg/kg | <0,1 | |

| Ni | mg/kg | <15 | |

| Pb | mg/kg | <10 | |

| Zn | mg/kg | <80 | |

Por otro lado, es importante mencionar que la cantidad y composición de la ceniza es de vital importancia para garantizar el tiempo de vida del gasificador, las cenizas principalmente están compuestas por: Si, Ca, K, Mg y P, la presencia de Ca y Mg aumenta el punto de fusión de la ceniza, pero ocurre todo lo contrario con la presencia K y Na; por otro lado, el Si con K puede formar silicatos de bajo punto de fusión. Todo lo anteriormente mencionado influye directamente en la eficiencia y vida del gasificador, uno de los problemas que puede provocar el bajo punto de fusión de la ceniza es la escorificación de la parte más baja del gasificador o taponamiento de ciertas tuberías [20].

2.3. Tipos de gasificadores

Los tipos de gasificadores que se verificaron en la literatura son: de lecho recurrente, de lecho fluidizado y de lecho fijo. A continuación, se describe cada uno haciendo especial énfasis en los de lecho fijo, ya que es en el que se basa este estudio.

De lecho recurrente: El residuo de biomasa es conducido por las corrientes de flujo del agente oxidante estos dos componentes entran al reactor en la misma dirección y la gasificación se genera de manera instantánea [19]. En la tabla 2 se presentan las ventajas y desventajas de este tipo de gasificador.

De lecho fluidizado: Su principal característica es que el agente gasificante entra por la parte inferior del gasificador, con el fin de darle propiedades de fluido a la biomasa dentro del gasificador.

TABLA 2 PARÁMETRO FISICOQUÍMICOS PARA PELLETS DE BIOMASAS PROPORCIONADA POR [22]

| Ventajas | Desventajas |

|---|---|

|

|

|

TABLA 3 VENTAJAS Y DESVENTAJAS DE UN GASIFICADOR DE LECHO FLUIDIZADO

De lecho fijo: Los reactores de lecho fijo pueden ser alimentados de manera continua o por lotes de biomasa residual (lecho fijo). Se caracterizan en formar una cámara de residuo sólido, donde avanza hacia la parte inferior a medida que ocurren las reacciones [19]. Entre los gasificadores de lecho fijo se puede encontrar:

Downdraft o de flujo paralelo: Se alimenta la biomasa por arriba y el syngas sale por abajo y se introduce el agente gasificante por la parte del reactor en donde se da la reacción de oxidación [21].

Crossdraft o de flujo cruzado: El residuo de biomasa ingresa al reactor por la parte superior se realiza el flujo cruzado cuando el agente oxidante entra directamente en la zona de gasificación por la misma zona se entrega el syngas[19].

TABLA 5 VENTAJAS Y DESVENTAJAS DE LOS GASIFICADORES CROSSDRAFT

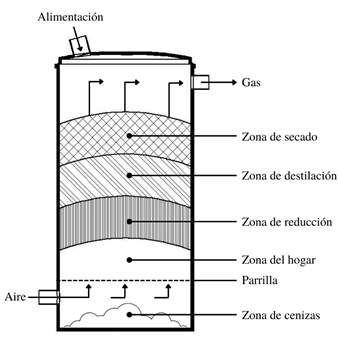

Updraft o de flujo paralelo: La biomasa entra por la parte superior, el agente gasificante por la parte inferior y el syngas sale por la parte superior. Este gasificador se divide en la zona de secado, zona de destilación, zona de reducción, zona del hogar y la zona de las cenizas. La zona de destilación corresponde a la de pirolisis, mientras que, la zona de reducción y del hogar corresponde a la de gasificación, como se mencionó anteriormente de la pirolisis se obtiene sólidos carbonosos, los cuales se ven depositados en una parrilla al fondo del gasificador, en donde se producen reacciones de oxidación y reducción hasta que se convierten en ceniza, además estos sólidos carbonosos son los principales encargado de brindar el calor necesario a todo el gasificador para que se produzcan todas las reacción implícitas en el proceso [20], [21]. La Figura 2 ilustra una representación gráfica de este tipo de gasificador updraft extraídas de [19], [21].

La Tabla 6 muestra un resumen de las ventajas y desventajas en general de los gasificadores updraft.

TABLA 6 VENTAJAS Y DESVENTAJAS DE UN GASIFICADOR UPDRAFT

3. METODOLOGÍA Y PARÁMETROS DE ENTRADA

En esta sección se describe como se obtiene la composición química de los RSU generados en la ciudad de Cochabamba y la tasa de producción diaria de los mismos. También, se describe el modelo utilizado para simular el proceso de gasificación y el plan de simulación en el cual se hace variar el contenido de humedad debido a su relación directa con la conversión de RSU a gas y la eficiencia del proceso[23]; en base a estos datos se calcula la generación de energía eléctrica a partir de RSU en la provincia de Cochabamba y la factibilidad de una planta de tratamiento.

3.1 Composición química de los residuos sólidos urbanos en Cochabamba

Para determinar la cantidad de gases producidos en el proceso de gasificación es necesario conocer la composición química promedio de los RSU. Estos datos se presentan en la Tabla 7, la mayor parte de los residuos corresponden a materia orgánica (45,25%), luego, se encuentran los plásticos (17,29%), seguidos por los residuos de jardín (10,02%), el papel y cartón (7,73%) y los textiles (2,64%) de acuerdo a datos proporcionados por [20]. Para una planta Residuo-a-Energía (RAE) no se toma en cuenta el vidrio y los metales (2,27%) debido a que se tratan de materiales inertes que no aportan en el proceso de gasificación[20], además no se toman en cuenta los residuos peligros, residuos sanitarios y otros (14,8%) debido a que no se conoce exactamente su composición por lo tanto pueden ser materiales de alto riesgo. Los residuos sólidos aprovechables para RAE corresponden a un 82,93% de los generados en total, luego, también se muestra la composición adecuada a RAE tomando en cuenta solo los residuos a usar.

TABLA 7 COMPOSICIÓN DE LOS RESIDUOS SÓLIDOS URBANOS GENERADOS EN LA CIUDAD DE COCHABAMBA [21]

| Componente | Composición Física del RSU (%) | Composición Adecuada para RAE |

|---|---|---|

| Materia Orgánica | 45,25 | 54,56 |

| Residuos de Jardín | 10,02 | 12,08 |

| Papel y Cartón | 7,73 | 9,32 |

| Textiles | 2,64 | 3,19 |

| Residuos sanitarios | 9,4 | - |

| Plásticos | 17,29 | 20,85 |

| Vidrio | 1,17 | - |

| Metales | 1,1 | - |

| Residuos peligrosos | 0,4 | - |

| Otros | 5 | - |

| Total | 100 | 100 |

En la Tabla 8 se muestra la humedad de cada componente de RSU y los porcentajes típicos de carbono, hidrogeno, oxigeno, nitrógeno, azufre y ceniza. De esta forma se puede calcular la composición química de cada componente y así encontrar una fórmula de sustitución para los RSU producidos.

TABLA 8 COMPOSICIÓN QUÍMICA DE LOS PRINCIPALES COMPONENTES DE LOS RESIDUOS SÓLIDOS URBANOS [26]

| Componente | Humedad (%) | Análisis Último del Componente (%peso, base seca) | ||||

|---|---|---|---|---|---|---|

| C | H | O | N | S | ||

| Materia Orgánica | 65 | 48 | 6,4 | 37,6 | 2,6 | 0,4 |

| Residuos de jardín | 55 | 47,8 | 6 | 38 | 3,4 | 0,3 |

| Papel y Cartón | 7 | 43,5 | 6 | 44 | 0,3 | 0,2 |

| Textiles | 10 | 55 | 6,6 | 31,2 | 4,6 | 0,15 |

| Plásticos | 2 | 60 | 7,2 | 22,8 | - | - |

El poder calorífico inferior (PCI) de los RSU se estimará mediante la ecuación (1) presentada por Mahinpev et al. [27] la cual relaciona el poder calorífico superior (PCS) con la composición porcentual de los residuos con un coeficiente de determinación de 93.8%, para hallar el PCI se restó el calor de vaporización del agua del PCS.

3.2 Tasa de generación de residuos sólidos urbanos

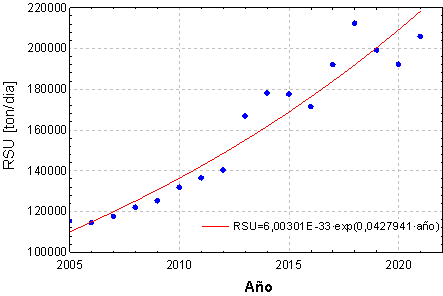

Para determinar la tasa diaria de generación de RSU en la ciudad de Cochabamba, en base a información del Instituto Nacional de Estadística (INE) que cuenta con las toneladas generadas anualmente desde el año 2005 hasta el 2021, estas cantidades se muestran en la Figura 3.

A través de una regresión exponencial se obtuvo el coeficiente de determinación de 94%, estimando que la producción diaria para el año 2022 que sería de 624,4 [Ton/día].

3.3 Modelo termo-químico

Para realizar la simulación del proceso de gasificación de los RSU se tomó en cuenta las ecuaciones químicas y térmicas presentadas por Melgar et al.[18] que estiman la composición de gases de salida del proceso. El modelo determina estas cantidades en base a la composición elemental de los RSU, basándose en el equilibrio químico de los compuestos presentes en la reacción. En la ecuación (2) se muestra la reacción química global en el proceso de gasificación, para poder igualar esta ecuación se tiene como datos de entrada la composición química de los RSU, la fracción molar de agua en la biomasa (w), en base a la humedad (h), ecuación (6) y la cantidad de aire usada en el proceso (x). Para terminar de resolver la igualación son necesarias dos ecuaciones más que son las ecuaciones (3) y (4), la primera representa la zona de reducción en la cual el hidrogeno se reduce a metano por el carbón y la segunda corresponde a la reacción de cambio de agua y gas que describe el equilibrio entre monóxido de carbono e hidrogeno en presencia de agua. En base a estas dos ecuaciones se determina las constantes de equilibrio que ambas (K1 y K2) se determinan por la energía libre de Gibbs que se describe en la ecuación (5).

Una vez obtenidos los productos, se procede a calcular el flujo másico resultante con la ecuación (7), el cual depende del flujo másico de entrada, su porcentaje de humedad, el peso molecular de los RSU, del monóxido de carbono, el hidrógeno molecular y el metano. Por otro lado, para el cálculo de la potencia eléctrica de salida se usa el flujo másico calculado, la eficiencia global y el poder calorífico inferior del syngas en la ecuación (8).

La simulación consideró cuatro posibles escenarios donde se variará la humedad desde 0% a la humedad original de los RSU, la cual será estimada. Para cada caso el parámetro que varía es la humedad de los RSU debido a que a mayor contenido de humedad se reducen los gases producidos, pero para secar los residuos se requiere de energía, por lo tanto, se evalúa la producción de energía en estos cuatro escenarios.

El modelo se simuló con el software Engineering Ecuation Solver (EES), en el cual primero se resolvió la ecuación (2), para poder obtener los productos de la reacción anteriormente explicada, seguidamente se procedió a calcular el flujo másico de syngas con la ecuación (7), luego se procede a calcular la potencia eléctrica producida por el syngas con la ecuación (8).

4. ANALISIS Y RESULTADOS

Con los parámetros descritos en la Sección 3, se realizó el análisis de los RSU generados en la ciudad de Cochabamba, en base a los datos reportados por Toledo y Lujan [25] y Chandrappa y Das [26]. La Tabla 9 muestra la composición elemental del syngas proveniente de los residuos sólidos urbanos de la ciudad de Cochabamba, así como su poder calorífico inferior y el porcentaje de humedad presente sin tratamiento alguno.

TABLA 9 COMPOSICIÓN ELEMENTAL DE LOS RESIDUOS SÓLIDOS URBANOS DE LA CIUDAD DE COCHABAMBA PARA RESIDUO-A-ENERGÍA

| Análisis Último en Base Seca | Masa (%) |

|---|---|

| Carbono | 50,28 |

| Hidrogeno | 6,49 |

| Oxigeno | 34,95 |

| Nitrógeno | 2,26 |

| Azufre | 0,28 |

| Formula de sustitución |

|

| Relación RSU/aire estequiométrico | 0,1455 |

| PCIseco [KJ/Kg] | 20560,8 |

| Humedad | 43,49% |

Una vez obtenido el syngas, se utilizará un generador eléctrico Diesel para determinar la potencia generada para cada escenario considerando una eficiencia promedio de las RAE de 24% [8]. En base a las potencias generadas en cada escenario y al precio de una planta procesadora [28] se calcularon los ingresos anuales y el periodo de retorno de la inversión [29], tomando en cuenta el precio de la energía eléctrica regulado por el Comité Nacional de Despacho de Carga [30]. Es necesario aclarar que no se trata de un ingreso sino de un ahorro debido a que se prevé que la planta generara energía para la propia alcaldía y por ende, habrá un ahorro en el pago mensual a la empresa distribuidora de energía (ELFEC); esta diferenciación se hace debido a que cuando se vende la energía eléctrica como una empresa generadora el precio es bajo (entre 0,1 y 0,2 Bs/kWh) [31], en cambio, cuando se paga la energía a ELFEC el precio es alto (entre 0,8 a 1 Bs/kWh) [30], por lo tanto, para este estudio se consideró un valor promedio de 0,9 Bs/kWh.

La potencia generada neta, el ingreso anual y el periodo de retorno para una planta que pueda tratar todos los residuos de Cochabamba se pueden apreciar en la Tabla 10. Se notó que a pesar de que se requiera cierta potencia para secar los residuos es conveniente hacerlo debido a que la potencia generada aumenta más de lo que se gasta en el secado. Luego, se puede percibir que en todos los casos la inversión se recupera y en el mejor de los escenarios después de 4 años esta planta supondría un ahorro de 20 millones de dólares anualmente.

TABLA 10 RESULTADOS DE LA SIMULACIÓN DE UNA PLANTA PROCESADORA DE RSU PARA LA CIUDAD DE COCHABAMBA

| Caso de Estudio | Humedad (%) | Potencia neta (MW) | Ahorro Anual (Millones $USD) | Periodo de Retorno (años) |

|---|---|---|---|---|

| Escenario #1 | 0 | 22,21 | 20,87 | 4 |

| Escenario #2 | 15 | 18,93 | 17,57 | 5 |

| Escenario #3 | 30 | 12,63 | 11,27 | 7 |

| Escenario #4 | 43.49 | 80,80 | 6,65 | 11 |

Para validar el modelo termoquímico usado para los resultado de la Tabla 11 se tomó referencia de los resultados experimentales obtenidos en un estudio realizado el año 2011 por Vidaurre et al. [28], el cual estudiaba la factibilidad de una planta de gasificación en el departamento de Pando. Para la simulación se usó los mismos parámetros de entrada usados en dicho estudio que son un flujo másico de 70 (Kg/h) y una humedad de los residuos del 0%, la comparación de los resultados obtenidos en la simulación y del estudio se muestran en la Tabla 11.

TABLA 11 VALIDACIÓN DEL MODELO REALIZADO CON UNA HUMEDAD DEL 0%

| Origen | Flujo Másico (Kg/h) | Potencia de Salida (KW) |

|---|---|---|

| Estudio [28] | 70 | 70 |

| Simulación | 70 | 70,08 |

La comparación se realizó entre las potencias de salida debido a que estas dependen directamente de la producción del syngas durante el proceso de gasificación. Se encontró que respecto a los resultados experimentales el modelo tiene un error del 0,11%, lo cual nos indica que el modelo desarrollado es válido.

Considerando los resultados alentadores obtenidos en la Tabla 10 así como la experiencia en el departamento de Pando, los autores sugieren que se debería comenzar con una planta piloto de precisamente un flujo de RSU de 70 kg/h. La Tabla 12 muestra estos resultados de la planta piloto para los 4 escenarios de humedad en los RSU.

TABLA 12 RESULTADOS DE LA SIMULACIÓN DE UNA PLANTA PILOTO PROCESADORA DE RSU

| Caso de Estudio | Humedad (%) | Potencia neta (KW) | Ahorro Anual ($USD) | Periodo de Retorno (años) |

|---|---|---|---|---|

| Escenario #1 | 0 | 70,08 | 439 257 | 4 |

| Escenario #2 | 15 | 54,5 | 330 076 | 5 |

| Escenario #3 | 30 | 36,8 | 206 061 | 9 |

| Escenario #4 | 43.49 | 25,56 | 127 300 | 14 |

Se puede observar que la planta piloto es viable con un periodo de retorno de la inversión de 4 años, la potencia neta en este caso no es muy alta debido a que el flujo másico es inferior, lo que también hace que el ahorra sea menor. Pero cabe resaltar que esta planta tendría mucha importancia para futuros trabajos porque si llegase a construirse permitiría recabar información actual de los residuos, así como mejorar los modelos de simulación y especialmente tener una valoración de los aspectos económicos.

5. CONCLUSIONES

Se hizo el estudio teórico para la generación de energía a través de la gasificación de los residuos sólidos urbanos en la ciudad de Cochabamba-Bolivia. A partir de este trabajo se puede llegar a alas siguientes conclusiones:

De acuerdo a la literatura, el gasificador de lecho fijo tipo updraft, es el indicado para la construcción de una planta piloto en Cochabamba, debido a su bajo costo y simplicidad de construcción.

Se encontró que el flujo diario de RSU aprovechable en Cochabamba es de 624,4 ton, su humedad original sería de 43.5% y su poder calorífico inferior en base seca de 20560,8 [kJ/kg]

Se logró simular el proceso de gasificación a través de un modelo estequiometrico el cual fue validado con los datos experimentales de una planta piloto en el departamento de Pando.

Con las 624,4 ton/dia de RSU aprovechables, se verifico mediante la simulación que en Cochabamba podrían generarse entre 8 y 22 MW de potencia, dependiendo el contenido de humedad inicial de los mismos.

Contrastando la influencia de la humedad en los RSU, se puede notar que en el mejor de los escenarios el periodo de retorno de la inversión es de 4 años comparándolo con el peor escenario en el que no se seca los residuos con un periodo de 11 años llegando a obtener una diferencia de siete años entre el mejor y peor escenario; por lo tanto, se concluye que el secado es un paso importante dentro del proceso de gasificación de residuos sólidos.

Se recomienda inicialmente la implementación de una planta piloto para obtener más resultados experimentales y sobre todo valorar más a fondo los aspectos económicos.

Por último, es importante mencionar que el modelo es capaz de realizar el análisis para otros departamentos o municipios si se obtiene la composición elemental de los residuos sólidos, su humedad y la relación aire combustible.