Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Investigación & Desarrollo

versión impresa ISSN 1814-6333versión On-line ISSN 2518-4431

Inv. y Des. vol.20 no.1 Cochabamba 2020

DOI: 10.23881/idupbo.020.1-14i

ARTÍCULOS - INGENIERÍAS

EVALUACIÓN DE LA EFICACIA DE LA APLICACIÓN DE LAST PLANNER SYSTEM EN UN PROYECTO DE CONSTRUCCIÓN EN LA ETAPA DE ACABADOS - ARQUITECTURA EN PERÚ EN EL AÑO DE 2019

EVALUATION OF THE EFFECTIVENESS OF THE LAST PLANNER SYSTEM APPLICATION IN A CONSTRUCTION PROJECT IN THE FINISHING STAGE - ARCHITECTURE IN PERU IN THE YEAR OF 2019

Maykol Miranda_Mejia, Esmeralda Torobisco_Vilca y Rosmery Gomez_Minaya

Universidad Tecnológica del Perú (UTP)

C17524@utp.edu.pe

(Recibido el 7 de diciembre 2019, aceptado para publicación el 8 de junio 2020)

RESUMEN

En una ciudad emergente debido al dinamismo económico, con una capital que en los últimos años ha tenido un crecimiento demográfico agigantado, demanda proyectos inmobiliarios para satisfacer a los nuevos núcleos familiares. Como es el caso de los edificios multifamiliares de mediana envergadura, para los que se encontraron aplicaciones de nuevas metodologías como el Last Planner System que reduce los tiempos de ejecución. Para ello, el presente trabajo analiza, desarrolla e implementar mecanismos basados en la Filosofía Last Planner System, aplicados a un proyecto de edificación de 5 pisos, centrándose en las partidas de Acabados en un periodo de 5 semanas. Para completar esa cifra fue necesario crear 3 sectores luego se realizó un Plan Intermedio (Look Ahead Planning), posteriormente un Plan Semanal. En el presente estudio se implementó la metodología LPS en una obra de mediana envergadura a diferencia de otros estudios similares como el de (Miranda Casanova, 2012). Se concluye en el presente estudio de la aplicación del LPS a un proyecto mediano, es eficaz respecto a la mejora en los tiempos de ejecución con un valor de porcentaje de eficacia de 76 % para la ejecución de las partidas de Arquitectura.

Palabras Clave: Acabados, Envergadura, LPS, Eficaz, Tiempo.

ABSTRACT

In an emerging city due to economic dynamism, with a capital that in recent years has had an enormous population growth; it demands real estate projects to satisfy the new family nuclei. As is the case of medium-sized multi-family buildings, for which applications of new methodologies such as the Last Planner System which reduces execution times were found. For this, the present work analyzes, develops and implements mechanisms based on the Last Planner System Philosophy, applied to a 5-story building project, focusing on the Finishing items in a period of 5 weeks. To complete this figure, it was necessary to create 3 sectors, and then an Intermediate Plan (Look Ahead Planning) was made, then a Weekly Plan. In the present study, the LPS methodology was implemented in a medium-sized work unlike other similar studies such as (Miranda Casanova, 2012). It is concluded in the present study of the application of the LPS to a medium-sized project, it is effective with respect to the improvement in the execution times with a 76% efficiency value for the execution of the Architecture items.

Keywords: Finishes, Wingspan, LPS, Effective, Time.

El Instituto Nacional de Estadística e Informática (INEI) publicó en el año 2017, en el Perú existe más de 31 millones de habitantes y se estima que para el 2021 ascienda a los 33 millones [1]; por ende, si la población aumenta, la ciudad también, y con ello se pronosticó una mayor necesidad de Habilitaciones Urbanas y de viviendas multifamiliares. Para la industria inmobiliaria este contexto significó un gran desafío, cumplir con la demanda emergente de espacios vivenciales. Las personas exigen a las constructoras cumplir con los plazos de entrega de departamento. Para ello, se requiere gestionar nuevos mecanismos que garanticen el fiel cumplimiento de los contratos [2].

A veces las empresas toman mayor interés a los métodos constructivos, buscan la forma de fluidez en sus procesos, pero no se dan cuenta que el proyecto es desarrollado por el recurso humano, tal como indica la filosofía Last Planner System, quien señala al peón como el último planificador; es decir, tenemos que empezar por cambiar la mentalidad de nuestro staff, incentivar a los jefes de cuadrillas, y a todos los involucrados [3].

El presente trabajo, cubre un sector de esa brecha de necesidad; por lo que, motivado por el deseo de contribuir con la ingeniería civil, se desarrolla la aplicación de la filosofía Lean Construction desde el enfoque del Last Planner System a una edificación categorizada como mediana escala; se analiza, propone y se recoge información de campo durante un periodo de 5 semanas, cuantificando las partidas semanalmente y obteniendo un Porcentaje de Partidas Completadas. Extensión total de 600 m2, Distrito de Surco.

Se debe recalcar que el LPS ya ha sido desarrollado en proyectos de gran envergadura, con inversiones millonarias, y construcciones que implican la construcción de varios bloques habitacionales, 7 ha. aproximadamente [2]. Es difícil encontrar información de proyectos de mediana y pequeña escala que utilicen metodologías actualizadas; por ello, el presente trabajo muestra en términos cuantitativos resultados positivos respecto a tiempos de ejecución al aplicar esta metodología en edificaciones medianas.

El sistema de planificación “LAST PLANNER SYSTEM” (en adelante LPS), es una metodología basado del “Lean Manufacturing”, según las pesquisas a principios de los ochenta por una comitiva del MIT (Massachusetts Institute of Technology), es un diseño que fue aplicado inicialmente para las fábricas automotrices de Toyota y fue concebida por el japonés Taiichi Ohno, esta estrategia de trabajo era la razón principal del por qué el país asiático de Japón producía vehículos a gran escala, responsable de quitar mercado a la producción Norteamericana, tal fue el éxito que se extendió por el mundo occidental. Es precisamente en ese contexto donde nace la filosofía Lean, cuya finalidad es eliminar los desperdicios, defectos, sobre producción, esperas, extra procesamientos, trasportes y trasiego, inventarios, movimientos de personal; entonces como vieron en la metodología una aplicación adecuada, hicieron una adaptación a la industria de la construcción, denominándose “Lean Construction”, de ella se extrae una de sus herramientas, llamada “Last Planes System” (Sistema del Último Planificador), la misma que se puede aplicar a cualquier empresa en sus procesos [4].

No obstante, no basta solo con cambiar la gestión del proceso, sino que se debe cambiar la mentalidad del personal de la compañía, adoptando los principios del “Lean Construction” [5].

Una vez detectados los factores, se optimiza los procesos estratégicos de la empresa, e impregnamos a la persona con la cultura de la mejora continua, entonces se podría afirmar que se dejan de gestionar actividades y empezamos a gestionar personas, otra de las funciones del implementador Lean es cumplir con la realización de sesiones denominadas “Pull Sesions”, donde todos las agentes participantes de la ejecución se comprometen a cumplir los plazos y las calidades determinadas por el equipo gestor y la compañía, con ese compromiso y autonomía las empresas colaboran y ayudan a mejorar los plazos, materiales, calidades y sobre todo la convivencia en obra. Se monitorizan semana a semana los avances, las promesas cumplidas, de manera que con una detección temprana se puede solucionar los problemas antes que éstos ocurran. Gracias a este sistema los plazos se reducen, se sobrepasan los estándares de calidad, seguridad y convivencia del personal [6].

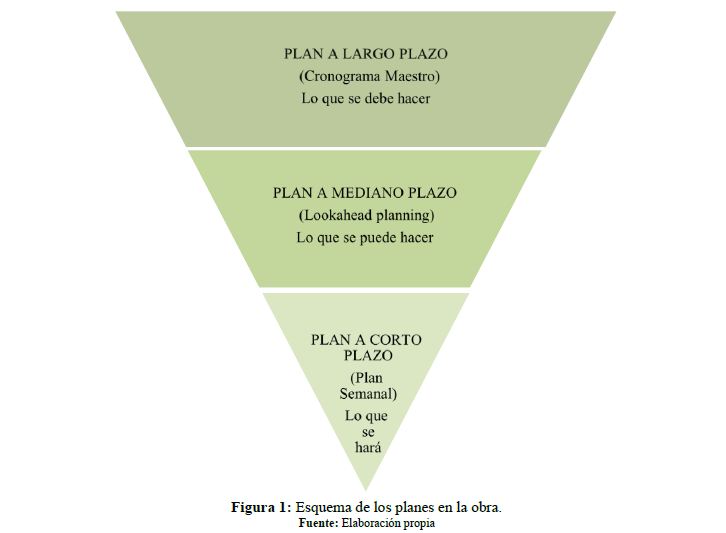

La aplicación de LPS es un sistema plan pull que consiste en realizar planificaciones intermedias (Lookahead) y semanales tomando como base el plan maestro (Figura 1). Las partidas se agrupan en trenes de actividades para que se ejecute mejor y después evaluarlos.

2.2. Lean Construction

En este proyecto de investigación se utiliza el término “LEAN CONSTRUCTION”; para ello se hace la interrogante ¿cuál es el significado que engloba “Lean Construction”?, como resultado de la revisión del estado del arte, son un conjunto de procedimientos utilizados en la construcción de una edificación la cual garantiza que la obra no tenga pérdidas, desperdicios, demoras, y se realice sin esperas, tratando de minimizar al máximo lo que se denomina como desperdicios; por eso se le conoce como construcción sin perdidas [7]. Asimismo, la cuantificación es muy alta respecto a las pérdidas que se generan en un proyecto con metodologías tradicionales, tanto así que los bachilleres de la Universidad Privada Antenor Orrego calcularon 36,23 por ciento en pérdidas respecto a Exceso de Mezclas; 26,52 porciento de desperdicio de materiales en partidas de concreto armado [8]. Para reforzar este sustento encontramos en el estudio doctoral de Flávio Picchi: “Sistemas da Qualidade na Construcao de Edifícios – Säo Paulo – 1993” si se desarrollara un proyecto de 3 torres, se podría construir una cuarta torre con los desperdicios que produjeran las otras tres [7].

¿De dónde nace en realidad esta expresión del Lean?, esta información recopilada data del siglo XIX, en donde el país asiático de Japón había logrado clasificar los 7 tipos de perdidas, si estas eran controladas, el producto tendría mayor rentabilidad [7].

Además, los trabajos en una construcción de una edificación se dividen en Trabajo Contributivo (en adelante TC) y trabajo no contributivo (en adelante TNC); para que el trabajo sea considerado como productivo, ejemplo la colocación de ladrillos, encofrados, mezcla de concreto, etc., se requiere del TC, actividades que hagan posible el correcto desempeño o el buen flujo de las actividades, como el transporte, limpieza, instrucción, orden, etc., y los TNC son lo contrario, aquellos que generan tiempos ociosos, descansos, esperas, etc. [9]. A continuación, se ampliará el concepto de cada término.

Es un cronograma macro de la obra a desarrollar. Comprende lo que se debe ejecutar, se trabaja el plan desde el final hacia el principio con la finalidad de encontrar la ruta crítica del proyecto, el cual se planifica con las personas involucradas que formarán parte del desarrollo del proyecto. En esta parte es esencial el compromiso de las personas que realizan el trabajo ya que las personas se comprometen con “lo que han dicho que van a hacer” [6].

El sistema Pull es un componente del “Just-in-Time” y permite erradicar el exceso de inventario y la sobreproducción. Este sistema es el opuesto al sistema de producción tradicional o Push, que está basado en el sistema de grandes lotes de artículos producidos a gran escala [6].

Es un cronograma que se ejecuta a mediano plazo, de planificación intermedia, donde se encuentran detalles del proyecto más ampliados. Éste dependerá del tiempo que se requiera para levantar las restricciones y del plazo de abastecimiento (lead time), para que las actividades se ejecuten en el plazo establecido y que satisfaga la calidad [6].

Gracias a este cronograma, se disgrega el plan maestro en grupos de trabajos y tareas detalladamente de cómo se desarrollará las actividades para que se defina los frentes de trabajo que se ejecutará y se preparare una secuencia de trabajo balanceando los recursos que se necesitará en un plazo mediano mediante una programación de éstos. Asimismo, de los trabajos detallados que se ha establecido, este cronograma posibilita identificar los trabajos con restricciones con el objetivo de levantarlas y asignar responsables a fin de que se libere trabajos para que exista un flujo de trabajo. Cabe mencionar que a lo largo de la ejecución se debe retroalimentar este cronograma [6].

Es toda actividad o tarea que impide la realización de la siguiente actividad.

En esta etapa comprende la planificación de las actividades que se hará en la obra diariamente. Cabe mencionar que se debe realizar una reunión diaria donde se repasen las tareas programadas que se ejecutarán en el día y verificar que se pueden realizar sin restricciones de última hora. [6]

El tren de trabajo es una estrategia de ejecución de partidas, van enlazadas como vagones, ayuda a mejorar la calidad de acabado de los trabajadores mediante la acción repetitiva de los procedimientos. Sectoriza las actividades, agrupándolas por un criterio, ya sea estructuras, arquitecturas, o partidas que dependa una de la otra. Claro que este tren de actividades en campo es desarrollado por los líderes de cada partida involucrada, los mismos que se pondrán de acuerdo para definir la programación del inicio y fin de las actividades. Estos procesos fluidos y concatenados ayudan a reducir los tiempos de espera, y mantiene a las cuadrillas en constante actividad. [6]

El PPC es el Porcentaje del Plan Completado, y es una herramienta que evalúa la calidad de la programación realizada, dónde solo se considera las actividades realizadas al 100%. Tiene como objetivo identificar las razones por el cual no se cumplieron al 100% las actividades programas y tomar medidas correctivas en busca de una mejora continua.

Para hallar el porcentaje del Plan Completado PPC, se utiliza la Ecuación (1).

3. METODOLOGÍA DEL LAST PLANNER SYSTEM

La metodología del Last Planner System es una serie de etapas conformado por los siguientes pasos. En la etapa de planificación se requiere de estándares, reuniones periódicamente y herramientas. Asimismo, se debe realizar la etapa seguimiento y control, con la finalidad de verificar la eficacia de lo planificado. Éste a su vez, permite el desarrollo de la etapa de la mejora constante basándonos en los indicadores resultantes.

La etapa de planificación, se divide en tres tipos: a largo plazo, mediano plazo y corto plazo.

3.2. Planificación a Largo Plazo

En la etapa de Planificación a Largo Plazo, se gestiona el “debería”, es decir que se espera del proyecto. En el cual se desarrolla la planificación maestra donde se debe definir el alcance del proyecto como primer punto, el mismo que involucra: la estructura de desglose del trabajo, estructura de organización del proyecto, estrategia a utilizar en el trabajo; otro punto es: identificar los recursos, hitos contractuales e internos, riesgos y contingencias, y las expectativas del proyecto. Esta planificación nos proporciona una visión macro de lo que se debe realizar, y por lo general se refleja en un diagrama de Gantt, en donde se muestra todo lo que se debe construir a groso modo. Asimismo, se desarrolla la planificación de fases en el cual se establece un plan de trabajo consensuado, por eso es relevante la participación de todos los responsables, indicando el rol que desempeñará. En esta planificación se analiza las actividades que generan cuello de botella, se identifica las restricciones que hay para el desarrollo de las actividades, por lo general son relacionados a predimensionamiento estructural; fuera del alcance de los propios actores. Esta planificación se debe revisar periódicamente para comprobar si se están cumpliendo los compromisos.

3.3. Planificación a Mediano Plazo

La Planificación a Mediano Plazo o Look Ahead Plan se gestiona el “se puede”. Se identifica las actividades que son posibles realizar, después del análisis que se realizó en la etapa anterior, es decir las tareas que están liberadas de restricciones (las que se han identificado como posibles trabas); se otorga un periodo de tiempo para que sean liberadas antes del inicio de la ejecución de dicha partida. Asimismo, para que las tareas puedan desarrollarse de manera fluida, se analiza y se identifica las nuevas restricciones para las posteriores partidas, en su mayoría están relacionadas a la producción de la obra. En promedio, la planificación a Mediano Plazo es de 6 semanas, pero puede variar en el rango de casos de 3 a 8 semanas.

3.4. Planificación a Corto Plazo

En la etapa de Planificación a Corto Plazo se gestiona el “se hará”, es decir se establece una planificación con las tareas liberadas de todas sus restricciones y que están listas para ejecutarse. Se asume los compromisos de producción por parte de los responsables. La duración del plan a corto plazo es de una a dos semanas; por lo general, se considera con mayor frecuencia en proyectos de construcción una semana de periodo (Plan Semanal).

En esta etapa se realiza el seguimiento de la planificación, es decir se debe comprobar que lo planificado semanalmente se haya desarrollado en campo. Esto se puede obtener mediante el metrado de las actividades.

La etapa de control consiste en evaluar el nivel de compromiso por parte del equipo, es decir se halla el Porcentaje del Plan Completado, el cual es un indicador que permite calcular el número de tareas completas en su totalidad, para lo cual se utiliza la ecuación (1). Cabe resaltar, que está implícito la etapa de mejora continua de la ejecución de la obra tomando como referencia los resultados de la etapa anterior.

Para la implementación del Last Planner System se ha desarrollado una serie de pasos que se ha descrito en el capítulo anterior. A continuación, se describirá como se ha desarrollado las etapas en la obra de construcción en la atapa de Acabados, específicamente en las partidas generales de Enchape y de Carpintería Metálica.

Para el desarrollo de este trabajo de investigación ha sido necesario acceder a información técnica, planos de arquitectura y el cronograma maestro; proporcionados por la Oficina Técnica de la obra.

Teniendo como base dicho cronograma maestro, se verificó que existe un retraso considerable con relación a las metas. En la partida de Enchapado Porcelanato – Cerámico, se debió iniciar el viernes 16/08/2019 con fecha de finalización el martes 19/11/2019, con un total de 72 días hábiles de trabajo; para la partida de Carpintería Metálica se debió iniciar el 16/08/2019 con fecha de finalización el sábado 2/11/2019, con un total de 60 días hábiles de trabajo; se recalca que no se trabajó domingos ni feriados, ver Figura 2. Pero la fecha real de inicio en campo fue para Enchapado Porcelanato – Cerámico el lunes 16/09/2019, con aproximadamente 4 semanas de retraso; y la fecha real de inicio de obra para Carpintería Metálica fue el 09/09/2019, con aproximadamente 3 semanas de retraso. Entonces, se observó el problema, se analizó y verificó que existe una posible solución para salvaguardar la fecha final de ejecución de proyecto; como alternativa se escogió la aplicación del Last Planner System. A continuación, se describe detalladamente el aporte técnico que fue cursada días previos al inicio de ambas partidas generales al equipo técnico del proyecto, es decir la implementación de esta metodología.

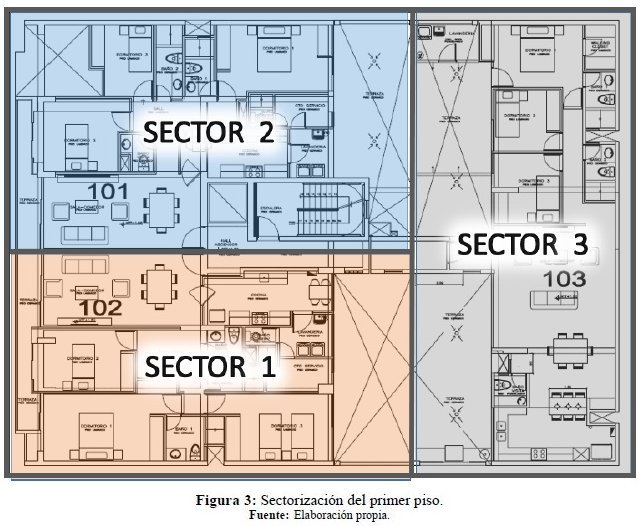

Se sectorizó todos los niveles del edificio Sótano 2 (S02), Sótano 1 (S01), Semisótano (SS), Primer piso (P1), Segundo piso (P2), Tercer piso (P3), Cuarto piso (P4), Quinto piso (P5), Azoteas (PZ5). En la cual se prevaleció 3 zonas por cada nivel, que están proporcionales a las áreas de los 3 departamentos, esto significó la existencia de 3 grupos grandes de trabajos que desarrollaron actividades diferentes en cada sector, los cuales fueron rotando de manera horaria conforme cambie la semana. Para su identificación se etiquetó con tres colores diferentes como se visualiza en la Figura 3.

Después que se establecieron los frentes de trabajo proporcionados por la sectorización, se realizó reuniones entre los responsables de la ejecución de las partidas, ingeniero residente, ingeniero de seguridad, asistente del residente, responsable del control de LPS, maestro de obra y subcontratistas; como resultado de dichas reuniones se identificó las restricciones en cada etapa de la ejecución de la obra, como vemos en la Tabla 1 restricciones de la partida general de Carpintería Metálica. Algunos de los casos en campo de la partida general de Carpintería Metálica fueron: se necesitó personal calificado para la manipulación de máquinas de soldar, para obtener un acabo de calidad; otra restricción que hubo fue la verificación de las medidas de los vanos para la instalación de las rejillas de ventilación, contrastando las medidas reales de campo con el plano de detalle; asimismo, se consideró como restricción la verificación del campo para la soldadura de la escalera de gato; ya que, días antes de iniciar la partida, se observó que en el ambiente donde está ubicado la cisterna estaba inundado debido a factores climatológicos.

La Tabla 1 de restricciones debe de ir acompañado con una leyenda donde se indique el nombre completo de quien es el encargado de levantar la observación, en el presente estudio se le asignó siglas. Por ejemplo, en la cuarta fila “responsable de coordinación”, “AC” son las siglas del primer nombre y apellido paterno de la Ingeniero Residente; “GP” son las siglas del Ingeniero Asistente y de igual forma con el resto de actores. Esta leyenda es necesaria para poder identificar al responsable y sus respectivas responsabilidades.

Asimismo, se desarrolló la Planificación a Mediano Plazo o Look Ahead Plan con las tareas que no tenían restricciones o con las que había un compromiso de ser liberadas. Se utilizó el software Microsoft Excel con la finalidad que sea apoyo para el proceso de esta planificación. Se elaboró para las dos partidas generales: Enchape Tabla 2 y Carpintería Metálica Tabla 3, el cual es más detallado que el cronograma maestro y se indican fechas que se debe desarrollar las actividades del tren de trabajo con el fin de que se ejecuten en un óptimo plazo.

Asimismo, se identificó las nuevas restricciones de todas las partidas del Lookahead con el objeto de establecer el plan semanal con todas las actividades que estuvieron listas para ejecutarse y a la par ir levantando las observaciones de restricciones. Al igual que en la Tabla 1, se crea un cuadro con las fechas límites y con los nombres de los responsables para que sean subsanadas. Así se inició un ciclo constante que empezó desde el Cronograma Maestro y terminó en el Lookhead, para iniciar la ejecución de las obras, las cuales fueron plasmadas en el plan semanal con el desglose de las partidas generales.

Se desarrolló el plan semanal de las dos partidas generales, con las actividades que fueron sido liberadas de las restricciones, indicando que es lo que se debe hacer diariamente en la obra. En la Tabla 4, el desglose de las actividades de la semana 38.

4.2 Seguimiento- Toma de datos de campo

Para esta etapa se divide en tres partes para un mejor entendimiento las cuales son: descripción del tren de actividades durante las semanas 37 – 42, actividades que generaron retraso en obra y metrado del avance real de las dos partidas generales.

4.3 Descripción de Tren De Actividades

En esta parte se describe las partidas que se analizó en este trabajo de investigación y como se desarrolló el tren de actividades por semanas; se inicia en la semana 37 y abarca hasta la semana 42 del cronograma maestro.

Algunas de las actividades que involucran la partida general de Carpintería Metálica son: se pondrán rejillas metálicas que servirán para la ventilación de la cocina, estas rejillas tendrán como destino final los ductos; barandas de las escaleras; Enchape, los cuales serán colocados en los baños, cuarto de servicio, alacena y las cocinas, con cerámicos según las especificaciones técnicas.

Algunas de las actividades que involucran la partida general de Enchapado Porcelanato – Cerámico: es la colocación del porcelanato y del cerámico de diferentes colores y tamaños según especificaciones técnicas, colocadas según el plano de detalles, con juntas alineadas correctamente y verificación de que no exista vacío en las mayólicas.

■ Días Previos al Inicio de las dos Partidas Generales

Oficina técnica de Obra realiza las diligencias correspondientes para las cotizaciones, adquisición y traslado de los materiales, convenios con el subcontratista y lo más importante las capacitaciones con todos los actores involucrados sobre la metodología; con un aproximado de 15 días de anticipación.

A continuación, se detalle el desarrollo de las dos partidas generales por semanas:

■ Semana 37

• Partida de Carpintería Metálica

Se realizó solo la primera charla de inducción por parte del ingeniero de seguridad, el mismo que se encargó de verificar la documentación y se percató que los trabajadores no contaban con su seguro SCTR; de manera tajante suspendió el inicio de dicha partida general; es por ello, que esta partida general tiene un desfase de una semana respecto a la partida general de Enchapado Porcelanato – Cerámico. El día posterior, el subcontratista encargado de la partida se reunió con la ingeniera residente y el ingeniero asistente para entregar el tren de actividades. Posterior a ello, recibieron la breve charla de inducción para trabajar en obra.

• Partida de Enchape

Se realizó la recepción del material para estas actividades. Posteriormente, se reunieron la ingeniera residente, el ingeniero asistente, maestro de obra y los encargados de los subcontratistas para coordinar el tema de colores de los cerámicos y porcelanato, ya que se utilizan diferentes modelos de acuerdo al lugar de destino de la edificación.

■ Semana 38

• Partida de Carpintería Metálica

Se instaló las barandas en las escaleras de las áreas comunes, Figura 4, y de los departamentos dúplex. Se terminó el instalado de las barandas, y comenzaron el proceso de lijado.

■ Partida de Enchape

Se recibió la primera charla de inducción por parte del ingeniero de seguridad. Subsiguiente, el subcontratista encargado de la partida se reunió con la ingeniera residente y el ingeniero asistente para entregar el tren de actividades. Comenzaron a laborar ese día con la partida de enchape de pisos de las habitaciones.

■ Semana 39

• Partida de Carpintería Metálica

Se terminó lijar los empalmes de las escaleras de área comunes y de los departamentos dúplex.

• Partida de Enchape

Se trabajó parte de enchape de pisos de los departamentos (1, 2).

■ Semana 40-42

Estas semanas se detallada en la tercera parte de esta etapa.

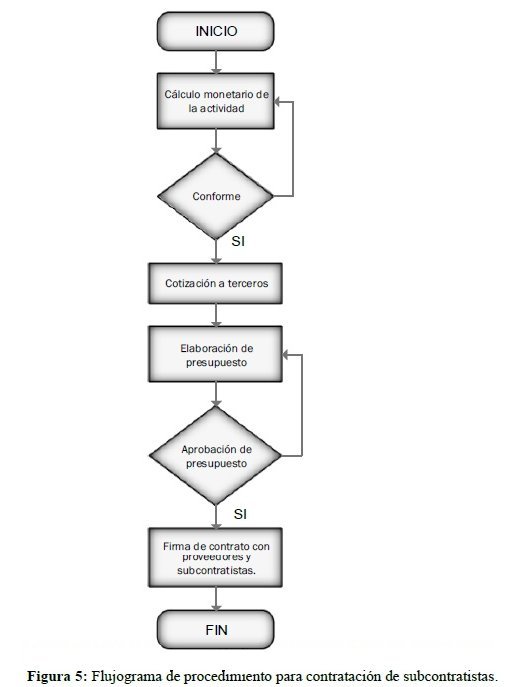

4.4 Registro de eventos que generan demora en obra

Como parte de toma de datos de campo, se registró que el procedimiento cuando se trabaja con terceros (Subcontratistas) genera demora con respecto al avance de la obra, lo cual se detalle a continuación y se realizó un flujograma para mejor visualización, Figura 5.

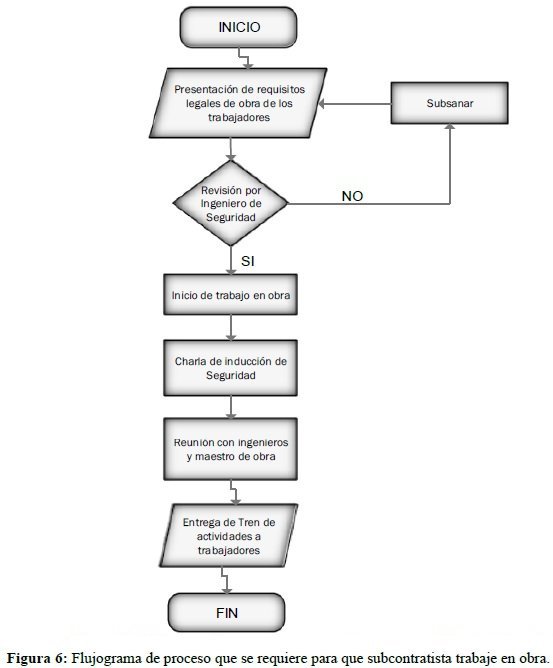

Primero se debe estar en conformidad referente a los precios finales que genera una actividad, ya que el presupuesto de este proyecto fue a suma alzada. A continuación, logística realiza una cotización a terceros respecto al material a utilizar y el personal que ejecutará esta tarea, este procedimiento en este caso es ajeno de la obra. Continuando, la oficina técnica aprueba el presupuesto asignado a esta actividad, y éste procede a comprar los materiales y contratar al subcontratista. Cabe recalcar que solo los días viernes se realiza los diversos tipos de pagos. Con respecto al proveedor de los materiales tiene una semana después de la compra para entregar los materiales a la obra. Seguidamente, se procede a la recepción de materiales en obra. Luego, se realiza la coordinación del Ingeniero de seguridad con los contratistas, dónde se verifica el cumplimento de los temas como, Figura 6: todo el personal que ingrese a obra esté en planilla, tenga SCTR, cuente con los EPPs (Equipo de protección personal) adecuado, entre otros. Después de corroborar que todo esté en orden, solo el primer día antes de entrar a obra reciben la charla de inducción con duración de 30 minutos aproximadamente. Finalmente, se reúnen los ingenieros encargados con el subcontratista donde se hace entrega del tren de actividades y se coordina los frentes de trabajo que se deberá ejecutar y los tiempos establecidos. Los demás días de trabajo reciben una breve charla de inducción de 5 minutos.

Se realizó el reconocimiento de los ambientes interiores de cada departamento de cada piso, y se realizó el metrado respectivo del avance real para cada partida, para lo cual se utilizó la herramienta de hojas de cálculo de Microsoft Excel con un formato elaborado para el presente proyecto de investigación, como se visualiza en la Tabla 5. Asimismo, todos los datos obtenidos del PPC se presentan en Tabla 8.

4.6 Control

Finalmente, para verificar la calidad de la programación del proyecto se calculó el PPC utilización la ecuación 1, cabe recalcar que solo se consideró únicamente aquellas actividades que se hayan completado en su totalidad, es decir 100% y las que no hayan completado le corresponde 0% como se aprecia en la Tabla 6. Cabe recalcar que las tareas que se ejecuten pero que no estén consideradas en el Plan Semanal no serán contempladas en el cálculo.

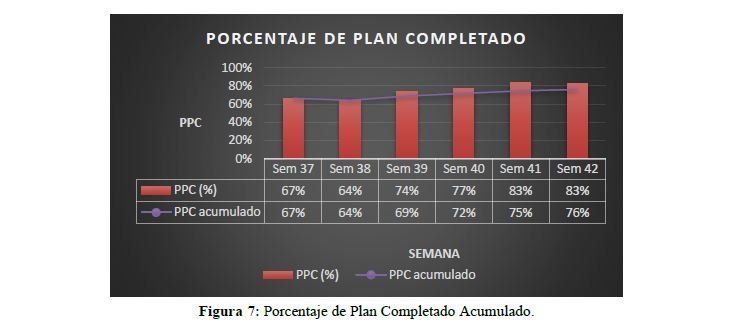

Para poder obtener una visión general de los PPC obtenidos durante las 6 semanas se realizó un resumen de la evolución de éste con datos sumamente importante como se visualiza en la Figura 7. Asimismo, se calculó el PPC acumulado el cual nos indica el Porcentaje de Plan Completado de esta etapa, el cual es 76 %, Tabla 7.

El PPC obtenido fue de 76 %, el cual significa la realización de lo planificado con lo que realmente se ejecutó en obra.

Después de que se obtuvo el PPC de toda la etapa analizada, lo cual se puede visualizar en la Tabla 8; en las reuniones que se analiza estos puntos relevantes, se analizó que de todas las actividades programas y distribuidas 6 semanas, 18 actividades tienen un PPC de 0%, es decir, no se ejecutó o no se completaron al 100 %.

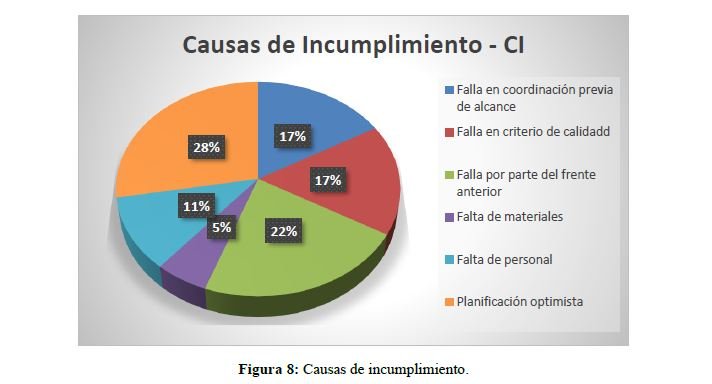

Es de suma relevancia que se analice las causas que permitió que estas 18 actividades no se ejecutaran a un 100% para que en un futuro se tomen medidas correctivas con el fin de una mejora continua. Después, de que en conjunto se analizó las causas que se llevó a que no se realicen en su totalidad de las partidas se elaboró una tabla de las causas de no cumplimiento que se presentó en el desarrollo de esta etapa, Tabla 8 , lo cual se plasma en un gráfico para una mejor apreciación, Figura 8.

5.1 Análisis de resultados

Como resultado de la aplicación del Last Planner System observado, se obtuvo un ahorro de tiempo de 4 semanas, justamente las semanas de retraso respecto al cronograma de obra tradicional mostrado en la Figura 2. No obstante, con la aplicación del Last Planner System se obtuvo un Porcentaje de Partidas Completadas al 76% de lo planificado inicialmente, lo cual está directamente ligado al aumentado de la productividad de trabajadores, debido a que se convirtió en un ciclo constante y repetitivo, se logró además, suprimir la mano de obra en espera, cada cuadrilla fue rotando de manera horaria conforme cambiaban las semanas; mientras, con el sistema tradicional varias actividades se hubieran desarrollado en un mismo espacio, ocasionando confusión, tropiezos, espacio inadecuado para manipular aparatos, etc.

Asimismo, el jefe de almacén debió de tener inventariado los suministros con las especificaciones técnicas máximo con 10 días de anticipación; otra manera que se pensó para ganar tiempo fue que el Ingeniero de Seguridad tenga la documentación completa de los trabajadores con una semana de anticipación, para evitar multas y paralizaciones de obras por parte de las entidades gubernamentales; asimismo, una de las funciones del maestro de obra fue asignar a un responsable que se encargue de la limpieza y el orden de la obra, así se evitó tropiezos y demoras, estas especificaciones no están descritas en los Principios de Ballard.

A diferencia del autor (Miranda Casanova, 2012) [2], que investigó la aplicación del LPS a un proyecto inmobiliaria de gran envergadura, considerado por el tesista como una nueva urbanización; se implementó y se adaptó en el presente trabajo la filosofía LPS a un proyecto mediano, de 5 pisos más azotea. Cuando el proyecto es de magnitud grande, se conforma la estructura del LPS en 5 elementos: Cronograma Maestro; Planificación por Fases; Planificación Intermedia, aquí se realiza el levantamiento de Restricciones; Reservar del Trabajo Ejecutable; Plan de Trabajo Semanal, se determina el porcentaje de plan cumplido y las razones de no cumplimiento. En cambio, en el presente estudio, se dividió en 3 elementos, el Plan Maestro (Cronograma General) y la Planificación por fases se fusionaron en uno solo, Plan Intermedio (Lookhead Planning) y Plan Semanal se fusionó con el Reservar del Trabajo Ejecutable.

Asimismo, se comparó el estudio realizado por el autor (Ballard, 2000) [3], quien estableció que uno de los 5 principios de la filosofía LPS es que no se debe de empezar las actividades si no se cuenta con los suministros necesarios “Complete kit”; si bien es cierto, la expresión debe ser considerada como un principio fundamental para no generar demoras, sin embargo, esta afirmación es muy general; partiendo de ello, se ha organizado adecuadamente el equipo de trabajo, se asignó responsables directos para cumplir funciones “Levantamiento de Restricciones” y otro personal encargado de realizar el seguimiento; por ejemplo, oficina técnica, cuya función fue de hacer el requerimiento con 15 días de anticipación, negociar con los proveedores, y otras restricciones. El jefe de almacén debió de tener inventariado los suministros con 10 días de anticipación; para ganar tiempo el Ingeniero de Seguridad tenía la documentación completa de los trabajadores con una semana de anticipación; una de las funciones del maestro de obra fue asignar a un responsable que se encargue de la limpieza y el orden de la obra.

Una diferencia evidente entre el proyecto que describe (Días Montecino, 2007), [10] sobre un conjunto habitacional en Chile es referente a la programación semanal, ella inicia la semana todos los martes y acaba los lunes, no considera sábados ni domingos como días laborables, mientras que en el presente estudio se inició la programación semanal el lunes y se terminó el sábado al mediodía, se cumplió con las horas laborales establecidas en las Leyes Peruanas, no se trabaja el domingo.

Para una edificación de 16 pisos como describe (Angeli Gutierrez, 2017), [11] con un total de 157 departamentos, se menciona que se requirió en el plan semanal un día de holgura, los avances fueron medidos cada jueves por el Ayudante de Oficina Técnica y fueron entregados los viernes la Planificación semanal a los responsables de cada actividad, también indica que es necesario contar con un Jefe de Planificación debido a la magnitud de la misma; mientras en el presente estudio, para la edificación de 5 pisos con un total de 12 departamentos, se tuvo que dividir en 3 sectores por piso, el planificador LPS fue el Ingeniero asistente del Residente de Obra.

Los frentes de trabajo en una edificación que cuenta con un área de 55,000 m2, conformado 18 edificios de 20 pisos cada uno (Chávez Espinoza & De La Cruz Aquije, 2014) [4], fueron realizadas 20 partes de sectorización, dividido por 2 etapas cada uno con su respectivo frente de trabajo, se trabajó con metrado similares para evidenciar los rendimientos de cada cuadrilla. A diferencia, para la edificación de 5 pisos, se consideró 3 sectores de trabajo, un solo frente de trabajo, divido en 4 cuadrillas en promedio, esta sectorización se realizó en conjunto con el Ingeniero Residente quien aportó la experiencia, y el maestro de obra, quien se encargó de equilibrar debidamente el rendimiento unitario de los obreros.

6. CONCLUSIONES

En conclusión, al implementar este sistema de gestión al proyecto de mediana envergadura se consiguió regular el flujo de trabajo, optimizando los tiempos de manera adecuada. Así se consiguió disminuir la variabilidad del proyecto. Además, se implementó las reuniones semanales entre los líderes de las cuadrillas. El responsable del LPS fomentó el compromiso entre los líderes de cada grupo; lo cual generó un nivel alto de comunicación, se logró mayor rendimiento por cuadrillas, se redujo las disputas entre colaboradores, se permitió el intercambio de experiencias y opiniones; lo cual contribuye a la óptima coordinación y un buen ambiente laboral; se recomendó que las reuniones sean periódicas y obligatorias.

Se comparó con diferentes proyectos, magnitudes y dimensiones, como con [2], quien al estudiar un proyecto de gran envergadura, tuvieron que dividirlo en 5 elementos el LPS, mientras en el presente estudio solo se requirió de 3 elementos; por otra parte, se analizó con el proyecto de [12], los cuales tuvieron que contratar a un profesional especialista en LPS, para el caso de mediana envergadura solo se necesitó de un asistente de residente con conocimiento de LPS y que este último cambie la mentalidad de todo el equipo, empezando por el maestro de obra y terminando en el peón, considerando que en un inicio fue sumamente difícil, ya que muchos de ellos estaban tan enraizados con la mentalidad tradicional, que costó trabajo adaptarlos, hasta que se dieron cuenta que daba mejores resultados.

Se concluyó que, en el presente estudio, con la aplicación del LPS se ahorró tiempo en la ejecución de las partidas generales en la etapa de acabados en un periodo de 4 semanas, hasta nivelar el retraso inicial estipulada en el cronograma maestro tradicional; asimismo con el control exhaustivo se logró un Porcentaje de Partidas Completadas de 76% de lo planificado inicialmente, lo cual está directamente ligado al aumentado la productividad de trabajadores. Asimismo, se comportó como un sistema que detectó las posibles restricciones con semanas de anticipación y fueron corregidas para que estén lista para iniciar actividad en campo; considerando que se volvió cíclico y repetitivo durante las 6 semanas, empezando de arriba hacia abajo como se observa en la Figura 1.

Con base en los resultados obtenidos, es recomendable para futuras investigaciones y aplicaciones de LDB, se realicen los talleres Workshop Lean de mejora continua del proyecto. Asimismo, se recomienda ser parte de los entrenamientos de Lean Inception, con el objetivo de capacitar a los facilitadores para que las personas, los equipos y las propias empresas faciliten sus talleres de Lean Inception. Se recomienda que los facilitadores de Lean Inception, CLF®, sean facilitadores certificados de Lean Inception.

Asimismo, resulta beneficioso implementar Stand-up Meeting (reunión de pie), en reuniones periódicas (generalmente diarias) y obligatorias con todos los miembros del equipo donde se revisan avances de ayer, compromisos de hoy, los indicadores de rendimiento, el progreso de las acciones de mejora y recomendaciones.

[1] Instituto Nacional de Estadística e Informatica, «https://www.inei.gob.pe/,» Perú, 2017. [En línea]. Available: http://m.inei.gob.pe/prensa/noticias/inei-difunde-base-de-datos-de-los-censos-nacionales-2017-y-el-perfil-sociodemografico-del-peru-10935/. [Último acceso: 09 09 2019].

[2] D. Miranda Casanova, «Implementación del Sistema Last Planner en una Habilitación Urbana”,,» Pontificia Universidad Católica del Perú, Lima, 2012.

[3] H. G. Ballard, «The Last Planner Systems of Production Control,» The University of Birmingham, London, 2000. [ Links ]

[4] J. R. Chávez Espinoza Y C. A. De La Cruz Aquije, Aplicación De La Filosofía Lean Construction En Una Obra De Edificación, Lima, 2014.

[5] V. L. A. Cisneros, «Metodología Para La Reducción De Pérdidas En La Etapa De Ejecución De Un Proyecto De Construcción,» Universidad Nacional Autónoma De México, Distrito Federal De México, 2011. [ Links ]

[6] X. M. Brioso Lescano, «El Análisis De La Construcción Sin Pérdidas (Lean Construction) Y Su Relación Con El Project & Construction Management: Propuesta De Regulación En España Y Su Inclusión En La Ley De La Ordenación De La Edificación,» Universidad Politécnica De Madrid, Madrid, 2015. [ Links ]

[7] Q. J. N. Cotrina , «Aplicación Del Lean Construction Para Optimizar La Productividad En Una Obra De Ampliación Del Pabellón Educativo En Ñaña - Lurigancho - Lima 2017,» Universidad Cesar Vallejo, Lima, 2017. [ Links ]

[8] C. A. Aquino Cachi Y J. A. Cabrera Cabrera, «Factores Que Influyen En El Desperdicio De Materiales En Obras De Construcción Civil Localizadas En El Distrito De Victor Larco Herrera En La Ciudad De Trujillo, 2015,» Universidad Privada Antenor Orrego, Trujillo, 2015.

[9] V. A. Ashqui Alulema Y J. P. Pulgar Sánchez, «Relación Entre Desperdicio De Materiales Y Desperdicios De Mano De Obra En La Ejecución De Los Proyectos De Construcción,» Universidad Nacional De Chimborazo, Riobamba, 2017.

[10] D. A. Díaz Montecino, «Aplicación del Sistema de Planificación Last Planner a la Construcción de un Edificio Habitacional de Mediana Altura,» Universidad de Chile, Santiago de Chile, 2017. [ Links ]

[11] C. A. Angeli Gutierrez , «Implementación del Sistema Last Planner en Edificación en Altura en una Empresa Constructora,» Universidad Andres Bello, Santiago de Chile, 2017. [ Links ]

[12] J. R. Chávez Espinoza y C. A. De La Cruz Aquije, «Aplicación De La Filosofía Lean Construction En Una Obra De Edificación (Caso: Condominio Casa Club Recrea – El Agustino),» Universidad San Martín de Porres, LIMA, 2014.

[13] J. W. Izquierdo Chombo, «Optimización de la Gestión del Tiempo en la etapa de casco estructural en un edificio multifamiliar utilizando el Método de Línea de Balance (Tesis de Pregrado),» Lima, Perú, 2016.

[14] S. E. Calampa Vega, «Aplicación de la Línea de Balance en el sistema Last Planner en proyectos de edificaciones (Tesis de Pregrado),» Lima, Perú, 2014.

[15] PMBOK, Guía de los Fundamentos para la DIrección de Proyectos, Sexta ed., PMBOK®, 2017.

[16] EDIFICA, «La Filosofía "Lean Construction",» Grupo Edifica, 2011. [ Links ]