Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Investigación & Desarrollo

versión impresa ISSN 1814-6333versión On-line ISSN 2518-4431

Inv. y Des. vol.20 no.1 Cochabamba 2020

DOI: 10.23881/idupbo.020.1-9i

ARTÍCULOS - INGENIERÍAS

ESTUDIO DE LAS DIATOMITAS DE ICA COMO MATERIA PRIMA EN LA FABRICACIÓN DE ÁRIDOS ARTIFICIALES DE ARCILLA PARA SU USO COMO AGREGADOS LIGEROS EN MEZCLAS DE HORMIGÓN DISEÑADOS EN BASE A LAS EXIGENCIAS DE LA NTP Y ASTM

STUDY OF ICA DIATOMITES AS A RAW MATERIAL IN THE MANUFACTURE OF ARTIFICIAL ARIDS OF ARCILLA FOR USE AS LIGHT AGGREGATES IN CONCRETE MIXTURE DESIGNED BASED ON THE NTP AND ASTM REQUIREMENTS

Jamie Galvez-Alvarado1, Carlos Barzola-Gastelú1, Rosmery Gómez-Minaya1, Ana Torre-Carrillo2

1 Instituto de Investigación, Facultad de Ingeniería Civil, Universidad Nacional de Ingeniería IIFIC-UNI, Lima-Perú

2 Laboratorio “Ing. Manuel Gonzales de la Cotera”, Universidad Nacional de Ingeniería LEM-UNI, Lima-Perú

(Recibido el 29 de mayo 2020, aceptado para publicación el 25 de junio 2020)

RESUMEN

El presente estudio se desarrolló con el fin de reducir el peso unitario del hormigón mediante el empleo de agregado liviano artificial, como reemplazo de los agregados convencionales (piedra y arena de origen natural). La investigación examina el material de diatomita sinterizada a temperaturas superiores a los 1000 °C como propuesta de agregado liviano. Este material presenta un peso unitario aproximado de 60 % del correspondiente a los agregados convencionales. La diatomita que conforma la materia prima para la fabricación de este agregado fue estudiada bajo los mismos estándares de calidad utilizados en agregados convencionales, en cumplimiento de las normas ASTM y NTP. Los resultados obtenidos muestran a los agregados de diatomita cocida con resistencias a compresión promedio de 45 MPa, pesos unitarios de 970 kg/m3 para agregado grueso y 1170 kg/m3 para agregado fino, además de resistencias químicas acorde a las exigencias de la norma ASTM C1260 - 14. En los ensayos de hormigón con agregado de diatomita, se encontraron valores de peso unitario alrededor de 1785 kg/m3, donde se muestra un comportamiento a compresión adecuado para resistencias de diseño f’c de 21 MPa.

Palabras Clave: Diatomita, Agregado Artificial, Sinterización, Materiales Refractarios, Quemado, Hormigón, Ligero.

ABSTRACT

The present study was developed in order to reduce the unit weight of concrete through the use of artificial lightweight aggregate, as a replacement for conventional aggregates (stone and sand of natural origin). The investigation examines the sintered diatomite material at temperatures above 1000 °C as a light aggregate proposal. This material has an approximate unit weight of 60 % of corresponding to conventional aggregates. The diatomite that forms the raw material for the manufacture of this aggregate was studied under the same quality standards used in conventional aggregates, in compliance with ASTM and NTP standards. The results obtained show cooked diatomite aggregates with average compressive strengths of 45 MPa, unit weights of 970 kg/m3 for coarse aggregate and 1170 kg/m3 for fine aggregate in addition to chemical resistances according to the requirements of ASTM C1260 - 14. In concrete tests with diatomite aggregate, unit weight values were found around 1785 kg/m3, showing an adequate compression behavior for design resistance f'c of 21 MPa.

Keywords: Diatomite, Artificial Aggregate, Sintering, Refractory Materials, Burning, Concrete, Lightweight.

1. INTRODUCCIÓN

Desde la elaboración, hace miles de años de las primeras pastas cementicias y su combinación con materiales pétreos para la elaboración de lo que posteriormente se denominaría hormigón, se manifestó la gran utilidad de este material, no solo para unir bloques de manera eficiente, sino también para la elaboración de estructuras complejas [8]. No fue sino hasta el año 1848 en que se construyó la primera estructura de hormigón armado; esto se le atribuye al ingeniero francés Joseph-Louis Lambot, quien aprovechando el hormigón y algunos elementos de acero formó el primer barco con casco de hormigón armado y lo utilizó en el lago de Besse-sur-Issole. En 1861, François Coignet ideó, con base en los estudios de Lambot, las primeras aplicaciones del hormigón armado en estructuras como techos, paredes, bóvedas y tubos, siguiéndole otros que patentaron sus productos y descubrimientos [10]; sin embargo, el hormigón armado presentó una serie de problemas inherentes a su constitución físico-química. El primero de ellos es que existen zonas en las que, por las condiciones geológicas locales, no se dispone de materia prima para la elaboración de agregados convencionales como la piedra y la arena chancada, los cuales son componentes esenciales del hormigón. El segundo problema surgió debido al incremento de la complejidad arquitectónica y estructural de diversos tipos de infraestructura en hormigón armado, manifestándose principalmente en el incremento de exigencias asociadas a la capacidad de carga del material, siendo menester, en el marco de un conjunto de soluciones diversas, el uso de hormigones que presentaran menores pesos unitarios, de manera que mejoren las cualidades estructurales de las construcciones [10]. Sumado a esto, el hormigón presentaba reducciones considerables de resistencia y elasticidad tras eventos de sismo, incendio o por interacción química con agentes agresivos en el aire o en el suelo donde las construcciones de hormigón armado se asentaban, problemas que también se hicieron evidentes en el mortero [14], [5].

Las alternativas de solución a los problemas antes descritos generaron todo un cuerpo de conocimientos sobre los diversos materiales y su aplicación en estructuras de hormigón y/o mortero, lo cual implicó el uso de un nuevo material: la diatomita. La diatomita es un sólido amorfo perteneciente al grupo de los ópalos, (SiO2.nH2O) según la clasificación Nickel-Strunz [11]. Es una roca sedimentaria de origen orgánico/oceánico rica en sílice formada por la acumulación continua durante el mioceno (23 millones – 5 millones de años a. C.) de los cadáveres, corazas o frústulas de las diatomeas, un tipo de fitoplancton [5]. La diatomita presenta valores de peso unitario que oscilan entre 1034 y 1060 kg/m3 [5], [7] por lo que es una roca particularmente liviana, su estructura mineral es porosa y presenta una baja dureza, lo que la hace fácilmente triturable; contando además con una conductividad térmica reducida y buenas propiedades filtrantes [5], [16], [7], además de ser considerada como un tipo de limo por las propiedades que presenta luego de un proceso de molienda [7]. En la costa y sierra del Perú, se tienen grandes yacimientos de diatomita como es el caso de los departamentos de Piura, Ica, Ayacucho y Arequipa, así como depósitos más pequeños en Lima, Junín, Ancash y Tacna [5], además, más del 80 % de la diatomita a nivel nacional está concentrada en los departamentos de Ica (18.6 %), Arequipa (23.3 %) y Ayacucho (44.2 %) siendo éstos últimos los yacimientos más ricos en diatomita en todo el país [5].

Estudios realizados en diversas partes del mundo han encontrado en la diatomita un mineral que al ser mezclado con pastas cementicias en crudo o cocido atribuyen a las mismas propiedades especiales respecto a mezclas convencionales, en general, reducen la magnitud de tres propiedades físicas: conductividad térmica, permeabilidad y peso unitario [14], [16]. Investigaciones anteriores en diversas partes del mundo han reportado resultados favorables respecto al uso de la diatomita como componente del hormigón, como los estudios de Nurhayat Degirmenci y Arin Yilmaz [4] quienes lograron incrementar la estabilidad química y reducir la permeabilidad de morteros mediante un reemplazo parcial del cemento con diatomita molida. D. Fragoulis et al. [6] concluyeron sobre la resistencia a la compresión de las diatomitas sinterizadas que el polvo de diatomita de Grecia se puede utilizar para producir agregados artificiales a escala industrial. Maja Kokunešoskia et al. [9] realizaron investigaciones sobre la resistencia a compresión de mezclas de diatomita y ácido bórico en dilución acuosa obteniendo resistencias entre 15 y 30 MPa. Yong-Wook Jeong et al. [15] reportaron reducciones significativas del peso unitario y conductividad térmica en muestras de mortero con adiciones de polvos de diatomita respecto a especímenes convencionales. Patcharapol Posi et al. [12] concluyeron que la diatomita calcinada es un agregado liviano adecuado para fabricación de bloques de hormigón ligero prensado a temperaturas de quema superiores a 600 ° C y que, para temperaturas alrededor de 1000 ° C el agregado grueso es estable y fuerte.

En el Perú, se tienen usos actuales como aditivos para el hormigón [13] a efectos de reducir la permeabilidad del mismo. Además, a partir de estudios recientes como el de Gálvez et al. [7], quienes realizaron ensayos preliminares de quema a altas temperaturas de material diatomita de la región Ica-Perú obteniendo, de esta manera, materiales refractarios de diatomita en los que se verificó su potencial como agregado artificial para temperaturas de quema a 1080 °C y encontrando, posteriormente, resultados muy favorables en mezclas de hormigones con agregado artificial de diatomita cocida, dando resistencias de 21 MPa y pesos unitarios promedio de 1750 kg/m3.

Por otro lado, estudios realizados en la Universidad Católica de Santa María [14] han reportado incrementos significativos en la resistencia al fuego de mezclas de hormigón con adición de polvos de diatomita para su uso en bloquetas, recomendando su empleo para evitar riesgos ante la exposición al fuego.

2. OBTENCIÓN DE MUESTRAS

2.1 Descripción de la zona de extracción

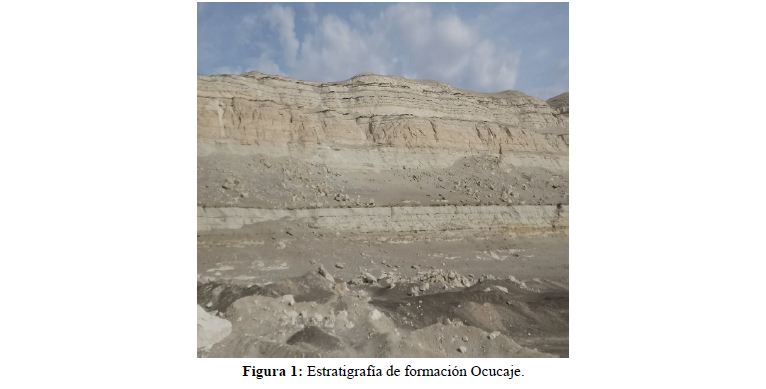

Actividad que consistió en la ejecución del muestreo y recolección de 800 kg de diatomita de la Formación Ocucaje en la región Ica-Perú [7]. Para el muestreo, se eligió un punto de la formación ubicado a 47 km al sur de la ciudad de Ica. La zona de extracción, apreciada en la Figura 1, presentaba un color blanquecino con leves tonalidades de amarillentas a grisáceas, baja dureza y textura margosa, estas se encontraban en estratos horizontales (buzamiento de 0°) bajo estratos más recientes de arcillas lutíticas amarillentas con delgadas intercalaciones tobáceas [5], [7]. El transporte se realizó por vía terrestre de Ica a Lima, y llegó finalmente a la Universidad Nacional de Ingeniería donde se realizaron los ensayos correspondientes.

La extracción de las muestras se hizo siguiendo los procedimientos establecidos en la norma ASTM D 420, así, se ejecutó la extracción de la roca de diatomita con herramientas convencionales como picos, lampas y barrenas, seguido del almacenamiento de la diatomita en sacos de tela, 35 kilos de material por saco. Estos sacos fueron posteriormente sellados para evitar fuga de material durante su transporte hacia el área de ensayo.

2.2 Descripción del materialLas diatomitas en estudio presentan una coloración blanca con tonalidades amarillas o grisáceas de baja resistencia al impacto o a procesos abrasivos, además de una alta porosidad y bajo peso. La textura de la diatomita es margosa y similar al talco, es insoluble en agua en estado natural, pero con niveles de absorción mayores al 10 %. Es una roca de baja dureza y fácilmente tallable.

3. METODOLOGÍA DE LA INVESTIGACIÓN

3.1 Normativa de referenciaSe recolectó una serie de antecedentes que sirvieron de referencia para realizar aproximaciones respecto a la metodología y estructura de la investigación, además, como punto de comparación para los resultados obtenidos en el presente estudio. Del mismo modo, se utilizaron Normas Técnicas Peruanas (NTP) [2], [3], normas BS[17] y normas ASTM [1] como referencia para la ejecución de los procedimientos de ensayo de la investigación. La TABLA 1 muestra las normas utilizadas.

3.2 Mediciones y unidadesLas unidades utilizadas para dimensionar la medición de uno u otro parámetro de ensayo en el presente estudio son las permitidas por las NTP; esto se aprecia mejor en la TABLA 2, donde se aprecian los ensayos a realizar.

Cabe aclarar que la norma NTP 331.020 especifica resultados expresados en kg/cm2, sin embargo, se eligió la unidad MPa con la finalidad de mantener consistencia dimensional con los ensayos compresivos realizados sobre bloques diatomitas en crudo y probeta de hormigón con agregado de diatomita cocida.

En el presente estudio se define el término “Contracción lineal por quemado” como la variación de las dimensiones de un material no metálico tras un proceso de cocción en el que se llega al proceso de sinterización; no se utilizó una norma de referencia para este cálculo.

4. PROCEDIMIENTO EXPERIMENTAL

El análisis de la diatomita como agregado artificial se realizó tomando como referencia las diferentes etapas de fabricación de un cuerpo cerámico, desde el análisis de las propiedades del material de cantera hasta el estudio de las características del producto final. Las propiedades de la diatomita se determinaron en el Laboratorio N°1 de Ensayo de Materiales, Laboratorio N°2 de Mecánica de Suelos y Laboratorio de Películas Delgadas, todas instituciones pertenecientes a la Universidad Nacional de Ingeniería con sede en el distrito de Rímac, provincia y departamento de Lima - Perú.

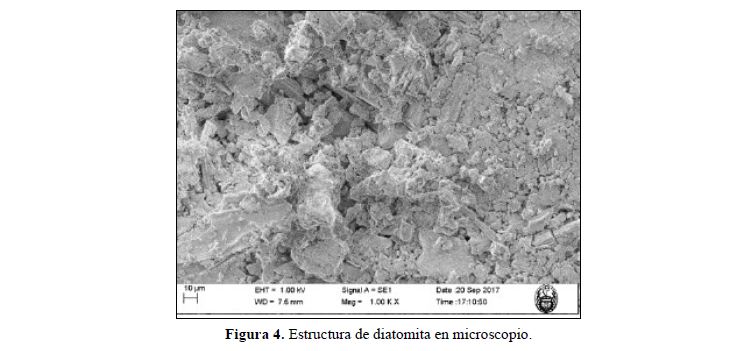

4.1 Caracterización de Muestras en CrudoSe hicieron diversos ensayos para establecer las principales propiedades de la diatomita en crudo (estado natural). En la Figura 2, se puede apreciar especímenes de diatomita natural; asimismo, en la TABLA 3 y TABLA 4, así como en la Figura 3 y Figura 4, se aprecian los resultados de los ensayos físicos y químicos realizados en las muestras de diatomita en crudo.

4.1.1 Resistencia a la compresión no confinadaSe realizaron pruebas de compresión en bloques tallados de diatomita en crudo, según las especificaciones de la ASTM D 2938, así, se encontró resistencias de 2 ± 0.5 MPa, esto señala al material de diatomita en crudo como una roca débil.

4.1.2 Resistencia al desgaste

Se realizó el ensayo de abrasión en bloques de diatomita en crudo en función a la NTP 400.020, los cuales fueron obtenidos mediante procesos de chancado de donde se obtuvo muestras con tamaños máximos entre 1” y 3”, del mismo modo, se alcanzó una resistencia a la abrasión de 55 %, además, la energía utilizada para el triturado fue de aproximadamente 400 Joule por kilogramo de diatomita.

4.1.3 Clasificación SUCS

La clasificación SUCS, basada en el método de ensayo NTP 339.134, se realizó sobre la fracción de diatomita pasante del tamiz de la norma ASTM E11 6.3 mm (¼”) (denominadas en adelante como tierras de diatomita) que resultaba luego de los procesos abrasivos definidos en el ítem 4.1.2 “Resistencia al desgaste”, ello debido a que para la fabricación del agregado artificial las muestras de ensayo debían ser trituradas, tal y como se explica en el ítem 4.2 del presente documento.

Se realizó el método de ensayo para determinar el material que pasa del tamiz de la norma ASTM E11 75 μm (No. 200) sobre las tierras de diatomita resultantes y bajo la norma NTP 339.132, encontrando que la fracción pasante se encontraba en el orden del 65 % en todos los casos; esto debido a que la diatomita es un material que se disgrega al sumergirse en agua, por lo que se determinó que la diatomita podría clasificarse como arcilla o limo. Los resultados de los ensayos de clasificación SUCS definidos en la NTP 339.134 dieron a la tierra de diatomita la clasificación de limo de alta plasticidad (MH). Los ensayos de límites de Atterberg dieron como resultado LL= 60.40, LP = 53.80 e IP = 6.60. Adicionalmente, se determinaron los parámetros de contracción con LC = 49.10.

4.1.4 Peso volumétrico

Se realizó el tallado de bloques de diatomita con formas prismáticas de sección cuadrada registrando su masa y volumen según la NTP 339.139. Los cálculos estimaron un peso volumétrico de 1.047 ± 0.013 gr/cm3.

4.1.5 Peso específico relativo de suelos

Se realizó el molido de la diatomita en crudo, de este modo, se siguió el procedimiento de ensayo NTP 339.131, donde se encontró un peso específico relativo de sólidos de 2.50 gr/cm3.

4.1.6 Caracterización química

Se realizó la caracterización química de la diatomita en ensayos EDS, DRX y microscopía; las muestras fueron analizadas en el Laboratorio de Películas Delgadas.

4.2 Triturado, Extrusión y Secado

Para la conformación de los agregados artificiales de diatomita se requiere de una serie de procedimientos que inician con el tratamiento de los bloques de diatomita en crudo, estos procedimientos son los siguientes: el triturado de los bloques de diatomita en estudio, la extrusión de las tierras de diatomita resultantes con formas y tamaños acordes con las necesidades de la investigación y el secado de las muestras extruidas.

4.2.1 Triturado

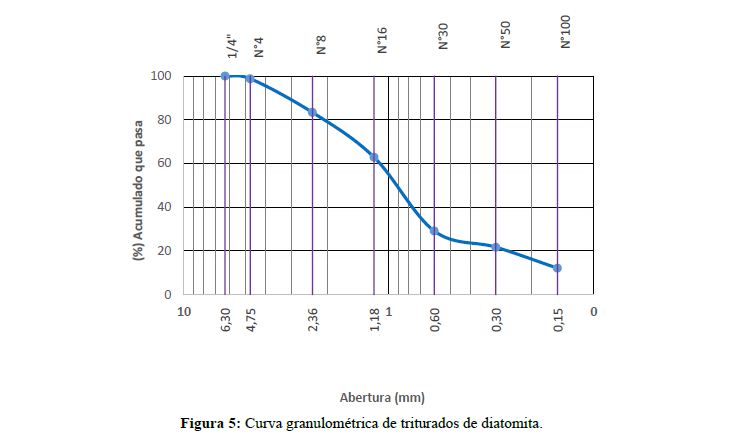

El triturado se realizó mediante procesos de chancado mecánico y eliminación de partículas gruesas, asimismo, se tomó un registro continuo de los tamaños obtenidos durante el proceso de chancado con base en los tamices de la norma ASTM E11 6.3 mm (¼”), 4.75 mm (N°4), 2.36 mm (N°8), 1.18 mm (N°16), 600 μm (N°30), 300 μm (N°50) y 150 μm (N°100), además, se hicieron procesos de triturado donde se pudo establecer una granulometría media que se muestra en la TABLA 5 y en la Figura 5.

4.2.2 Extrusión

La extrusión de las muestras de diatomita triturada fue posible gracias a su comportamiento plástico al ser saturadas con agua. Porcentajes de saturación cercanos al límite plástico dieron buenos resultados al momento de ejecutar la extrusión, para lo cual se seleccionó el material triturado pasante del tamiz de la norma ASTM E11 600 μm (N°30).

4.2.3 Secado

Se procedió con el secado de los especímenes extruidos de diatomita en hornos de convección. Así, se pudo encontrar a una temperatura de secado de 110 ± 5 °C, un desmoronamiento total de la estructura extruida disgregándose en polvo (tierra de diatomita); por ello se buscaron temperaturas de secado menores. Se eligió una temperatura 70 ± 5 °C dada la procedencia orgánica de la diatomita, el secado se realizó durante 24 horas. Las muestras así secadas conservaron la consistencia dada durante la extrusión. Ensayos de secado posteriores mostraron que luego del secado inicial a 70 ± 5 °C durante 24 horas, las muestras podían ser secadas a 110 ± 5 °C sin producirse desmoronamiento ni pérdida de consistencia. El posterior secado a 110 °C también permitió verificar la existencia de humedad remanente de aproximadamente 14.48 % entre el secado a 70 y a 110 °C, esto se aprecia en la TABLA 6.

4.3.1 Parámetros de quema de diatomitas

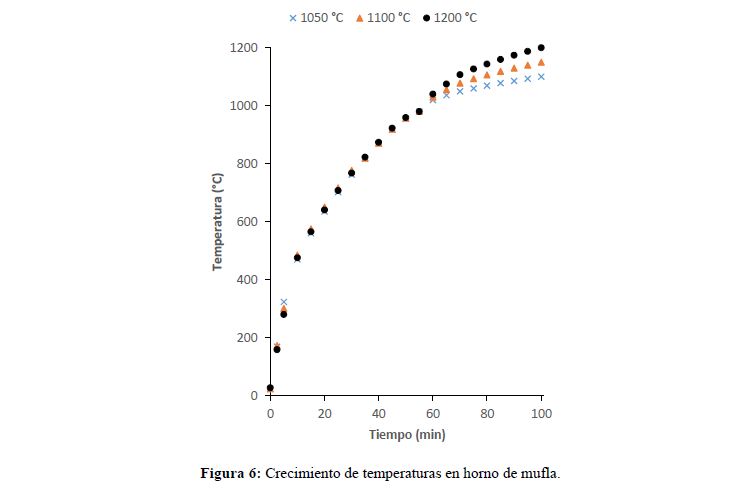

Se realizaron procesos de quema de diatomita en un horno de mufla a temperaturas de 950, 1000, 1050, 1100, 1150 y 1200 °C sobre especímenes de 101.40 mm de diámetro y 114.98 mm de altura (ver Figura 3); el peso de las muestras oscilaba los 930 ± 20 gr, iniciando el quemado a temperaturas de 20 ± 3 °C. Las mediciones realizadas sobre las variaciones de temperatura y tiempo durante la quema permitieron determinar una variación lineal entre la temperatura del horno y la raíz cuadrada del tiempo de cocción; estas variaciones se aprecian en la Figura 6 para temperaturas de 1100, 1150 y 1200 °C. El ensayo se detenía cuando la temperatura interna del horno llegaba a la temperatura de quema. El enfriamiento de las muestras luego de la quema se realizó de forma natural en el interior del horno. Las temperaturas máximas elegidas se logran en un tiempo de 100 minutos considerando una masa de diatomita de 1000gr.

4.3.2 Elección de la temperatura de quema

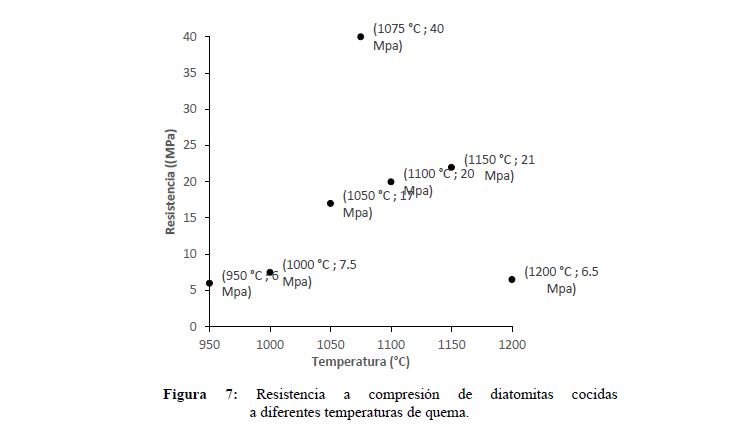

Luego del enfriamiento, se procedió con la ejecución de ensayos de compresión sobre las muestras obtenidas tomando como referencia el procedimiento normativo ASTM D 2938. Las muestras quemadas presentaron una reducción de volumen del 50 % respecto de sus condiciones iniciales, de este modo se mantuvo la proporcionalidad geométrica. La muestra quemada a 1200 °C llegó a punto de fusión manifestándose, por ende, el derretimiento parcial de la muestra; por esta razón para su ensayo se tomó una porción de la muestra mediante corte con sierra circular.

Los ensayos en compresión determinaron que la diatomita de la región Ocucaje presenta un gran potencial como sólido de alta resistencia a temperaturas de quema entre 1050 °C y 1100 °C. Se realizó una prueba adicional a temperatura de quema de 1075 °C, así, se determinó a esta temperatura una resistencia a la compresión máxima cuyo valor asciende a 40 MPa, estos resultados se aprecian en la Figura 7. Por facilidad, se eligió para ensayos posteriores trabajar con una temperatura de quema máxima de 1080 °C. Luego de la quema, la diatomita presentó una pérdida de masa de aproximadamente 15 %. Esta variación se corresponde con la evaporación de la humedad remanente luego del secado inicial a 70 °C durante el proceso de cocción y quema de la diatomita, las variaciones másicas se aprecian en la TABLA 6.

4.3.3 Sinterización

La sinterización es un procedimiento clave para la fabricación del agregado artificial de diatomita, es el objetivo y consecuencia del tratamiento térmico de cocción implementado. Se define como un proceso térmico que genera la fusión de partículas de material de un tamaño mínimo en un medio de interface sólido-vapor o sólido-líquido-vapor. Este proceso térmico viene acompañado por una serie de alteraciones químicas a nivel de enlaces intermoleculares que en el caso de sólidos cristalinos genera una alteración mineralógica considerable, además de una contracción volumétrica del material y un incremento considerable de las resistencias del material tratado [8]. En ese sentido, la diatomita sinterizada tras el proceso de cocción entra en la clasificación de materiales refractarios.

4.4 Caracterización de Muestras de Diatomita Cocidas

Una vez determinadas la principales propiedades físicas, químicas y mecánicas en estado natural (en crudo) de las diatomitas en estudio, además de determinar que a altas temperaturas el material adquiere (por alteraciones químicas) resistencias superiores a 40 MPa, se procedió con la fase más relevante de la investigación: determinar si la diatomita cocida cumplía con los estándares de calidad exigidos en las normas ASTM y NTP de agregados para hormigón, para ello se consideraron los criterios básicos de calidad exigidos a los agregados convencionales, donde se tomó en cuenta las características particulares de la diatomita cocida por lo que, luego de un análisis preliminar, se establecieron como criterios de evaluación las normas de referencia NTP 331.020, NTP 331.021, NTP 331.026, NTP 334.067, NTP 339.131, NTP 339.139, NTP 339.185, NTP 400.011, NTP 400.012, NTP 400.017, NTP 400.019, NTP 400.021, NTP 400.022, NTP 400.037 y ASTM D 2938.

4.4.1 Parámetros de control

Las propiedades determinadas en esta etapa fueron como sigue a continuación. Físicas: Peso volumétrico, peso específico, contenido de humedad, porcentaje de absorción, dureza, contracción por quemado, color y textura. Químicas: Composición por elemento atómico, estructura mineralógica y reactividad álcali-sílice. Mecánicas: Resistencia a la compresión y resistencia a la abrasión. Adicionalmente, se realizaron ensayos granulométricos sobre muestras debidamente graduadas. Los procesos de fabricación de las muestras se basan en los resultados de los análisis del proceso de cocción (Ítem 4.3) y se detalla a continuación.

Las muestras de diatomita fueron molidas a tamaños inferiores a 0.6 mm (Tamiz de la norma ASTM E11 600 μm (N°30)), con una saturación inicial de 55 %, la temperatura de secado inicial se estableció en 70 ± 5 °C, las muestras de diatomita fueron extruidas con las formas requeridas en moldes de dimensiones adecuadas, el moldeado de las muestras se hizo mediante procesos de compactación en tres capas de forma similar a lo indicado en la norma NTP 339.141/ASTM D 1557. Luego del moldeo y secado a 70 ± 5 °C, las muestras fueron cocidas en el horno de mufla calibrado hasta alcanzar la temperatura de 1080 °C manteniendo los parámetros de quema definidos en los Ensayos Preliminares (100 minutos de duración de quema y 1 kg de masa equivalente de diatomita), tal y como se aprecia en la Figura 8; el proceso de enfriamiento se dio en la mufla hasta que la temperatura interior de la misma fuese 300 °C, momento en el que se retiró la muestra y continuó su proceso de secado al aire hasta llegar a temperatura ambiente. Se establecieron dos conformaciones distintas de las muestras de diatomita cocida para la elaboración de los especímenes de ensayo.

La primera conformación es cúbica de 50 mm de arista tal como se aprecia en la Figura 9, luego de la quema, serían usadas para los ensayos compresivos (NTP 331.021) y peso volumétrico (NTP 339.139). La segunda conformación consiste en bloques cilíndricos de 1” de diámetro y 2” de altura que luego de la quema, serían usadas para los ensayos de abrasión (NTP 400.019), ensayos granulométricos (NTP 400.012), pesos específicos (NTP 400.021, NTP 400.022) y pesos unitarios (NTP 400.017), además de servir de base para la evaluación del agregado en una mezcla de hormigón. Las muestras resultantes tras el proceso anteriormente descrito fueron ensayadas en función a los requerimientos de la investigación.

En todos los bloques conformados se registró, una vez concluido el proceso de quema, una reducción en volumen equivalente a 50 % del valor inicial previo al proceso de quema/sinterización. Dicha reducción se tradujo en especímenes cúbicos de diatomita cocida de 40 mm aproximados de arista y bloques cilíndricos de diatomita cocida de ¾” de diámetro y 1 ½” de altura.

Las muestras fueron colocadas siempre en un solo nivel y sobre una base de material refractario para evitar daños en el interior del horno de mufla, asimismo, se cocía por cada uso del horno una masa de diatomita que fuera la mínima de las dos magnitudes siguientes:

En dichas condiciones, la masa de diatomita cocida equivale a doce (12) cubos de diatomita de 50 mm de arista o hasta treinta (30) bloques cilíndricos de diatomita de 1” de diámetro y 2” de altura.

4.4.2 Gradientes térmicos durante el proceso de quema

4.4.2.1 Resistencia a la compresión

La resistencia media a compresión se obtuvo mediante el ensayo de un total de 30 especímenes cúbicos de 40 mm de arista de diatomita cocida obteniendo una resistencia promedio de 45 MPa y una desviación estándar de 6.77 MPa. Los bloques se ensayaron previo a un proceso de capeado con una mezcla de azufre y bentonita para garantizar la distribución adecuada de los esfuerzos en el material. Los resultados de los ensayos de compresión realizados sobre las muestras cocidas se aprecian en la TABLA 7. En todos los casos, las medidas iniciales (previas a la quema) de los cubos fueron de 50 mm de arista.

La mayoría de los bloques presentaron una falla rígida, manifestada por una rotura violenta de los bloques, con planos de falla diagonales y ocurrida inmediatamente antes de la carga de falla, la carga de rotura se registró con el término “qu” que se definió como la resistencia máxima registrada en los bloques de diatomita cocida y que coincide con la carga de falla del material.

4.4.2.2 Peso volumétrico de especímenes cúbicos de diatomita cocida

El peso volumétrico (NTP 339.139) medido en los bloques cúbicos de diatomita cocida, el mismo que indica las relaciones masa-volumen de las muestras, fue de 1.814 gr/cm3. Se seleccionó un total de diez especímenes para la determinación del peso volumétrico, así, se tomó como resultado el promedio de los valores registrados. Cabe aclarar que se eligió una conformación cúbica para los ensayos de compresión y peso volumétrico debido a que se conjeturó que los procesos de fabricación, artesanal o industrializada, de agregados de diatomita cocida generarían partículas con formas aproximadamente cúbicas, de esta manera al hacer ensayos sobre esta conformación se tendrían resultados representativos de los agregados a producir.

4.4.2.3 Resistencia al desgaste

Los resultados compresivos son mediciones directas sobre la capacidad resistiva del agregado artificial, por otro lado, se tiene como medición indirecta el ensayo abrasión o desgaste realizado en la máquina de los ángeles (NTP 400.019). En el caso de la diatomita cocida, este ensayo se realizó sobre 5 kg de material cocido. Debido a las limitaciones tecnológicas se eligió una única distribución o tamaño de material para la ejecución del ensayo de abrasión; esta distribución consiste en las secciones cilíndricas de diatomita cocida de 1” de diámetro y 2” de altura que luego de la cocción llegaron a dimensiones finales de ¾” de diámetro y 1 ½” de altura. El ensayo se realizó a 500 revoluciones y 12 esferas de acero acorde a norma, así, se obtuvo un coeficiente de uniformidad de 6 % y una abrasión de 30 %. Los resultados se encuentran dentro de las tolerancias para ensayos abrasivos.

4.4.3 Propiedades del agregado artificial de diatomita cocida

4.4.3.1 Distribución granulométrica

El ensayo de desgaste generó una distribución granulométrica continua que fue utilizada para los análisis de la diatomita cocida como agregado artificial. El material resultante del proceso abrasivo fue tamizado siguiendo las indicaciones de la norma NTP 400.012 y utilizando los tamices definidos en la norma ASTM E11, de este modo se obtuvo la distribución granulométrica de las fracciones fina y gruesa de la diatomita en estudio visadas en la TABLA 8 y TABLA 9.

4.4.3.2 Propiedades gravimétricas

Las propiedades gravimétricas de las fracciones gruesa y fina de los agregados de diatomita cocida peso específico (NTP 400.021, NTP 400.022), peso unitario (NTP 400.017), peso volumétrico (NTP 339.139), contenido de humedad (NTP 339.185), porcentaje de absorción (NTP 400.021, NTP 400.022) y densidad relativa real (NTP 331.026, NTP 339.131) se determinaron sobre las muestras tamizadas, fracción gruesa (piedra) y fracción fina (arena) de forma independiente. De este modo, se determina los resultados mostrados en la TABLA 10 y TABLA 11.

4.4.3.3 Composición química

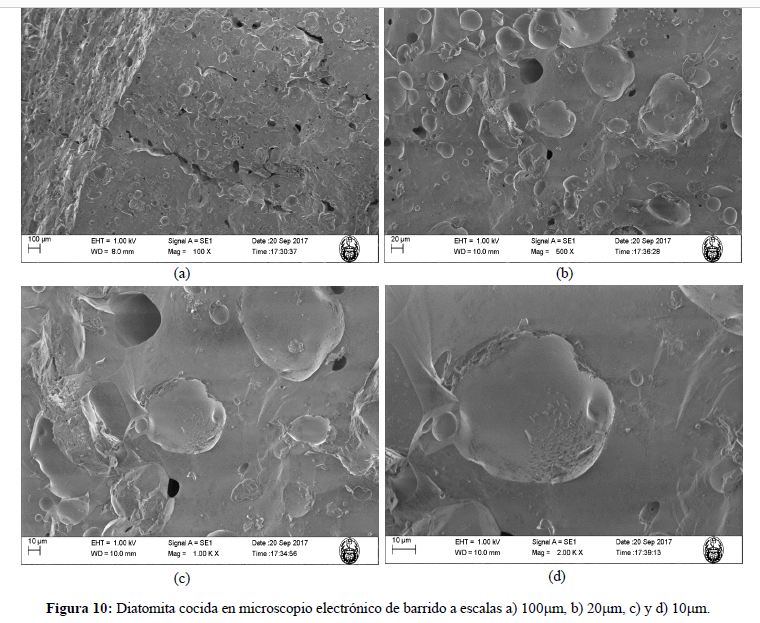

Los ensayos químicos comprenden el estudio de la estructura mineral del agregado de diatomita mediante inspecciones en microscopio electrónico, la determinación de los componentes químicos de la diatomita mediante el ensayo de espectroscopia de energía dispersiva de rayos X (EDS), el análisis de las reacciones químicas entre la sílice del agregado, y los álcalis del cemento en una mezcla de mortero con diatomita mediante el ensayo de álcali-sílice (ASTM C1260 – 14). En la Figura 10, se muestra la estructura del agregado de diatomita cocida obtenida a través del método de microscopía electrónica de barrido.

Las capturas tomadas sobre el agregado muestran una fase continua de material con textura vidriosa e intercalaciones con microporos aislados con tamaños máximos entre 100 μm y 200 μm, indicador de un proceso de sinterización imperfecto, pero claramente desarrollado con una reducción casi total de la energía libre del sistema. Los ensayos EDS determinaron la composición química por elemento atómico la cual se puede apreciar en la TABLA 12.

4.4.3.4 Reactividad álcali sílice

Los ensayos de Álcali-Sílice se realizaron con base en la norma ASTM C 114-07 mediante el método de la viga de mortero, así, se elaboraron un total de cuatro vigas de mortero identificadas como M1, M2, M3 y M4 con agregado de diatomita con la dosificación de norma, de este modo se encontró los resultados de la TABLA 13, donde Δ es un valor de alargamiento producto de las reacciones entre los álcalis del cemento y la sílice de los agregados. La norma indica que la reactividad del agregado ante los álcalis del cemento es despreciable si en el ensayo se obtiene un alargamiento relativo (ΔPROMEDIO) inferior al 0.1 %, este valor es superior al 0.059 % registrado en el ensayo por lo que la reactividad entre la diatomita cocida y el cemento se considera mínima o casi inexistente.

4.4.3.5 Hormigones con agregados de diatomita cocida

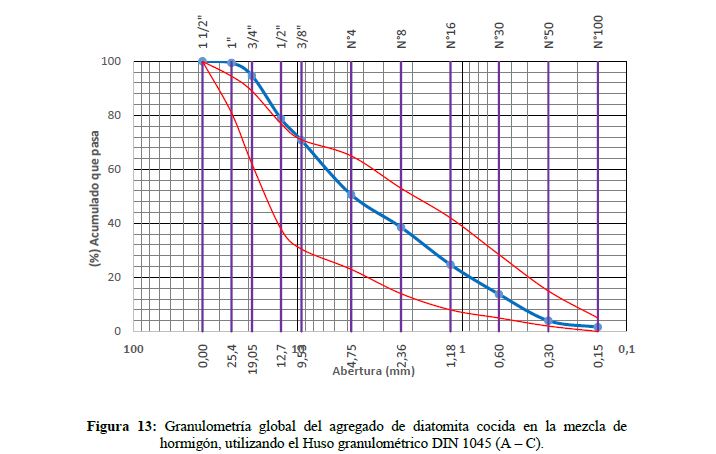

Tras la ejecución de los ensayos descritos anteriormente se procedió con la elaboración de una probeta de hormigón con agregado de diatomita donde se realizó un reemplazo total de los agregados convencionales por agregados de diatomita tanto en fracción fina como en fracción gruesa. La distribución granulométrica global del agregado es la mostrada en la Figura 13 y las proporciones en peso de los componentes de la mezcla de hormigón con diatomita son las mostradas en la TABLA 15. El peso unitario del hormigón elaborado con áridos de diatomita fue de 1785.4 kg/m3, que representa una reducción del peso unitario de 22 % respecto de hormigones convencionales. Este resultado es especialmente importante dado que verifica la cualidad de la diatomita como alternativa para la fabricación de agregados de bajo peso que reducen el peso del hormigón y aseguran una resistencia adecuada para aplicaciones convencionales de hormigones armados en construcción.

4.4.3.6 Consideraciones adicionales

Las muestras de diatomita en estudio provienen de la región Ica, de la formación Ocucaje ubicada cerca de la costa. Es un tipo de roca sedimentaria de color blanco, textura margosa y de fase cristalina amorfa. Presenta una dureza de 1 en la escala de Mohs, así mismo, existen muchas aplicaciones de la diatomita a nivel mundial, estando dentro del grupo de rocas más explotadas, esto debido precisamente al contenido de sílice amorfa, la misma que tiene diversas aplicaciones en medicina, industria alimentaria e industria química [7], [13], esto hace a la diatomita material de muchas investigaciones, incluidas aquellas que tratan sobre sus propiedades resistivas luego de un proceso de quema.

Las diatomitas de la región Ocucaje presentan una composición química diferente a la general asignada a este material, la cual es una derivación del Ópalo SiO2.nH2O que indica que durante los procesos de formación se presentaron materiales adicionales que alteraron la composición inicial del material, esto hace que la diatomita en estudio no sea pura; una de las consecuencias de esto es que a diferencia de diatomitas de otras regiones del Perú como Arequipa o Ayacucho, ésta, en estado natural, no se disgrega completamente en agua, cosa que se comprobó durante los ensayos de peso específico (NTP 400.021, NTP 400.022) de la fracción gruesa.

Los bloques de diatomita inalterada o en estado natural presentan una temperatura de sinterización media de 1300 °C. Esta temperatura es reducida por los procesos de triturado, y extrusión, que hacen que la temperatura de sinterización se reduzca a una media de 1080 °C, lo cual genera un modo de sinterizado diferente del realizado en muestras naturales; estas modificaciones son beneficiosas para las resistencias y homogeneidad del material, lo que significa que los procesos de triturado y extrusión son beneficiosos para las propiedades resistivas. Por otro lado, se puede deducir que cualquier sólido que presente una distribución en peso de compuestos químicos similar a la de las diatomitas, sean naturales o elaboradas, tras un proceso de molienda presentarán comportamientos similares luego de un proceso de quema y sinterizado, por lo que se puede establecer este estudio como un indicador de las proporciones en materiales que hay de utilizar. El porcentaje de vacíos de la diatomita, obtenido mediante el método de ensayo NTP 331.020, es considerable dada la gran diferencia entre el peso volumétrico y la densidad relativa real, esto hace que se considere a la diatomita como un material extremadamente poroso, tal como se aprecia en la TABLA 14.

En la TABLA 14, se aprecia una reducción de casi 50 % del porcentaje de vacíos de las muestras cocidas respecto a las muestras en estado natural. Respecto a los procesos de fabricación, se puede afirmar que la resistencia y dureza de la diatomita son muy bajas dados los procedimientos requeridos para la preparación de la diatomita antes de la quema, esto hace que sea sencilla y económica la preparación de la misma, estando el verdadero costo de fabricación en la quema y almacenamiento de la misma.

En líneas generales se puede establecer que el procedimiento de fabricación de agregados artificiales de diatomita seguido en la presente investigación tiene cierta semejanza con los procedimientos utilizados para la fabricación de materiales cerámicos en general, tales como ladrillos, porcelanas, mayólicas, esteras, entre otros, pero con varias diferencias. La consistencia de estos materiales es inferior a la de la diatomita sinterizada, así como también es inferior la resistencia que estos materiales poseen. Otra de las diferencias entre el agregado de diatomita sinterizada y los cerámicos tradicionales radica en el tiempo de quema, ya que mientras que en la diatomita el tiempo de quema (60 a 120 minutos) produce un proceso de sinterización acelerado, los procesos de quema de arcillas tradicionales se generan en lapsos de tiempo que varían desde 6 horas hasta unos cuantos días; esta es la principal razón por la que se genera, en la diatomita cocida, efectos de contracción tan marcados así como los microporos existentes en la estructura y su alta resistencia. El peso unitario del hormigón con agregado de diatomita sinterizada es relativamente bajo (1785 kg/m3), por lo que el mismo se puede considerar un agregado ligero; este hormigón puede ser aligerado aún más con el uso de perlitas de polipropileno que, debido al ya de por sí menor peso unitario de estas mezclas, puede presentar un bajo peso unitario, pero con resistencias adecuadas.

La reactividad álcali sílice de los agregados de diatomita sinterizada, tal y como se observa en la TABLA 13, muestra que el nivel de vitrificación, a pesar de no ser el máximo, no genera reacciones preocupantes en términos de expansión, por lo que químicamente es factible el uso de diatomitas sinterizadas como agregado artificial.

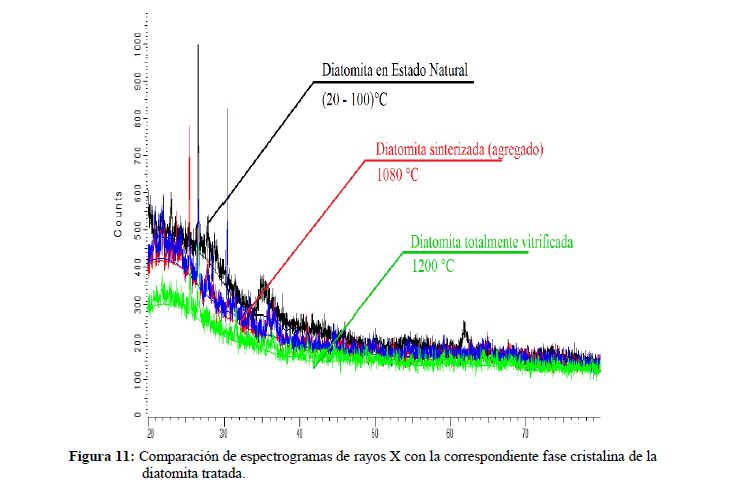

Se realizaron, a modo de comparación, ensayos de difracción de rayos X sobre muestras de diatomita cocida a 1080 °C y a 1200 °C, donde se encontró alteraciones en la conformación del espectro. El gráfico de difracción de rayos X sobre la muestra mineral de diatomita en sus diversas fases indican un mayor grado de vitrificación entre mayor sea la temperatura de quema de la misma, esto antes de la temperatura de fusión de la diatomita el cual está en el orden de los 1150°C. Ello se traduce en un estado menos amorfo (desordenado), es decir, un estado más ordenado y estable, por lo tanto, es más condensado, duro y resistente. Asimismo, como se aprecia en la Figura 11, la diatomita en estado óptimo presenta una fase mineral “promedio” entre las correspondientes al estado natural y a la fase de máxima vitrificación. Se hicieron comparativas con otros compuestos minerales para clasificar al material resultante dentro de los minerales conocidos, así, se encontró que tiene semejanza con cristales cuarzosos, en específico con el mineral Marialita, aunque solo en composición química, mas no en proporciones, por lo que se considera que el material fabricado no tiene representación conocida en la naturaleza, hecho que respalda y reafirma su clasificación como agregado artificial.

El peso unitario de este material asciende a 1785.4 kg/m3, lo que representa una reducción de 22 % respecto al peso unitario de hormigones tradicionales. Valor que podría reducirse más con la mezcla de este hormigón con perlas de polietileno, en cuyo caso, con un 30 % en volumen de polietileno en la mezcla de hormigón con diatomita sinterizada se tiene un peso unitario de 1350 kg/m3, lo cual representa una reducción en peso unitario de casi 50 % respecto a hormigones tradicionales. La resistencia a compresión de una probeta con áridos de diatomita a 28 días con el diseño apreciado en la TABLA 15 fue de 23.5 MPa; el ensayo se realizó con base en lo especificado en la norma NTP 339.034. Las condiciones antes y después del ensayo de compresión se pueden apreciar en la Figura 12. Asimismo, como se indicó anteriormente, la distribución del agregado de diatomita cocida a 1080°C utilizada para el ensayo se aprecia en la Figura 13.

El peso unitario del hormigón fue estimado mediante la norma NTP 339.046. Asimismo, el peso unitario de la diatomita se estimó tras el ensayo de 4 kg de agregado según la norma NTP 400.017.

5. CONCLUSIONES

Respecto a los requisitos definidos para agregados ligeros definidos en la norma ASTM C330 [1], se tiene que el agregado fino elaborado en la presente investigación cumple con las exigencias en cuanto a peso unitario (máximo 1120 kg/m3), pero no en distribución granulométrica; mientras que el agregado grueso cumple con las exigencias en cuanto a distribución granulométrica pero no en peso unitario (máximo 880 kg/m3), sin embargo, para efectos prácticos y considerando que en futuros estudios se pueden perfeccionar las propiedades de la diatomita cocida, se puede afirmar que la diatomita cocida tiene un gran potencial como árido ligero.

Respecto a las resistencias a compresión de hormigones con áridos ligeros definidas en la ASTM C330 (28 Mpa), las mismas se pueden alcanzar con las relaciones agua cemento (a/c) adecuadas dado que las resistencias compresivas de la diatomita cocida, son superiores a 35 MPa y, en consecuencia, se puede elaborar hormigones con resistencias similares.

Se pudieron haber presentado gradientes térmicos en el horno de mufla durante los procesos de quema, dado que se cocían varios bloques a la vez dentro del horno en cada proceso de quema, tal como se aprecia en la Figura 8, hecho que podría explicar la dispersión existente en los resultados de resistencia obtenidos.

Durante el proceso de cocción de la diatomita extruida se generó la evaporación acelerada del agua restante en los bloques que se mantuvo tras el proceso de secado a 70 ± 5 °C (ver TABLA 6). No se tiene información de los efectos que dicha evaporación pudiese generar en la resistencia y pesos finales de las muestras de diatomita cocida, incertidumbre que podría ser atendida en investigaciones posteriores.

A pesar de las incertidumbres dadas en los procesos de fabricación del agregado artificial, se observa que la resistencia a compresión obtenida en los cubos de diatomita cocida tiene un valor promedio de 45 MPa, en ese sentido su empleo es adecuado para morteros y/o para hormigones con resistencias a compresión (f’c) de hasta 40 MPa, sin embargo, para resistencias mayores y según los resultados de la presente investigación, el uso del agregado de diatomita cocida no sería recomendable.

Los áridos de diatomita muestran tener resistencias químicas ante efectos degradantes como reacciones álcali-sílice (0.059 % de distorsión en el método de la barra de mortero).

Se registró que variaciones ligeras en tiempo o temperatura de quema de diatomitas respecto del óptimo de 1080 °C pueden producir alteraciones significativas en la resistencia de los áridos obtenidos, por lo que se debe hacer énfasis en realizar un proceso de quema de alta precisión.

No sería recomendable el uso de agregados artificiales de diatomita obtenidos con el procedimiento del presente estudio en hormigones de alta resistencia, debido a que la máxima resistencia registrada en el material fue de 45 Mpa, su uso, sin embargo, es recomendable para hormigones de resistencias medias a la compresión hasta f’c=21Mpa.

El peso unitario del hormigón empleando agregado de diatomita es un 22 % menor al de hormigones convencionales, esto lo hace ideal para aplicaciones en las que se requieran estructuras livianas.

6. REFERENCIAS

[1] American Standards for Testing and Materials, ASTM International, Pensylvania, 1996-2019. [ Links ]

[2] Instituto Nacional de Defensa de la Competencia y Promosión de la Propiedad Intelectual - INDECOPI, Comisión de Reglamentos Técnicos y Comerciales, Lima: INDECOPI, 1992-2019. [ Links ]

[3] Sistema Nacional de Calidad, Comités Técnicos 1, 5 y 7 de Normalización, Lima: INACAL, 2014-2019. [ Links ]

[4] N. Degirmenci y A. Yilmaz, «Use of diatomite as partial replacement for Portland cement in cemen mortars,» Construction and Building Materials, vol. 23, n.º 1, pp. 284-288, 2008.

[5] A. Díaz Valdiviezo y J. Ramírez Carrion, «Boletín N° 19 serie B, Geología Económica,» de Compendio de Rocas y Minerales en el Perú, Lima, INGEMMET, 2009, p. 141.

[6] D. Fragoulis, M. Stamatakis, E. Chaniotakis y G. Columbus, «Characterization of lightweight aggregates produced with clayey diatomite rocks originating from Greece,» Materials Characterization, vol. 53, n.º 2-4, pp. 307-316, 2004.

[7] J. A. Gálvez Alvarado y C. A. Barzola Gastelú, Estudio de características y parámetros de diatomitas procesadas térmicamente para su uso como agregados artificiales en morteros y concretos (tesis de pregrado), Lima: Universidad Nacional de Ingeniería, 2019.

[8] R. Jaume y J. Cárcamo, Los orígenes del hormigón armado y su introducción en Bizkaia, Bizkaia: Colegio Oficial de Aparejadores y Arquitectos Técnicos de Vizcaya, 1995.

[9] M. Kokunešoskia, A. Šaponji, M. Stankovi, J. Maistorovi, A. Egelia, S. Ili y B. Matovi, «Effect of boric acid on the porosity of clay and diatomite monoliths,» Ceramics International, vol. 42, n.º 5, pp. 6383-6390, 2016.

[10] J. Mattheiss y J. Pinós Calvet, Hormigón armado, armado aligerado, pretensado, Barcelona: Reverté, 1980.

[11] «Mindad.org,» Hudson Institute of Mineralogy, 1993-2019. [En línea]. Available: https://www.mindat.org/min-31314.html.. [ Links ]

[12] P. Posi, S. Lertnimoolchai, V. Sata y P. Chindaprasirt, «Pressed lightweight concrete containing calcined diatomite aggregate,» Construction and Building Materials, vol. 47, pp. 896-901, 2013.

[13] J. Ramírez Carrión, «Diatomitas en el Perú: características y aplicaciones,» Dirección de Recursos Minerales y Energéticos DRME. INGEMMET, 2012. [En línea]. Available: https://es.slideshare.net/ingemmet/diatomitas-en-el-per-caracteristicas-yaplicaciones. [ Links ]

[14] A. A. Urday Ochoa, Uso de la diatomita para la elaboración de bloquetas artesanales de hormigón en la ciudad de Arequipa (tesis de pregrado), Arequipa: Universidad Católica de Santa María, 2015.

[15] L. Yong-Wong, K. Tae-Hoon, Y. Kwang-Soo y M. Jiho, «Exprerimental Evaluation of Thermal Performance and Durability of Thermally-Enhanced Concretes,» Applied Sciences, vol. 7, n.º 8, pp. 811-827, 2017.

[16] A. Šaponji, S. Miroslav, I. Maistorovi, B. Matovi, S. Ili, A. Egelia y M. Kokunešoskia, «Porous ceramic monoliths based on diatomite,» Ceramics International, vol. 41, nº 8, pp. 9745-9752, 2015.

[17] British Standards Institution, Methods of test for soils for civil engineering purposes. Classification tests, 1 ed., Londres: BSI, 1990.