Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista de Investigación e Innovación Agropecuaria y de Recursos Naturales

versión impresa ISSN 2409-1618

RIIARn vol.5 no.Especial La Paz 2018

ARTÍCULOS

Estudio de caso de la microempresa rural “Delicias” dedicado a la elaboración de charque de llama mejorado de la localidad de Caracollo provincia Cercado del departamento de Oruro

Condori G.53; Cochi N.53; Rodríguez T.54; Ayala C.55

53 Investigador, Proyecto DECAMA, Facultad de Agronomía, Universidad Mayor de San Andrés, Bolivia.

54 Docente, Facultad de Agronomía, Universidad Mayor de San Andrés, Bolivia.

55 Docente Investigador, Facultad de Agronomía, Universidad Mayor de San Andrés, Bolivia.

Introducción

La producción de charque de llama en Bolivia está ampliamente difundida, principalmente en la parte occidental del país y son muchas las familias dedicadas a este rubro, sin embargo no deja de ser una actividad artesanal. Las asociaciones que procesan charque de camélidos en condiciones aceptables son pocas, en su gran mayoría producen artesanalmente; es decir, lo procesan en condiciones no adecuadas en sus predios rurales, y secan la carne al aire libre, colgado en alambres o esteras.

Las instituciones apoyo al sector camélido, han destinado cierto financiamiento como fondos rotatorios y de fomento a los diferentes actores de la cadena camélidos como las Asociaciones de productores de carne de llama y procesadores de charque. Estos recursos, principalmente están encaminados a procesos de capacitación y fortalecimiento de las mismas.

Son pocas las organizaciones que ponen en práctica el conocimiento adquirido en los cursos de capacitación, para desarrollar e innovar técnicas del buen procesamiento de la carne y transformación en charque, pese a esta situación actualmente existen más de 7 microempresas que producen charque de llama embolsado lo que quiere decir charque procesado higiénicamente con aceptación en el mercado que tiene cierto grado de exigencia en calidad y garantía del producto.

Las microempresas que actualmente desarrollan esta actividad en el país son: Llamita, Sabrosa, Nayra, Camel, Bolivia Marka, SUMA, Delicias y El Buen Gusto. Todas estas microempresas funcionan en el departamento de Oruro y en algún momento recibieron financiamiento de instituciones estatales y ONG's.

El presente estudio de caso está enfocado a describir los métodos y técnicas de procesamiento que aplica la microempresa "Delicias", que se dedica a elaborar charque de llama hace más de seis años. Es una de las pioneras en este rubro y la experiencia acumulada durante este periodo en torno a esta actividad por parte de los dueños de esta microempresa es la clave para mantener sus productos en el mercado.

Descripción del centro de procesamiento de charqui

El centro de elaboración de charque de llama "Delicias", se encuentra en la localidad de Caracollo, de la Provincia Cercado del Departamento de Oruro a una distancia de 35 Km de la ciudad de Oruro y 199 Km de la ciudad de La Paz, sobre la carretera troncal Oruro - La Paz.

Instalaciones

La microempresa de elaboración de charque está instalada en un domicilio particular de Caracollo, cuenta con energía y agua potable de 8 a 12 horas del día, no tiene alcantarillado aunque existe en esta población. Para el procesamiento se tiene dos ambientes acondicionados específicamente para este propósito, los cuales se detallan a continuación:

a) 1 sala de deshuesado, desnervado, desgrasado, fileteado, salado y almacenamiento temporal de cortes mayores principalmente piernas, cuyas dimensiones son de 2.8 x 3 metros, haciendo un área total de 8.4 m2, el piso está revestido de cemento, las paredes son de adobe y gruesas lo cual permite que en el cuarto impere un ambiente de baja temperatura, al interior de la sala cuenta con un mesón revestido de azulejos de 0.7 x 2 metros a un altura de 0.85 metros, un arco para colgar las piezas (piernas), una mesa de madera, ganchos metálicos, recipientes de plástico.

b) 1 sala de machacado, estrujado, embolsado, pesaje y almacenaje, cuyas dimensiones son de 3 x 4.5 metros hace una superficie total de 13.5 m2, en este ambiente se encuentra los equipos y materiales para el procesamiento.

Equipos y materiales

Los equipos y materiales utilizados en el centro de elaboración de charque, no demandan mucha inversión y están adecuados a la funcionalidad específica para cada procedimiento.

a) Equipo de machacado, se tiene un batan especial de fierro y un combo de 2 Kg de peso, con el cual se realiza el machacado.

b) Estrujadora, es un equipo diseñado para aplanar y uniformizar el espesor de las lonjas, consta de una boca de entrada, rodillos de 5 cm de diámetro, tornillos de graduación y una manivela giratoria, esta estrujadora es posible adaptar a un motor con reductor de velocidades y pueda funcionar con energía eléctrica.

c) Selladora, la microempresa cuenta con una selladora eléctrica normal, con la cual se realiza el sellado de las bolsas de charque en forma manual.

d) Balanza, es un equipo de 10 Kg de capacidad con el cual se controla el peso de las piezas de carne fresca y el peso del charque a embolsar.

e) Muebles y materiales, se cuenta con 4 mesas, ropa de trabajo, cuchillos, esmeril para afilar los cuchillos, ganchos metálicos, colgador de carne (cortes mayores) y recipientes de plástico.

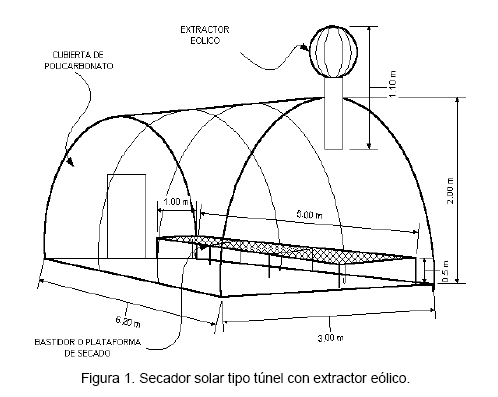

Descripción del secador solar

El secador solar tipo "túnel" es una infraestructura construida de materiales ligeros; como soportes principales se utilizó tubos cuadrados metálicos de 1", fierro angular de 1" y para el soporte en la parte central se utilizó fierro platino de una 1 1/4", la cubierta del secador está constituida por láminas de policarbonato de 4 mm de espesor de color transparente. La pared anterior, donde se ubica la puerta de entrada, también está construida de policarbonato y la pared posterior está construida con adobes, en esta pared existe una abertura de salida de aire caliente de 0.20 m de diámetro que se conecta a través de un tubo metálico a un extractor eólico ubicado a 2.6 m de altura desde el piso.

Es importante señalar que el secador solar no presenta ninguna ventana por donde pueda ingresar aire desde el medio exterior, sino más bien está completamente cerrado, esto con la finalidad de concentrar mayor presión de calor al interior del secador, lo cual no ocurre cuando presenta ventanas o existe circulación del aire, según afirma el responsable de la microempresa.

Las dimensiones del secador solar son 6.20 m. de largo, 3 m. de ancho y 2 m. de alto en la parte más elevada de la construcción, toda la infraestructura está construida sobre piso de cemento con desnivel, alrededor del área ocupada por el secador existen canales de desagüe.

Dentro del secador se encuentran 2 estructuras movibles que funcionan como plataformas de secado, ubicadas a los costados de la estructura; al medio existe un pasillo de 1 m de ancho. Estas plataformas tienen 5 m de largo, 1 m de ancho y 0.5 m de alto, haciendo un área total de secado de 5 m2 cada una, están construidas de tubos cuadrados de 1" y fierro angular de 1", la parte superior de la plataforma sobre el cual se colocan y secan los filetes de carne charqueado, está cubierta con malla o tul56 de color negro.

En una de estas plataformas es posible colocar y secar 79 Kg de carne fresca fileteada, cuando es necesario secar más carne, se habilita en el pasillo otra bandeja móvil sobre la que ya existe, es decir, una sobre otra de tal manera que se aprovecha al máximo el espacio interior del secador, por lo tanto la capacidad del secador solar aumenta hasta 230 Kg. los detalles de construcción se observa en la Figura 1.

La temperatura registrada al interior del secador solar en un día con pleno sol, entre las 12 a 16 horas de la tarde, alcanza un valor promedio de 41 °C, y la temperatura ambiental alcanza un valor de 26 °C.

Personal de trabajo

El personal que trabaja en la microempresa de elaboración de charque "Delicias" son 5, de los cuales 3 son permanentes y 2 son eventuales. Para el trabajo utilizan ropa adecuada como ser birrete de tela o casco que cubre la cabeza, mandiles de cuerina, guardapolvos que cubren el cuerpo y para el aseo del local utilizan botas y escobas.

Procesamiento de charqui de llama

Provisión de materia prima

La microempresa se provee de materia prima de la feria comunal de Choquecota principalmente, también efectúan compras directas en el matadero de Turco así como también realizan la compra en el mercado Walter kon. (Ciudad de Oruro). Entre los cortes que compran principalmente son las piernas, en muy pocas ocasiones compran rabadillas57. Las cantidades que se compran dependen de la temporada, cuando hay fiestas existe mayor demanda y las compras son apreciables promedian entre 50 a 70 piernas. Cuando se adquieren los cortes mayores (piernas), ya sea en el área rural o urbana, estas son transportadas en bolsas de polietileno (saqaña), y trasladadas hasta el centro de procesamiento en transporte público microbuses o minibuses.

Procedimientos para la elaboración del charqui

a) Deshuesado, es el proceso en el cual separan la carne del hueso, lo realizan cortando y siguiendo las uniones de los músculos tratando de extraer cada músculo completo.

b) Desgrasado, consiste en extraer cúmulos de grasa localizados entre los músculos de la pierna.

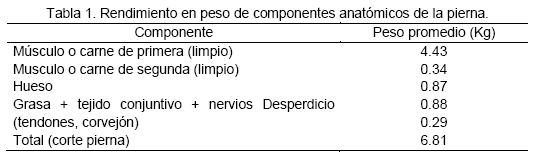

c) Destindenado, consiste en la extracción de nervios, tendones y la extracción de una capa de tejido conjuntivo externo e interno. En la Tabla 1 se observa los rendimientos de los diferentes componentes anatómicos del corte mayor pierna.

d) Fileteado, es un proceso por el cual solo la carne limpia es rebanada y es cortado en el mismo sentido de las fibras musculares obteniendo aproximadamente 1 cm de espesor y un peso de 270 g. por cada filete.

Estos procesos se desarrollan en forma simultánea sobre el mesón cuidando de no contaminar la carne, generalmente son 3 personas las que se ocupan de estos 4 procesos, son las tareas que demandan más tiempo en el proceso de elaboración de charque.

e) Salado, generalmente lo realiza una sola persona y no demanda mucho tiempo, en una mesa de madera se colocan ordenadamente los filetes de carne y se espolvorea en forma manual con sal yodada, a razón de 4.2%, se inicia en una de las caras de los filetes y posteriormente se vuelcan los filetes y nuevamente se repite la operación de espolvoreo. Posteriormente las lonjas saladas son acomodadas unas sobre otras (apilado), para luego llevarlo a un recipiente de plástico, procedimiento que se realiza para uniformizar la distribución de la sal en las lonjas, según indica el elaborador.

f) Reposo, esta es una operación que se realiza en aproximadamente 5 minutos no más porque, según los procesadores si se pasa el tiempo existe la exudación normal de agua de la carne y junto con esta agua se escurre la sal.

g) Secado, los filetes de carne salada y reposada se trasladan en recipientes de plástico hasta el secador solar dentro del cual son colocados en forma ordenada en las plataformas de secado, esta operación lo realiza una sola persona y no demanda mucho tiempo. El tiempo de deshidratado depende principalmente del clima como promedio se estima que en días con sol, el secado demora desde 2 a 3 días y en días nublados incluso con lluvia demora de 3 a 4 días, los procesadores mencionan que en algunas ocasiones se ha hecho uso de estufas a gas para apresurar el secado en días con lluvia. Con este procedimiento el secado tiene una duración de 2 días.

h) Volteo, es la operación mediante la cual los filetes de carne son volteados en la misma plataforma de secado, aproximadamente a 3 horas y media después de haber iniciado el proceso de secado. Esta operación tiene el objetivo de uniformizar el deshidratado del filete y no permite que se pegue la carne a la plataforma y además el espesor del filete se reduce sino se voltea. Se realiza un solo volteo durante todo el proceso de secado.

i) Enfriamiento, es la etapa en la cual las lonjas de charque después de ser secadas en el secador solar deben ser enfriadas a temperatura ambiente, recomiendan un tiempo de 2 horas antes de ser machacadas.

j) Machacado y estrujado, el machacado de las lonjas de charque se realiza cuando están totalmente enfriadas y no muy secas, esta operación se efectúa en el batan especial de fierro con golpes del combo, hasta que la superficie del charque quede parejo. Cuando las lonjas están óptimamente secas se deja pasar por la estrujadora colocando la lonja en la boca de entrada y con la manivela se hace girar los rodillos y es posible definir el espesor deseado de la lonja, mediante la regulación con los tornillos de graduación. El objetivo es ablandar y uniformizar el espesor de las lonjas.

k) Envasado, para el envasado del charque deshidratado primeramente proceden a seleccionar, por el tamaño, en lonjas grandes medianas y pequeñas, para luego ser introducidas en las bolsas, en la que necesariamente debe contener los 3 tamaños y posteriormente se procede a controlar el peso para finalmente proceder al cierre hermético de las bolsas con la selladora eléctrica. En esta operación es importante extraer el aire de la bolsa, para permitir que el producto tenga mayor tiempo de vida y durante el manipuleo del producto embolsado no exista mucho movimiento de las lonjas en el interior de la bolsa, evitando la fragmentación del charque. Las bolsas de envase están elaboradas de polipropileno trilaminado, interiormente es de color estaño.

Duración de las etapas en el procesamiento del charque

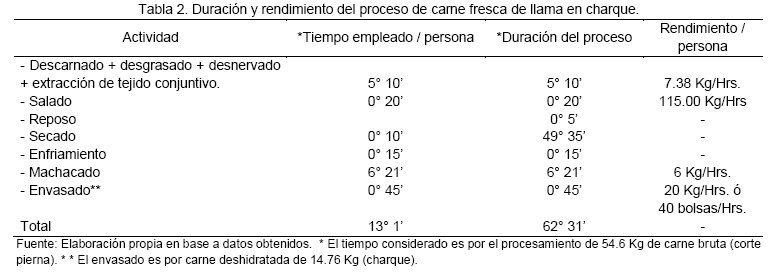

El tiempo empleado para el procesamiento de 54.6 Kg de carne fresca de llama, desde el deshuesado hasta obtener el producto embolsado se observa en la Tabla siguiente:

El tiempo total empleado para obtener el producto acabado es de 62 horas con 31 minutos o dos días y medio. El tiempo empleado por persona en el procesamiento son 13 horas ó 1.6 jornales. De la Tabla 2 se rescata que las actividades que demandan mayor trabajo son la limpieza de la carne (deshuesado, desnervado, extracción de tejido conjuntivo y tendones y el fileteado) y el machacado del charque.

El proceso que demanda mayor tiempo es sin lugar a dudas el secado o deshidratado de los filetes de carne que emplea aproximadamente 2,5 días (62 horas y 16 minutos) a una temperatura promedio de 41 °C alrededor del medio día y la temperatura interna en el filete alcanza los 60°C, este resultado es menor al reportado por Saavedra (1993), quien indica un tiempo de 3 días de secado y Jiménez (2003) señala un tiempo de secado en cámara solar58 de 70 horas y 13 minutos, aproximadamente 3 días con una temperatura promedio de 29°C. La diferencia probablemente se debe al tipo de secador solar utilizado, ya que el primer autor mencionado, utilizó un secador solar tipo invernadero con cubierta de plástico de 250 micrones.

Rendimiento de carne y charque de llama

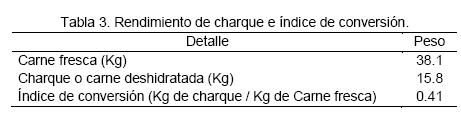

El rendimiento de charque se verifica en el índice de reducción por deshidratación de la carne fresca en el secador solar, en la Tabla 3 se observa los rendimientos de charque obtenidos.

El contenido de humedad en las lonjas de charque estimado es de aproximadamente 27.65 %, siendo mayor al valor reportado por Jiménez (2003) quien señala un contenido de humedad del 12% en charques obtenidos en cámara solar, esta diferencia está relacionado con el factor tiempo de secado, lo cual significa que existe una relación inversamente proporcional entre el contenido de humedad del charque y el tiempo de exposición en el secador solar, quiere decir, a mayor tiempo de secado menor es la concentración de humedad.

Al respecto, el valor estimado en el presente estudio de caso (27.65%), es mayor al recomendado por los analistas nutricionales y expertos en productos cárnicos quienes indican que el charque que tiene un contenido de humedad menores al 10% son los mejores (Soria M.O., 2003).

El valor de la concentración de humedad en el producto final influye en el índice de conversión, que para el presente estudio de caso es 0.41 Kg de charque/ Kg de carne fresca, este valor es mayor al reportado por Jiménez (2003), quien señala un valor de 0.34 para el corte mayor, pierna. La diferencia que se observa depende de dos factores: el tiempo de secado y la concentración de humedad, puesto que ha menor tiempo de secado mayor contenido de humedad y consecuentemente mayor peso del charque.

Desde el punto de vista del microempresario, el índice de conversión alto es positivo porque el charque tiene mayor peso y el precio es también mayor, o por el contrario cuanto más seco menor es el peso, por lo tanto el precio es bajo. Sin embargo, la probabilidad de que exista desarrollo de microorganismos patógenos, por la elevada concentración de humedad, es anulada con el manejo higiénico y embolsado en envases especiales del producto final.

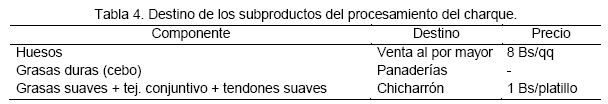

Subproductos del procesamiento del charque

Durante el procesamiento de la carne fresca de llama en charque, se producen subproductos como ser los huesos, grasas duras (cebo), grasas suaves, tejido conjuntivo, nervios suaves y tendones. En la Tabla 4 se observa el destino y utilidad que se le da a estos subproductos.

Conclusiones

La microempresa "Delicias" se constituye como una de las pioneras dentro del rubro del procesamiento de la carne de llama tecnificada, el personal que trabaja ha sido objeto de capacitaciones constantes y han logrado poner en práctica todo lo aprendido, a pesar de todo ello, desde el punto de vista de las instalaciones e infraestructura que posee, no son las más adecuadas pero se adaptan a las condiciones mínimas de procesamiento semi-industrial, puesto que se observa ambientes exclusivos para el procesamiento y áreas exclusivas para el secado, además existe un cuidado en utilizar ropa de trabajo por parte de los empleados para el manipuleo de la carne.

Sin embargo, la microempresa debe seguir mejorando en algunos aspectos como el uso de mesas recubiertas con laminas de acero inoxidable, el uso de guantes especiales y todo material que entre en contacto directo con la carne debería ser de un material que no cause reacciones de oxidación. El uso de equipos como la estrujadora, la selladora y la balanza son indicadores de una clara innovación de técnicas en el procesamiento de charque. La cámara solar con la cual que cuenta garantiza el secado higiénico de los filetes de carne y no permite el contacto directo con el medio ambiente externo (presencia de insectos, polvo, residuos vegetales, etc.).

Lo mencionado anteriormente son aspectos mejorados, con relación al procesamiento tradicional del charque, esta situación favorece a la aceptación del producto en un mercado que tiene cierto grado de exigencia en calidad e higiene. Sin embargo, a pesar de lo señalado existe cierta carencia de conocimientos por parte de los procesadores con respecto a la calidad de la materia prima, por ejemplo, se emplea carne de animales de origen desconocido y no se conoce la forma en que fue faenado, detalles que al final determinan la calidad de la carne fresca por ende la calidad del charque a obtener, la coloración oscura de la carne fresca se refleja en una coloración también oscura del charque obtenido.

Por otro lado, la presencia de sarcocystiosis es evidente en animales mayores a dos años y es inevitable que en la carne que se procesa también exista presencia de quistes, los cuales son extraídos al momento del fileteado pero no garantiza que la carne esté libre de quistes. Aunque este aspecto deja de ser preocupante porque la sal y los rayos del sol inactivan a este parásito.

Los aspectos señalados evidentemente no dependen de los procesadores de charque sino de los productores que ofertan su ganado en pie o carcasas a intermediarios quienes finalmente proveen a los procesadores de charque, por lo tanto mejorar este aspecto está más relacionado con los productores que con los procesadores.

Finalmente la microempresa Delicias tiene el desafío de introducir innovaciones en el producto acabado; tal es como el desmenuzado de las lonjas y entrar en el campo del procesamiento del charque pre cocido, ambos procesos facilitan el preparado para el consumidor, por lo tanto la microempresa aumentará la calidad y cantidad y lograra que el producto se posesione en un segmento de la sociedad que valore la calidad de la carne de llama y el producto transformado como es el charque.

Notas

56 Material sintético de polipropileno, tejido en forma de red o mallas poligonales utilizado para dar semisombra en viveros forestales.

57 Músculos del hueso sacro y parte del lomo fino.

58 Cámara solar tipo túnel con cubierta de policarbonato celular transparente de 4 mm de grosor, cuenta con ventanas laterales cubiertas con malla milimétrica.

Bibliografía

Jiménez, T. 2003. Factibilidad técnico - económica en la producción de charque de llama (Lama glama) con diferentes métodos de deshidratado. EnIII Congreso Mundial de Camélidos. Potosí, Bolivia, Tomo II. Universidad Técnica de Oruro, Facultad de Agronomía. Empresa MILENIUM S.R.L. [ Links ]

Saavedra, A.F. 1993. Deshidratado solar técnico de carne de llama. Proyecto Energía Solar - UMSS, Consolidación Programa de Auto desarrollo Campesino (CON PAC I), Oruro Bolivia. [ Links ]

Soria, M.O. 2003. Industrialización de carne deshidratada de llama. Boletín Divulgativo, UNEPCA - ING. ENERGIA S.R.L. Oruro, Bolivia. [ Links ]