1 INTRODUCCIÓN

Ante la crisis climática y ambiental, consecuencia del calentamiento global y la emisión de gases de efecto invernadero, a nivel mundial se ha producido un gran interés por el uso de fuentes de energía renovable. Haciendo hincapié en la energía fotovoltaica, en los últimos años se ha evidenciado una reducción en los precios, y una mejora en cuanto a tecnología y eficiencia, de los componentes electrónicos requeridos para sistemas FV. Estos hechos están impulsando a la construcción de grandes proyectos de energía solar para apoyar la transición energética en distintos países del mundo (Manrique y Fernán, 2022).

No obstante, es importante tener en cuenta la conservación y el mantenimiento de una instalación solar, para que opere de forma óptima. Datos obtenidos en estudios experimentales, demuestran que la potencia suministrada por los sistemas FV disminuye cuando, sobre la superficie captadora del panel en funcionamiento, se acumula polvo y suciedad del ambiente. El polvo reduce considerablemente la producción de energía hasta en un 50% dependiendo de diversos factores ambientales como el tipo de suelo, actividad agrícola, niveles de contaminación, precipitación pluvial, viento, excrementos de aves, entre otros (Sulaiman y Razali, 2011). Para evitar esta situación, se deben realizar constantemente procesos de limpieza de los módulos FV.

En Bolivia la presencia de centrales de generación eléctrica basadas en energía solar, a la fecha es aún limitada. Sin embargo, su popularidad se está incrementando debido a su bajo impacto medioambiental. A lo largo del territorio nacional, ya es posible evidenciar la existencia de centrales de generación de gran potencia, principalmente en la región del Altiplano. Sobremanera, con la promulgación del Decreto Supremo n°4477 (el cual establece las condiciones generales para normar la actividad de Generación Distribuida, sobre todo con energía solar), cada vez más instituciones están optando por instalar sistemas de generación distribuida de baja potencia, en el sector residencial, comercial e incluso industrial. Se puede esperar una proliferación de sistemas FV en los próximos años.

Los procedimientos de limpieza de paneles FV llevados a cabo en Bolivia, se realizan con métodos manuales. Pero, resulta interesante estudiar las ventajas y beneficios que conlleva el implementar soluciones tecnológicas de limpieza, es aquí donde surge la idea de desarrollar un prototipo de máquina que limpie paneles FV. En los apartados posteriores, se expondrán el diseño y operación del prototipo, la estrategia de limpieza, el sistema mecánico, electrónico e informático, como resultado del enfoque mecatrónico para una aplicación específica. Finalmente, se describirán y discutirán los resultados de las pruebas del rendimiento del prototipo en un entorno de laboratorio.

2 PLANTEAMIENTO DEL PROBLEMA

Según estudios experimentales y la experiencia de profesionales en este ámbito, la presencia de suciedad y polvo en las celdas de un panel FV, dificulta la conversión de la luz en electricidad y, en consecuencia, degrada el rendimiento fotovoltaico. La productividad disminuye a medida que la densidad de deposición del polvo aumenta, incluso después de un corto período de exposición al aire libre sin limpieza. Esta reducción de energía generada, representa una pérdida de ingresos anuales para la instalación solar. Para prevenir esta situación, los paneles solares deben ser limpiados periódicamente (Syafiq y Rahim, 2018). No obstante, esta labor de limpieza puede tornarse compleja en ciertas circunstancias como las que son descritas a continuación.

Las plantas solares (o “parques” solares) hacen referencia a una central de generación fotovoltaica de gran potencia, están compuestas por arreglos de varios módulos FV que, conectados en serie o en paralelo según las necesidades de la demanda de energía, pueden llegar a tener longitudes de gran dimensión, abarcando superficies de varias hectáreas de terreno. Realizar procesos manuales de limpieza, de estas hileras de paneles, puede resultar demasiado caro en términos económicos, de mano de obra y de agua, (las principales plantas solares de Bolivia se encuentran en el Altiplano, zona semidesértica donde el agua es escasa), lo que supone un problema de sostenibilidad para las instalaciones solares.

Por otro lado, diversas entidades, instituciones y empresas están optando por instalar sistemas FV de baja potencia (que no compiten directamente con plantas solares en cuestión de energía generada) en sus oficinas, esto con el fin de generar energía limpia y reducir su consumo de electricidad. Estos sistemas FV, debido a su versatilidad y relativa sencillez de instalación, pueden ser ubicados en techos de edificios, azoteas u otros lugares de difícil acceso. Realizar la limpieza manual de estos, supone un factor de riesgo de trabajo en alturas para los operarios que, a la par, complica su proceso.

3 OBJETIVOS

Frente a lo expuesto, el objetivo general de este proyecto es: desarrollar un prototipo de máquina de limpieza de paneles fotovoltaicos.

Los objetivos específicos son:

Analizar requerimientos del proyecto.

Diseñar la estructura mecánica del prototipo.

Diseñar el conexionado electrónico de los distintos sensores, actuadores y demás componentes.

Desarrollar un programa informático para los procesos que el prototipo desempeñará.

Integrar los diferentes sistemas desarrollados.

4 MARCO TEÓRICO

4.1 Energía Solar Fotovoltaica

La radiación solar puede tener diversas aplicaciones; desde aparatos de calefacción, hornos solares, destilación de agua y técnicas de deshidratación, han sido algunas técnicas ideadas por el ser humano para aprovechar este recurso que es, casi, una fuente de energía inagotable. Pero una de las aplicaciones más interesantes, y que se está desarrollando bastante en la actualidad, es la electricidad obtenida directamente de la conversión de energía solar, a través de paneles FV conectados entre sí (Sampaio y González, 2017).

4.1.1 Módulos fotovoltaicos

De acuerdo a Birhuett (2016), un módulo solar está compuesto por la agrupación de varias celdas fotovoltaicas, conectadas en una configuración en serie o en paralelo, para generar una tensión y corriente determinadas. Las tensiones nominales generalmente utilizadas para conformar un módulo PV, son de 12, 24 y 48 V, y pueden proporcionar potencias de salida de hasta 500 W. La limitación para agrupar celdas fotovoltaicas, viene dada por los tamaños prácticos para que un módulo pueda ser transportado y manipulado.

Las celdas fotovoltaicas conectadas, se encapsulan de forma que estén protegidas de las condiciones climáticas extremas a las que estarán expuestas; y para mejorar su rendimiento óptimo. En este sentido, un módulo FV también se compondrá por una cubierta frontal, un encapsulante, una cubierta posterior, y un marco de aluminio anodizado que proporciona rigidez y resistencia mecánica al módulo.

4.1.2 Aspectos sobre la limpieza de paneles fotovoltaicos

Castro Martínez (2019), establece que los métodos de limpieza de paneles FV más usados son los procedimientos manuales. Sin embargo, estos pueden resultar demasiado costosos en términos económicos, de mano de obra y de agua. Entre los métodos de limpieza manual se tienen:

Limpieza con pértiga y agua, en este método un operario emplea una pértiga en la que se acopla un cepillo y algún dispositivo de inyección de agua a presión.

Limpieza con agua a presión, en este método un camión cisterna se desplaza entre las hileras de paneles mientras un operador deja caer agua sobre las superficies captadoras.

Limpieza con vapor de agua, similar al sistema anterior, pero en este se acopla un sistema calefactor para producir vapor y una campana para redirigirlo.

Limpieza por rodillo autopropulsado, en este método un sistema de rodillos acoplados a un vehículo motorizado, limpian los paneles.

No obstante, la implementación de soluciones automatizadas, están siendo cada vez más populares debido a las ventajas que traen consigo. Estos métodos son:

Limpieza mecánica automática, en este método un dispositivo automatizado está instalado en la propia estructura de los paneles y va recorriendo y limpiando, a través de rodillos, las superficies captadoras.

Limpieza mediante robots pequeños, se plantea la utilización de robots que limpian los módulos, recorriendo de forma libre y automática las superficies captadoras. Estos sistemas son desarrollados a nivel experimental y suelen ser usados en instalaciones de suelo pequeñas.

4.2 Microcontroladores PIC

Un microcontrolador es un tipo de sistema embebido o, dicho en otras palabras, una herramienta de computación utilizada para ejecutar tareas de control las cuales se programan en un lenguaje ensamblador.

Según Reinoso, Mena, Pilatasing y Sánchez (2018), el microcontrolador PIC (Periphereal Interface Controller) es un circuito integrado programable, fabricado por la empresa Microchip Technology INC. Este fabricante ofrece diversidad de gamas de microcontroladores para cualquier necesidad o aplicación. Según el número de terminales se clasifican en gama baja, media y alta.

4.3 Baterías de litio hierro - fosfato

Peña Ordoñez (2011) expresa que las baterías de litio hierro - fosfato (LiFePO4), son un tipo de batería recargable de ion-litio con un cátodo de fosfato de hierro-litio (variación de las baterías de ion de litio con cátodo de LiCoO2). Entre las características del fosfato de hierro litio (LiFePO4), se menciona que: posee un bajo costo, no es tóxico, tiene una alta abundancia de hierro lo que le da una excelente estabilidad térmica, buenas características de seguridad y un rendimiento electroquímico bueno, características que la hacen ideal para aplicaciones solares.

4.4 Método de dimensionamiento de motores DC

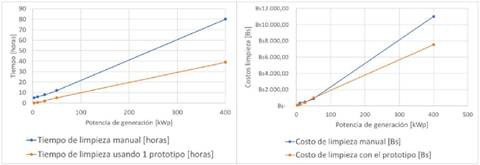

De acuerdo a investigaciones del Centro para Innovación en el Desarrollo de Productos del Instituto Tecnológico de Massachusetts (Young, 2007), un método eficaz para dimensionar motores DC, es comprendiendo sus curvas características. Para cada motor, hay una curva de par/velocidad específica y una curva de potencia (ver Figura 1). Hay que tener en cuenta que el par es inversamente proporcional a la velocidad del eje de salida.

Fuente: Young, 2017. MIT Center for Innovation in Product Development.

Figura 1: Curvas características de un motor DC.

Considerando que la curva de par/velocidad es bastante lineal, se puede trazar dos puntos, a partir de las especificaciones del motor, generando un modelo lineal que proporcionará muy buenas aproximaciones sobre la velocidad a un determinado par y viceversa. Esta característica es generalmente cierta cuando la curva representa la salida directa del motor, o una salida reducida de engranaje simple. Si las especificaciones se dan como dos puntos, es seguro asumir una curva lineal.

4.5 Módulo Bluetooth HC-05

El HC-05 es un dispositivo de comunicación inalámbrica que permite conectar proyectos electrónicos a un smartphone o PC, a través del protocolo UART RS 232 serial (Forero Rios y col., 2016). La tarjeta incluye un adaptador con 6 pines que son: EN, VCC, GND, TX, RX, STATE.

Entre sus características, se puede mencionar que: es de clase 2 (alcance de 5 a 10 metros), su voltaje de operación es 3.3 V DC, Baud rate por defecto igual a 9600, y corriente de operación menor a 40 mA.

5 METODOLOGÍA

El proceso de investigación para la elaboración de la ingeniería de este proyecto, siguió un enfoque mixto; es del tipo aplicada y descriptiva, puesto que la principal premisa es resolver el problema planteado de forma práctica y posteriormente presentar los resultados.

En la limpieza de sistemas FV, se debe tomar en cuenta los siguientes factores: los módulos no tienen un tamaño estandarizado, pueden variar de acuerdo al fabricante. En su instalación, el ángulo de inclinación de exposición al sol no será siempre el mismo, dependerá de la inclinación del tejado de la vivienda o estructura. Por otro lado, se vio por conveniente realizar una limpieza en seco haciendo uso de cepillos rotatorios (ante la poca disponibilidad de agua). Finalmente, no se desea añadir un peso mayor a 20 kg sobre los módulos FV, evitando daños y deformaciones debido a cargas.

Sobre la base de estas consideraciones, el prototipo cuenta con las siguientes características:

Tiene un diseño modular, de fácil transporte y ligero. Al contener la masa del equipo, se reduce el consumo de energía total.

Puede adaptarse en longitud, para operar en distintos tamaños de paneles y sin requerir un sistema de rieles o guías.

Cuenta con un cepillo giratorio, cuya longitud es la misma que la de los módulos, para realizar el barrido de extremo a extremo, sin la necesidad de que la estructura del prototipo realice un giro de 180 grados (simplemente invierte la dirección de su recorrido).

El cepillo rota en sentido opuesto al movimiento del prototipo (evitando que el polvo removido se asiente nuevamente sobre las partes limpiadas) y puede ser reemplazado por cepillos de distintos diámetros o longitudes (hasta 1,8 m de largo y 14 cm de diámetro).

En el desarrollo se identificó los componentes principales requeridos. Se diseñó la estructura mecánica, para luego mecanizar y ensamblar cada una de las piezas. En lo que refiere a la electrónica, se desarrolló la placa del circuito electrónico, validando su correcto funcionamiento. A la par, se desarrolló el programa informático, compuesto por el software del microcontrolador y el software de la aplicación de Android (para controlar al prototipo a distancia). Finalmente, se integraron todos los sistemas desarrollados, ajustando parámetros electrónicos, mecánicos y de software.

6 DISEÑO, DESARROLLO Y PROTOTIPADO

6.1 Estructura mecánica

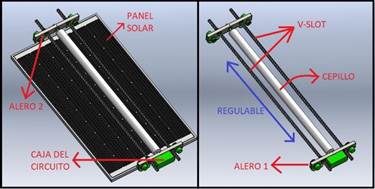

Esta sección presenta el proceso de diseño y manufactura de las principales piezas que componen la estructura mecánica del prototipo: mecanismo para regular la longitud del sistema, aleros, ruedas, dimensionamiento del cepillo de limpieza, y motores implementados. La Figura 2, expone el ensamble total, realizado mediante el software CAD SolidWorks.

6.1.1 Mecanismo para regular la longitud del sistema

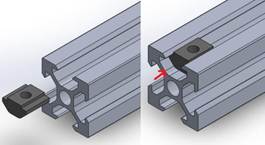

La característica modular y regulable de la estructura mecánica, en lo que refiere a la longitud del prototipo, se logró a partir de la implementación de un par de perfiles de aluminio V-SLOT 2020, y al diseño de un mecanismo de sujeción; estos perfiles disponen de una ranura en forma de “v” en la cual puede ingresar una tuerca y deslizarse, a través de todo el largo del perfil, para ajustarse en una posición determinada mediante pernos (ver Figura 3).

El V-SLOT está fabricado con una aleación de aluminio 6063, lo que permite tener una estructura robusta pero ligera, ideal para la presente aplicación. Se cuenta con una sección transversal de 20 mm de lado y una longitud de 2 m. (esta última medida permite regular el largo del prototipo hasta en 1,8 m). Toda la barra pesa 0,93 kg.

A partir de esas dimensiones de la barra de aluminio, es evidente suponer que la pieza va presentar una flexión generada por su propio peso, cuando se apoya en ambos extremos. Se realizó un análisis estático para determinar dicha deformación máxima; la carga se calcula en la Ecuación (1):

donde:

F es la fuerza que actúa sobre la barra.

m es la masa.

g es la aceleración gravitacional en Cochabamba.

Con una geometría fija aplicada en cada extremo del perfil de aluminio, y la fuerza de 9,07 N calculada previamente, se observa en el análisis una deformación por flexión máxima de 1,43 mm en el centro de la barra. No obstante, esta magnitud de deformación no afecta el diseño y funciones del prototipo.

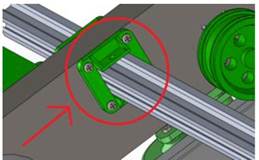

Las tuercas deslizantes, mencionadas previamente, están atornilladas a los “sujetadores” los cuales se acoplan en los aleros del prototipo (sobre los que se hablará posteriormente), como se ve en la Figura 4. Los sujetadores se fabricaron mediante la técnica de impresión aditiva 3D, utilizando filamento de acrilonitrilo butadieno estireno (ABS), cuyas propiedades de resistencia mecánica e impacto son adecuadas para estas piezas en cuestión.

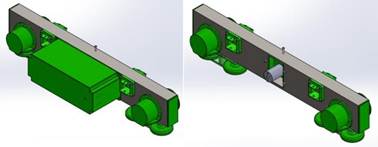

6.1.2 Aleros del prototipo

La estructura del prototipo cuenta con un par de estas piezas (ver Figura 5), que son las más grandes después de los perfiles v-slot, y son indispensables puesto que sobre las mismas están acoplados los sujetadores (mencionados previamente), las ruedas, los motores, la caja del circuito, el cepillo giratorio y los sensores. Estos aleros disponen de dos aberturas, por donde atraviesan los perfiles V-SLOT.

El nombre de “alero” se debe al lugar donde están instaladas; en ambos extremos laterales, que, a su vez, corresponden en las partes posterior e inferior de la estructura del prototipo. Ambas piezas están fabricadas a partir de un tubo rectangular de acero al carbono, designación SAE 1008 (medidas de 30 por 70 mm y espesor de 1,2 mm), y fueron mecanizadas en una máquina CNC de corte plasma.

Estas piezas están sometidas únicamente a cargas producidas por el peso de los componentes electrónicos. Para nuestros fines, estas cargas por su magnitud pueden ser despreciadas.

6.1.3 Ruedas

La estructura del prototipo dispone de cuatro ruedas para su desplazamiento y ocho ruedas de apoyo (dos y cuatro en cada alero respectivamente). Las ruedas de “desplazamiento” fueron diseñadas en base a las dimensiones del eje del motor JGB37-520 y para su manufactura se utilizó la técnica de impresión aditiva 3D utilizando filamento ABS, cuyas propiedades de resistencia mecánica e impacto son adecuadas para estas piezas en cuestión.

Las ruedas de “apoyo” son aquellas que se acomodan en la parte lateral del marco del panel solar, y son fundamentales puesto que permitirán que el prototipo pueda operar en superficies de paneles con cierto grado de inclinación (evitando el resbalamiento), y servirán como apoyo en caso de que en el arreglo fotovoltaico existan algunos centímetros de separación entre panel y panel.

El dimensionamiento de las ruedas de apoyo, está basado en un análisis de resistencia estática. Se realizó un estudio en el caso más extremo; el panel solar, sometido a la limpieza, está en una posición totalmente vertical a la superficie terrestre, por este motivo todo el peso del prototipo (13,3 kg) recae sobre estas ruedas. La fuerza generada a partir del peso del prototipo se calculó en la Ecuación (2):

Cuyo resultado es dividido en dos, (se cuenta con un par de este conjunto piezas, lo que hace un total de 4 ruedas de apoyo en cada alero), y resulta aproximadamente 66 N, valor utilizado en el análisis

Los resultados, determinan que las piezas no sufrirán daños. La tensión mínima calculada dio un resultado de 20 324 Nm-2 y la máxima es 26 400 936 Nm-2. Por otro lado, se tiene una deformación máxima de 0,005 mm, y una distribución de factor de seguridad de 11 (las ruedas pueden tolerar hasta once veces el peso de la carga en el escenario más extremo).

6.1.4 Dimensionamiento del motor para el cepillado

El cepillo giratorio implementado en las pruebas y validaciones del prototipo, tiene una longitud de 90 cm por 10 cm de ancho (tomando en cuenta el eje y la longitud de las cerdas), las cerdas tienen un diámetro de 0.3 mm (material más delgado disponible en el mercado nacional, para evitar rayaduras en el panel) y están hechas de material nailon. El eje fabricado a partir de alambre galvanizado tiene 0.65 mm de diámetro. Todo el cepillo pesa 420 gramos.

A partir de estos datos, se calculó el torque requerido en la Ecuación 3, para hacer girar el cepillo a una velocidad constante y despreciando la fricción (el cepillo no se adhiere a la superficie del panel). Esto ayudará a seleccionar un motor para la acción del cepillado.

donde:

t es el torque requerido.

F es la fuerza producida por el peso del cepillo.

r es el radio total del cepillo.

Mediante este resultado se seleccionó al motor DC de caja reductora JGA25- 370, cuyo torque nominal de acuerdo al fabricante es de 2,3 kg • cm. Un motor de caja reductora es la combinación de un motor eléctrico y un engranaje que se encarga de que el eje de accionamiento gire con una velocidad inferior, pero a un torque esencialmente mayor que el del motor.

Complementariamente, se calculó el par de arranque con el momento de inercia, para ello se empleó la Ecuación (4), que corresponde al momento de inercia de un cilindro de base circular (se aproxima la forma del cepillo a este tipo de cuerpo geométrico):

donde:

Por otro lado, con la velocidad nominal que el fabricante del motor garantiza (620 rpm equivalentes a 64,92 rad s-1), se procede calculando la aceleración angular con la Ecuación (5):

donde:

α es la aceleración angular.

𝜔 es la velocidad angular

t es el tiempo en que se demora alcanzar la velocidad final.

Con ambos resultados, momento de inercia y aceleración angular, se calculó el torque en la Ecuación (6). Este resultado, se adiciona al torque en velocidad constante, en la Ecuación (7):

Este resultado es menor al torque nominal que el fabricante del motor garantiza, lo que afirma que el JGA25-370 puede arrancar la acción giratoria del cepillo, alcanzando su velocidad final en un tiempo aproximado a 2 segundos.

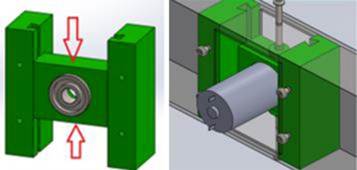

6.1.5 Dimensionamiento del rodamiento

Para reducir la fricción generada en el movimiento rotatorio, se seleccionó un rodamiento rígido radial de bolas con medidas de: 8 mm de diámetro interno, 22 mm de diámetro externo y 7 mm de ancho, bajo los siguientes criterios: capacidad de soportar cargas radiales y límite de velocidad.

Fuente: Elaboración propia.

Figura 6: Disposición del rodamiento y del acople en cada extremo del eje del cepillo.

Este rodamiento está dispuesto en un apoyo fijo (pieza diseñada) que proporciona soporte radial y fijación axial en ambos sentidos. La cualidad de este soporte, es que está diseñado para poder desplazarse en un carril, permitiendo que el usuario pueda regular la altura ideal del cepillo, a través de dos tornillos M3 de 30 mm de largo (ver Figura 6). La misma idea se repite al otro extremo, pero en vez de ubicarse el rodamiento, se ubica el acople.

6.1.6 Dimensionamiento de los motores de desplazamiento

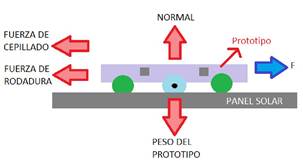

El dimensionamiento de los motores de desplazamiento, se realizó calculando el torque requerido para mover el peso del prototipo (en la etapa de diseño se estimó el peso de la estructura a partir de los materiales empleados y simulaciones del CAD, esta estimación dio 13,28 kg). En primera instancia se determinó la fuerza necesaria que deben ejercer los motores. Esta fuerza es igual a la suma de la fuerza de cepillado más la fuerza de rodadura (ver Figura 7), la expresión resultante es:

donde:

Fuente: Elaboración propia

Figura 7: Diagrama de fuerzas para determinar la fuerza requerida para desplazar al prototipo.

La fuerza de cepillado se desprecia debido a su magnitud. Posteriormente, la fuerza de rodadura se calculó en la Ecuación 9, donde el valor de la Normal viene dado por el producto entre el peso del prototipo y la aceleración gravitacional. Este valor es multiplicado por el coeficiente de fricción entre el caucho y aluminio (ruedas del prototipo apoyadas en el marco del panel) cuyo valor, según Á. F. García (2020), oscila entre 0.4 y 0.6.

Posteriormente, conociendo el valor de la fuerza y el radio de las ruedas acopladas al motor, se calculó el torque en la Ecuación 10, cuya expresión es igual a:

Este resultado se dividió entre los 4 motores, disponibles en el prototipo para el desplazamiento a velocidad constante. Con este dato, se seleccionó un motor DC de caja reductora JGB37-520.

Una vez seleccionado el motor, se establecieron relaciones lineales, utilizando los datos que el fabricante proporciona, para aproximar la velocidad que tendrá el motor en el punto del torque calculado. Con esto se estima que el motor girará a 18 rpm en el torque calculado (5,79 kg ∙ cm) y, conociendo el valor del radio de la rueda acoplada al motor (0,035 m), se calculó la velocidad en m s-1 en la Ecuación 11. Esta es la velocidad aproximada a la que se desplaza el prototipo limpiador de paneles solares.

Adicionalmente, para asegurar que el motor pueda arrancar llegando a su velocidad final en un tiempo estimado de 0,5 s, se calculó el par de arranque; primero se calcula el momento de inercia de la rueda en la Ecuación 12, cuya geometría puede aproximarse a un cilindro:

Seguidamente, con la velocidad previamente obtenida, y transformándola a radianes sobre segundo (1,886 rad s-1), se calculó la aceleración angular en la Ecuación (13):

Utilizando los resultados del momento de inercia y aceleración angular, se calculó el torque necesario para arrancar al prototipo en la Ecuación (14):

Este resultado se suma al torque, en velocidad constante, cuya expresión queda como:

Se puede apreciar que el torque de arranque es mucho menor al torque de Stall del motor (31 kg-cm). Este hecho garantiza que los 4 motores seleccionados podrán arrancar al prototipo en un tiempo incluso menor a los 0,5 s (dato utilizado en el cálculo de la aceleración angular).

Empleando la misma lógica de las relaciones lineales, se puede estimar el consumo de corriente del motor seleccionado de acuerdo a los datos que el fabricante del motor proporciona. Los datos que se observaron en las gráficas lineales, estiman una corriente de 0,24 A (en un torque de 5,79 kg • cm), que al multiplicarlo por 4 (para los 4 motores de desplazamiento del prototipo) resulta 0,94 A. Este último dato se utilizará en el dimensionamiento de la batería.

6.2 Diseño electrónico

6.2.1 El microcontrolador

El microcontrolador implementado para ejecutar las tareas de control del prototipo, es un PIC16F628A. Se seleccionó este dispositivo porque cuenta con un oscilador interno de 4MHz (evitando el uso de osciladores externos), tiene funciones periféricas de recepción y transmisión asíncrono universal (UART, por sus siglas en inglés) lo cual permite comunicar de forma inalámbrica al prototipo con un mando a distancia (un smartphone) a través de señal bluetooth. Finalmente, es capaz de operar con interrupciones (esencial en la etapa de programación) y es compatible con diversos sensores y módulos electrónicos.

Se emplearon los 16 pines de entrada y salida del microcontrolador: 10 pines para los 5 motores, 2 pines para el dispositivo bluetooth, 2 pines para los 2 sensores de contacto fin de carrera, un pin para encendido de un led y un pin para el master-clear.

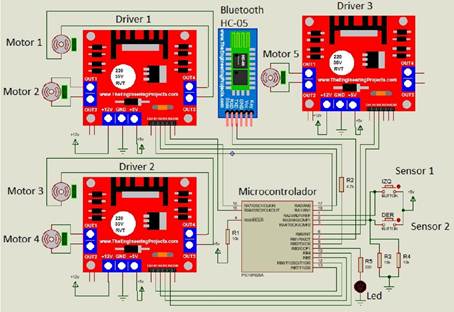

El microcontrolador cuenta con un encapsulado de 18 pines, por lo que los dos pines restantes corresponden a los pines de alimentación (5 V). El esquema detallado del circuito se muestra en la Figura 8.

6.2.2 Funcionamiento de los motores

Para el control del sentido de giro, de los motores de desplazamiento y cepillado, se empleó un módulo driver “puente h” L298N. Este dispositivo posee dos canales que le permiten controlar hasta dos motores; en este aspecto se hace uso de 3 drivers, para los cuatro motores de desplazamiento y para el quinto motor de cepillado. Se seleccionó este componente de acuerdo a los rangos de operación de voltaje y corriente adecuados a los motores.

Cada motor conectado al driver, requiere de dos pines digitales del microcontrolador PIC16F628A. Los pines utilizados son: A1, A0, A7, A6, B7, B6, B5 y B4, correspondientes a los 4 motores de desplazamiento. Para el motor de cepillado quedan reservados los pines B0 y B3.

6.2.3 Comunicación inalámbrica vía bluetooth

El usuario puede controlar el prototipo a distancia haciendo uso de su móvil celular. Esto se logra a partir de una conexión bluetooth, generada por un dispositivo electrónico: el módulo HC-05. Este componente se conecta al microcontrolador en el puerto serie UART, vale decir los pines Rx y Tx. correspondientes a la transmisión y recepción de datos. Por recomendación del fabricante del módulo, entre las conexiones se colocó una resistencia con un valor de 4,7 kΩ.

En la programación se estableció una comunicación serie de 9600 baudios, enviando datos en grupos de 8 bits. Ambos dispositivos, están en sincronía y usan el mismo baudrate.

Es importante señalar que este dispositivo es de clase 2 (los dispositivos Bluetooth se clasifican en diferentes clases dependiendo de su potencia de transmisión, y de su cobertura efectiva), es decir que tiene un alcance de 10 metros. En una planta FV de grandes dimensiones se tendría que implementar un dispositivo de clase 1, los cuales tienen alcances de hasta 100 metros, o considerar un sistema de radio comunicación.

6.2.4 Sensores de contacto

El prototipo puede determinar su posición en la hilera de paneles, a partir de dos sensores de contacto “fin de carrera” ubicados en el lateral izquierdo y derecho de uno de los aleros (ver Figura 9). Estos son básicamente dos pulsadores que cambian de estado (alto y bajo) cada vez que son presionados en el instante en que el prototipo llega al límite izquierdo o derecho de la estructura de paneles. Para lograr este proceso, se añadió al circuito una resistencia de 10 kW en configuración pull- down. A partir de este cambio, el algoritmo del programa es capaz de invertir el sentido de giro o detener los motores de desplazamiento y cepillado.

Debido al accionamiento mecánico, este dispositivo es propenso a desgastarse. El fabricante recomienda reemplazarlo cada 10 000 ciclos.

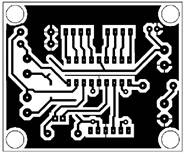

6.2.5 Placa del circuito electrónico

Para instalar e interconectar todos los componentes electrónicos, a excepción de los drivers L298N, se realizó el diseño de una placa de circuito impreso (PCB). De esta manera, se redujo el número de cables en las conexiones, utilizando en su reemplazo pistas conductoras de cobre, logrando obtener un sistema más robusto y compacto (ver Figura 10). La PCB fue diseñada con el software Proteus.

Para validar su correcto funcionamiento, previamente a la soldadura de los componentes electrónicos, se realizó un testeo de continuidad en las vías conductoras, empleando un multímetro.

6.2.6 Fuente de energía

Para energizar el sistema eléctrico del prototipo, se optó por utilizar una batería litio hierro - fosfato LS4000, entre los criterios de selección se tomaron en cuenta: el voltaje de salida, la capacidad, la vida útil, la resistencia a temperaturas elevadas y costos. Una característica importante de esta batería, es que tiene incorporado un regulador electrónico de voltaje, el cual controla la sobrecarga y la sobre-descarga de la batería, permitiendo conectar un panel solar para el proceso de carga.

Esta batería cuenta con dos salidas de voltaje; una de 12,8V que se utilizará para los motores, y la otra salida de 5V para alimentar al circuito electrónico. De acuerdo a su datasheet, tiene una capacidad máxima de 4000 mAh, lo que limita que los componentes del prototipo no tengan un consumo mayor a esta intensidad de corriente en ningún momento; previamente se estimó que los cuatro motores de desplazamiento funcionan con 0,94 A, el quinto motor de cepillado con 0,20 A, y finalmente, consultando los datasheets del microcontrolador y el módulo Bluetooth, se tiene un consumo de 12 y 8 microAmperios respectivamente. Realizando una sumatoria de todas estas intensidades se observa un consumo de corriente muy por debajo del límite de capacidad de la batería (4 amperios en una hora) lo que garantiza su correcto funcionamiento:

Posteriormente, en la sección de resultados, se verificará que esta estimación de corriente es muy aproximada al valor real medido con una pinza amperimétrica.

De acuerdo al fabricante, esta batería tiene una vida útil de 8000 a 10 000 ciclos de carga, y puede recargarse mediante un panel solar de 10W. Puede operar en un rango de temperatura de -20C a +50C, lo que la vuelve adecuada para aplicaciones solares.

6.3 Programación

La programación y desarrollo de software en este proyecto, se dividió en dos partes: un algoritmo para que el microcontrolador controle los procesos e interactúe con el hardware, y un programa de aplicación Android, para que el usuario controle el sistema a distancia, a través de su celular.

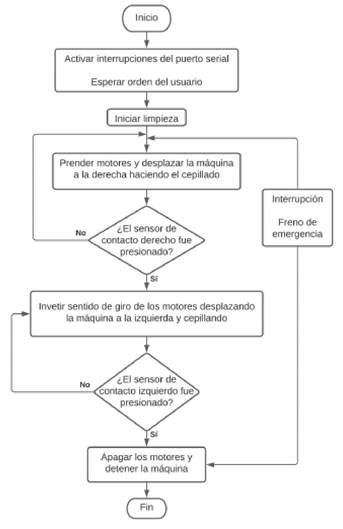

6.3.1 Algoritmo para el control de los procesos del prototipo

El algoritmo codificado en sistema hexadecimal y cargado a la memoria del programa del microcontrolador, es representado en el diagrama de flujo de la Figura 11. En primera instancia, se activa el protocolo de interrupciones del puerto serial, y a partir de esta configuración, el microcontrolador recibe los datos que el usuario manda vía bluetooth. Una vez recibida la orden de realizar la limpieza, se inicia el desplazamiento del prototipo, y el microcontrolador controla el sentido de giro de los motores. Cuando el prototipo llega a alguno de los extremos de la hilera de paneles, y los sensores de contacto se accionan, se invierte la dirección del desplazamiento (repasando el área limpiada), o se detiene el funcionamiento del equipo dando por terminada la labor de limpieza.

Adicionalmente, en el código fuente se añadieron otras opciones correspondientes a un freno de emergencia, y el encendido de un led, el cual es un indicador del funcionamiento del sistema. También, se configuraron los fuses habilitando el master clear y el oscilador RC interno del microcontrolador. Finalmente, se incluyó la librería RS232 estableciendo la velocidad de comunicación del dispositivo bluetooth a 9600 baudios, velocidad por defecto del HC-05.

6.3.2 Programa de la aplicación android

El algoritmo de la aplicación android, básicamente empareja al celular con el prototipo, para que el usuario pueda controlar las distintas tareas (empezar o detener la limpieza). Tanto la programación de esta aplicación, como el desarrollo de la interfaz gráfica, se realizan con la herramienta MIT App Inventor.

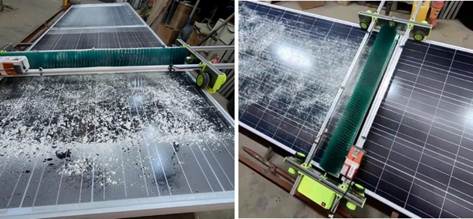

7 PRUEBAS EXPERIMENTALES Y RESULTADOS

Las pruebas se realizaron en un ambiente de laboratorio, el cual estaba constituido por un par de paneles FV de 270 W (cada uno de 1650 mm de largo por 992 mm de ancho y 40 mm de espesor), dispuestos de forma horizontal y con 30 grados de inclinación (ver Figura 12). Se procedió esparciendo harina sobre las superficies captadoras, simulando una capa de polvo asentada, y haciendo funcionar al prototipo para analizar el proceso de limpieza. En las pruebas, la harina fue removida totalmente a medida que el prototipo se iba desplazando por los paneles; utilizando un voltímetro se registró el voltaje de salida a circuito abierto de los paneles FV sucios, la medición mostraba una lectura de 14.71 V generados. Al terminar la limpieza, se registró un incremento del voltaje de salida a 17.46 V.

También se analizaron: el correcto funcionamiento de su estructura mecánica, su consumo de corriente, velocidad, desplazamiento máximo y capacidad para limpiar cierta cantidad de metros cuadrados en una jornada. Finalmente se realizó un análisis financiero básico para determinar la rentabilidad del proyecto.

Para la medición del consumo de corriente de todo el sistema, se utilizó una pinza amperimétrica que registró una intensidad máxima de 1,08 A (valor bastante aproximado a la estimación realizada en el dimensionamiento de la batería) en el instante en que los motores iniciaron el arranque. Posteriormente, se dividió la capacidad de la batería (4000 mAh, dato extraído del datasheet) con este consumo de corriente, obteniendo un tiempo de autonomía de 3,7 horas hasta una descarga completa.

Previamente, en el dimensionamiento de los motores, se estimó que la velocidad del prototipo sería de 0,06 m s-1. Para comprobar dicha aproximación, se realizaron pruebas de velocidad, cronometrando el tiempo que tardaba el prototipo en desplazarse por todo el arreglo FV. Los resultados fueron tabulados, y, empleando la media de estas mediciones, se determinó que la velocidad real del prototipo es de 0,05 m s-1.

Conocidos los datos del tiempo de duración de la batería (3,7 h equivalente a 13 320 s) y la velocidad del prototipo, se determinó que la distancia máxima que el prototipo puede recorrer realizando la limpieza, es igual a 746 m lineales, hasta agotar la batería. Posteriormente, conociendo la longitud del cepillo utilizado en las pruebas (0,9 metros, misma longitud que el ancho del panel), se calculó la capacidad del prototipo de la siguiente manera:

El siguiente paso, fue determinar cuántos metros cuadrados puede limpiar en una jornada de limpieza. Como cada día laboral se compone de ocho horas de trabajo, se multiplicó la capacidad por 8:

Con este resultado, se puede estimar el tiempo de limpieza, del prototipo, para determinadas instalaciones solares; simplemente se divide la superficie del generador fotovoltaico con este resultado. Se realizó el análisis para 5 instituciones: Energética, Mamut, Banco Bisa regional Cochabamba, Banco Bisa regional Santa Cruz y la Planta solar El Sena, de las cuales sí se pudo tener acceso a información con respecto a los gastos asociados a la limpieza y tiempos (Tabla 1).

Table 1 Tiempos y costos de limpieza manual para diversas instituciones

| Instalación | Potencia Generada [kWp] | Superficie de los paneles PV [m2] | Tiempo de limpieza Manual [h] | Costo de limpieza Manual [Bs] |

| Energética | 2,7 | 13 | 5 | 70,00 |

| Mamut | 10 | 40 | 6 | 350,00 |

| Banco Bisa Cbba. | 25 | 125 | 8 | 470,00 |

| Banco Bisa Sta. Cruz | 50 | 308 | 12 | 600,00 |

| Planta solar El Sena | 400 | 2400 | 80 | 11 000,00 |

Finalmente, sobre estos datos del tiempo, se realizó un estudio financiero para determinar la rentabilidad del prototipo. Primero se definió el volumen de inversiones para la construcción de la máquina y se determinó el periodo de vida útil para los componentes. Todo esto sirvió para hallar el costo de hora equivalente CHE, definiendo una tasa de interés del 6%, valor más bajo empleado por la industria, como tasa de retorno del capital para la inversión.

En el siguiente paso, se definieron los costos en los que se incurre al implementar el prototipo (por ejemplo, el sueldo del operador de la máquina y/o los gastos de mantenimiento). Por último, se obtiene el costo total que implica el realizar la limpieza con el prototipo (Tabla 2).

Table 2 Tiempos y costos de limpieza con el prototipo para diversas instituciones

| Instalación | Potencia Generada [kWp] | Superficie de los paneles PV [m2] | Tiempo de limpieza Prototipo [h] | Costo de limpieza Prototipo [Bs] |

| Energética | 2,7 | 13 | 0,22 | 64,20 |

| Mamut | 10 | 40 | 0,66 | 141,18 |

| Banco Bisa Cbba. | 25 | 125 | 2,1 | 410,55 |

| Banco Bisa Sta. Cruz | 50 | 308 | 5,09 | 987,87 |

| Planta solar El Sena | 400 | 2400 | 39,68 | 7539,18 |

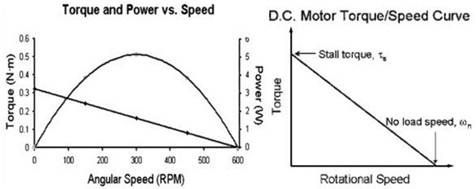

En la Figura 13 están representados los costos de limpieza manual frente a los costos de limpieza con el prototipo, para las distintas instituciones. Se puede observar que en las instalaciones entre 0 a 50 kWp se tienen costos relativamente similares. Sin embargo, a partir de instalaciones mayores a los 50 kWp, realizar la limpieza implementando el prototipo tendrá menores costos en comparación a la limpieza manual.

No obstante, este análisis de costos presentado hasta este apartado, corresponde al funcionamiento de un solo equipo de limpieza automatizado. En una planta solar es evidente que se requeriría más de un prototipo para limpiar todas las superficies captadoras, lo que reduciría aún más los tiempos de limpieza. Implementando varios equipos en una planta solar, se podría realizar la limpieza inclusive diariamente, frente a la limpieza que se realiza una vez cada 3 meses.

8 CONCLUSIONES

Este proyecto representa una solución interesante al problema de la acumulación de polvo en los paneles FV, esto considerando que, en la actualidad, en Bolivia no se han implementado métodos similares de limpieza de generadores fotovoltaicos. La fabricación representó un desafío, tomando en cuenta la limitante del tiempo establecido para terminar el proyecto, y la disponibilidad de materiales en el mercado boliviano. Un ejemplo de esto, fue la adquisición de un cepillo rotatorio cuyas dimensiones permitiesen limpiar paneles de 1,8 metros de largo, y que sus cerdas sean de un material y diámetro adecuados para no dañar las superficies captadoras. Pese a todo, el prototipo pudo fabricarse logrando una correcta integración de todos los sistemas desarrollados (mecánica, electrónica y software), dando cumplimiento al objetivo general.

Las pruebas experimentales se realizaron en un arreglo de paneles FV de 270 Wp, con una pendiente de 30° respecto del plano horizontal. Se pudo observar cómo el prototipo realizaba la limpieza de los mismos, y se determinó que es capaz de operar poco más de 180 m2 de superficie FV en una hora. En las mismas pruebas, también se registró un incremento del 16% en la producción de electricidad de los paneles limpiados.

Posteriormente, mediante un análisis económico básico, se determinó que en instalaciones solares de al menos 50 kWp de potencia generada, implementar el prototipo tendría costos menores en comparación a la limpieza manual (por ejemplo, en la planta solar El Sena de 400 kWp, el costo de limpieza automatizada es un 32% más barato frente a la manual). La tendencia de los análisis indica que mientras más grande sea la planta solar, y por ende tenga mayor superficie en metros cuadrados, los precios de limpieza con el prototipo, serán mucho menores.

Finalmente, se debe mencionar que el proceso de limpieza usando el prototipo es más rápido a medida que la planta FV es más extensa, lo que permite realizar limpiezas más frecuentes, inclusive a diario (contando con varios prototipos), contrariamente a la limpieza manual que se realiza una vez al año o cada 4 meses en distintos sistemas y plantas fotovoltaicas del país. En la planta solar El Sena, mismo ejemplo del párrafo anterior, un solo equipo podría limpiar todas las superficies captadoras en la mitad del tiempo que demanda la limpieza manual. El prototipo puede operar de noche sin interrumpir el proceso de generación de electricidad u originar sombras en los paneles.