Services on Demand

Journal

Article

Indicators

-

Cited by SciELO

Cited by SciELO -

Access statistics

Access statistics

Related links

-

Similars in

SciELO

Similars in

SciELO

Share

Acta Nova

On-line version ISSN 1683-0789

RevActaNova. vol.7 no.2 Cochabamba Sept. 2015

ARTÍCULO CIENTÍFICO

Diseño, Construcción y Evaluación de un Horno (MK3) para la Cocción de Ladrillos Artesanales

Design, Construction and Evaluation of a furnace (MK3) for firing craft bricks

Marcos Luján y Daniel Guzmán

Departamento de Ciencias Exactas e Ingeniería, Universidad Católica Boliviana San Pablo, calle M. Márquez s/n esq. Parque J. Trigo, Tupuraya, Cochabamba

Recibido: 20 de julio 2015

Aceptado: 14 de septiembre 2015

Resumen: Los productores artesanales de ladrillo en Bolivia y en toda la región sudamericana, representan un sector económico importante para la actividad de la construcción e implica a una población importante dedicada a esta actividad. Lamentablemente, los productores artesanales utilizan hornos tipo volcán para el quemado de los ladrillos que son muy ineficientes energéticamente (consumen entre 4 a 6 MJ/kg de ladrillo cocido y generan fuertes emisiones de contaminantes atmosféricos, principalmente CO y material particulado. Estas emisiones afectan seriamente la calidad del aire en las zonas peri-urbanas en las que se instala regularmente esta actividad. Como respuesta a esta problemática se desarrolló, construyó y evaluó un horno, tipo MK, que utiliza gas natural como único combustible y funciona con tres módulos de cocción. Estos módulos se alternan para funcionar sucesivamente como: horno de quema, horno de filtración/recuperación y horno de carga descarga. En la operación de quema, se utiliza un sistema de tiro invertido controlado por un ventilador, los gases calientes del horno de quema pasan a través del horno de recuperación de manera a recuperar parte de la energía térmica y filtrar las emisiones contaminantes. De esta manera se reduce el consumo de energía en un 48% y se logra también una fuerte reducción de las emisiones de contaminantes, sobre todo en cuanto a CO y material particulado. La principal desventaja del horno desarrollado es la dificultad en lograr una elevada proporción de ladrillos de primera, esto por una mala distribución vertical de la temperatura al interior del horno. Este nuevo horno se denominó MK3 por los tres módulos de quema con los que opera.

Palabras clave: Horno artesanal de ladrillo, contaminación atmosférica, factores de emisión, MK3.

Abstract: Artisanal brick producers in Bolivia and throughout the South American region, represent an important economic sector for construction activity and involves a significant population engaged in this activity. Unfortunately, artisanal producers use kilns for burning bricks that are very inefficient (consume 4 to 6 MJ / kg of fired brick) and generate strong emissions of air pollutants, mainly CO and particulate matter. These emissions affect seriously air quality in peri-urban areas where this activity is regularly installed. In response to this problem we developed, built and tested a kiln, MK type, which uses natural gas as the only fuel and works with three modules. These modules are alternated to run on as: burning furnace, furnace filtration / recovery and furnace loading and unloading in the burning operation, a system downdraft controlled by a fan is used, the hot gases from burning furnace pass through the recovery furnace so as to recover some of the heat energy and filter emissions. In this way the energy consumption is reduced by 48% and a significant reduction in pollutant emissions is also achieved, especially in terms of CO and particulate matter. The main disadvantage of the developed furnace is the difficulty in achieving a high proportion of high quality bricks, due to poor vertical distribution of temperature inside the oven. This new furnace was called MK3 because of the three modules with which it operates.

Keywords: artisan brick kiln, air pollution, emission factors, MK3.

1. Introducción

La producción de ladrillo artesanal es una actividad económica que involucra a más de 2.300 productores en toda Bolivia. Este sector produce diferentes tipos de productos de cerámica roja, pero el principal producto son los ladrillos tipo gambote (macizo), en diferentes dimensiones. Se estima que se tiene una producción anual de unos 11,8 106 millares de ladrillos, lo representa un valor de mercado de unos 830 millones de US$ por año [13]. De acuerdo a estudios realizados por el proyecto EELA (Eficiencia Energética en Ladrilleras Artesanales), existen en Bolivia unos 2.527 hornos de producción de ladrillos artesanales [13]. No cabe duda de que esta actividad productiva es una actividad económica importante y contribuye significativamente a la oferta de insumos para la construcción en todo el país.

El proceso de producción artesanal es relativamente sencillo, con muy bajo nivel de mecanización, e involucra un uso intensivo de mano de obra. La etapa de formación de los ladrillos verdes se hace esencialmente a mano y el proceso de secado es por simple exposición al sol, a campo abierto. La etapa clave del proceso es la quema de los ladrillos, que se realiza en hornos tipo volcán o colmena, este tipo de hornos requieren muy poca inversión para su construcción; el combustible utilizado para la quema en estos hornos depende mucho de los combustibles disponibles en cada región; en ciertas zonas se utiliza leña y carbón y, cuando existe gas natural, es éste combustible que se utiliza en mayor proporción.

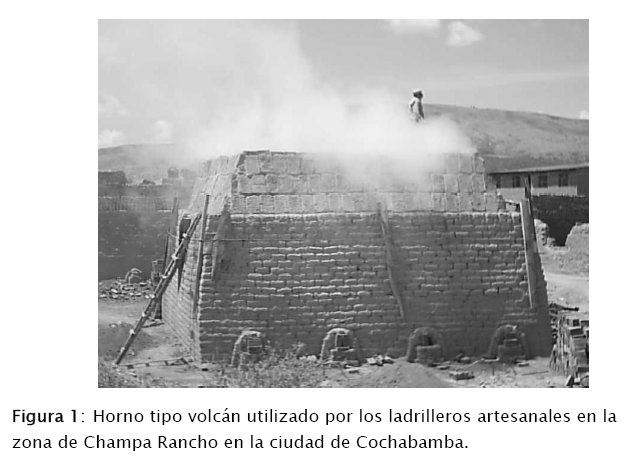

Los hornos volcán tienen interesantes ventajas para el productor artesanal, la principal es su bajo costo de construcción; un horno de una capacidad de 80 a 100 millares llega a costar entre 1.500 y 2.000 US$, se construyen de adobe, en forma de base rectangular y las dimensiones habituales son 6 x 7 x 4,5 m (ver Figura 1:). En contrapartida a esta baja inversión, las principales falencias de este tipo de horno son sus elevadas emisiones de contaminantes, principalmente material particulado (MP) y monóxido de carbono (CO) y su elevado consumo de energía; el consumo específico de estos hornos es de unos 4 a 6 MJ/kg de ladrillo cocido. La baja eficiencia de estos hornos implica fuertes emisiones de Gases a Efecto Invernadero (GEI), sobre todo en forma de CO2.

En la mayoría de los centros urbanos de Bolivia, los ladrilleros artesanales se instalan en la periferia de las ciudades, en zonas en que disponen de materia prima, esencialmente arcilla, y combustibles para la producción. En el caso de la ciudad de Cochabamba, Bolivia, los ladrilleros artesanales se encuentran en la zona sur de la ciudad, en una zona vecina al aeropuerto de la ciudad. Las fuertes emisiones de contaminantes, afectan seriamente la calidad del aire de los centros urbanos en los que se encuentran [5] [7]. De acuerdo a un inventario de emisiones realizado para el año 2008 en la ciudad de Cochabamba (Municipio del Cercado), las ladrilleras artesanales son una de las principales fuentes fijas de emisión de contaminantes [10]. A causa de estas emisiones, el del aire en la zona en la que se encuentran los productores artesanales y los alrededores, tiene niveles de contaminación mucho mayores que en otras zonas de la ciudad, la concentración de PM10 es entre 3 a 5 veces más elevada que en las zonas de la ciudad que no están afectadas por estas emisiones [2]. Esto redunda en una mayor incidencia de enfermedades asociadas a la contaminación atmosférica en las zonas afectadas por las inmisiones generadas por los hornos de ladrillo, es lo que sucede por ejemplo en la zona sur de la ciudad de Cochabamba, donde están instalados la mayoría de los hornos artesanales de ladrillo [2] [8]. Estos niveles elevados de contaminación ponen en serio riesgo la salud de la población que habita las zonas vecinas a los centros de producción e incide significativamente en la incidencia de enfermedades respiratorias e incluso los índices de mortalidad de la población afectada [11] [12].

El impacto ambiental generado por las ladrilleras provoca una importante presión por parte de las autoridades municipales y de la población en general sobre los productores artesanales para que se reduzcan estas emisiones o se trasladen a otro sector. Lamentablemente, esta actividad ya se ha ganado la fama de ser una industria "sucia" por lo que resulta difícil encontrar otro sector o municipio en el que sea aceptada por la población local a las autoridades competentes.

Además de sus impactos negativos sobre la calidad del aire, la industria ladrillera artesanal es un fuerte contribuidor a las emisiones de gases a efecto invernadero. En el municipio del Cercado de Cochabamba, las ladrilleras representan un 16,1% de las emisiones de gases de efecto invernadero de este municipio, equivalentes a 123.130 Mg/año. Con hornos más eficientes, estas emisiones se podrían reducir significativamente, hasta en un 50% [10].

Esta situación genera la necesidad de encontrar una alternativa tecnológica que permita reducir el impacto ambiental de los hornos artesanales, para mejorar la eficiencia y calidad de sus productos y para hacerla sostenible, económica, ambiental y socialmente. Es con este propósito que se desarrolló un nuevo tipo de horno artesanal que podría ser una buena alternativa tecnológica para el proceso de quema de los ladrillos artesanales. En el presente artículo se presenta el diseño y evaluación de este nuevo horno, denominado MK3, por haber sido desarrollado sobre la base del horno MK desarrollado por Dr. Robert Márquez [1].

2. Estrategia de diseño de un nuevo tipo de horno para ladrillos artesanales

El horno tipo volcán está muy difundido entre ladrilleros artesanales en Bolivia y en otros países latinoamericanos por su facilidad de construcción y operación. Para el productor ladrillero estas ventajas son prioritarias, dejando de lado el problema de las emisiones contaminantes y la ineficiencia del horno, mientras la actividad sea económicamente rentable.

Como el objetivo es encontrar una alternativa a este horno, vimos necesario hacer un análisis de las principales ventajas que tiene este horno para los ladrilleros artesanales y el modo de producción que utilizan. A partir de este análisis podremos generar una alternativa que brinde, en lo posible, las mismas ventajas pero, al mismo tiempo, permita reducir los impactos ambientales negativos y el consumo de energía.

Los hornos tipo volcán utilizados por los ladrilleros artesanales de la zona de Champa Rancho se construyen de adobe. Los hornos tienen una base rectangular de dimensiones variables (habitualmente 6x7 m), según la capacidad, y una altura de unos 4,5 m. Se construyen hornos con capacidades de entre 80.000 y 120.000 piezas por hornada. El sistema de quema es de tiro natural, los hornos cuentan con troneras en la parte inferior mediante aperturas que se hacen en paredes opuestas, cada horno cuenta con 8 a 10 troneras, según el tamaño del horno. Como combustible se utiliza esencialmente gas natural, para lo cual se emplean quemadores artesanales con pitones de 4 mm de diámetro y una potencia de 0,3 106 BTU/h a una presión de trabajo del gas natural de 37 PSI. Además de gas natural, se emplea leña o madera durante la quema, para mejorar la distribución de calor en la parte central del horno y también se añaden capas de carbón vegetal en la parte superior del horno, para mejorar el aporte de calor en esta parte del horno y lograr una quema más homogénea. El proceso de quema toma entre 75 a 85 h, dependiendo de la calidad del ladrillo verde y de las condiciones ambientales. Luego de la quema, el horno se deja enfriar entre 10 a 14 días antes de abrirlo y descargarlo. En general todo el proceso de quema: carga, quema, enfriado y descarga del horno toma entre 25 a 30 días. De este modo, cada horno permite realizar entre 12 a 15 quemas al año, lo que representa un producción anual de entre 1.100 a 1.350 millares de ladrillos al año por cada horno.

En consultas con los productores artesanales y también con el personal que trabaja como hornero, pudimos concluir que las principales ventajas de los hornos volcán para los ladrilleros artesanales son las siguientes:

La construcción del horno requiere de muy poca inversión. Un horno de una capacidad de 80.000 a 100.000 pzas requiere para su construcción de entre 1.700 a 2.000 US$, incluyendo los quemadores e instalaciones de gas (excepto el puente de gas).

Conocen muy bien el manejo de este horno y disponen de horneros con experiencia para operar estos hornos. Esto conocimiento se ha desarrollado luego de décadas de práctica y esto genera mucha confianza en esta tecnología.

El sistema de producción por lotes que se aplica a este tipo de hornos les permite tener cierta flexibilidad en cuanto a la gestión de la producción. Pueden reducir o aumentar el ritmo de producción de una manera relativamente flexible.

Las principales desventajas de estos hornos serían:

El consumo de energía y por ende de combustible es elevado debido a la baja eficiencia de estos hornos. Esto incrementa sensiblemente el costo de producción.

Las emisiones de contaminantes atmosféricos son elevadas y generan molestias y afecciones a la salud en la población vecina a la zona de producción. Es cada vez mayor la población afectada por esta actividad que se queja por esta situación.

La baja eficiencia de los hornos tiene también como consecuencia elevadas emisiones de gases a efecto invernadero (GEI), aunque no es un aspecto que preocupe especialmente a los productores.

La operación del horno implica importantes riesgos para la seguridad y salud ocupacional de los horneros pues están expuestos a las emisiones de gases tóxicos, debido al modo de operación, y, riesgos de quemaduras, incendios y explosiones, debido a una deficiente instalación de los sistemas de gas.

Después de analizar éstos y otros elementos de los hornos volcán, se realizó una investigación sobre las alternativas tecnológicas que podrían reemplazar estos hornos. Después de analizar varias opciones, se optó por utilizar como base el horno diseñado por Dr. Robert Márquez [9], con varias modificaciones al sistema de quema y a la construcción del horno para poder utilizar con mayor ventaja el gas natural que está disponible en la zona de Champa Rancho y en varias regiones del país y también para facilitar la operación y la seguridad del horno.

3. El horno MK y diseño del horno MK3

El horno MK (de Márquez Kiln) fue diseñado por el Dr. Robert Márquez como parte de un proyecto para reducir las emisiones de las ladrilleras artesanales en Ciudad Juárez, Chihuahua, en el norte de México, que afectaban la calidad del aire en la región poniendo en riesgo la salud de la población y de los propios trabajadores. El sistema consta de dos hornos cilindricos que terminan en una bóveda superior que permite confinar los gases emitidos por el horno [9].

Durante la quema, un horno opera como horno de quema y el segundo horno sirve como sistema de filtración de la contaminación, pues los gases de combustión generados en el horno de quema son conducidos por un sistema de ductos hacia el segundo horno para este propósito. El horno de quema es alimentado con combustible sólido en la parte baja del horno, un sistema de distribución facilita la distribución de los gases calientes y transferencia del calor a la carga de ladrillos, a medida que los gases calientes ascienden al interior del horno por tiraje natural. En la parte superior del horno, la bóveda permite confinar los gases y un sistema de ductos los conduce a la parte baja del horno de filtración que también se encuentra cargado con ladrillos verdes. Los gases atraviesan la carga del segundo horno y, en este proceso, transfieren parte del calor que arrastran a la carga del segundo horno. En este proceso se produce también un efecto de filtración del material particulado presente en los gases por simple adsorción sobre la carga de ladrillos verdes del horno de filtración. Al final de la quema, se descarga el horno de quema y se carga con ladrillos verdes y el ciclo continúa con el horno de filtración ahora como horno de quema y el horno que operó como horno de quema, funciona como horno de filtración. Con este diseño se han logrado importantes reducciones de las emisiones contaminantes de hasta un 90% y la reducción del consumo de energía en un 50%; también se logra reducir el tiempo de cocción de los ladrillos [1][9].

Dadas las características del horno MK se consideró que un horno de este tipo sería una buena alternativa para los ladrilleros artesanales de la zona de Champa Rancho, en Cochabamba. Sin embargo, se consideró necesario realizar algunos cambios para mejorar su rendimiento, aprovechar el gas natural como combustible, y adaptarlo mejor a las necesidades y a las prácticas de producción de los ladrilleros locales. Con este propósito se introdujeron las siguientes modificaciones al horno MK original.

Se cambió el sistema de quema de tiro natural a un sistema de gradiente invertido (ver Figura 3:). Esto implica introducir la llama, mediante un quemador en la parte superior del horno de quema de manera que los gases calientes descenderán al interior del horno de quema para transferir la energía térmica a los ladrillos verdes. Esto facilitaría la distribución horizontal del calor, la distribución vertical se la aseguraría con un sistema de ventilación forzada. Esta disposición del sistema de quema también simplifica la construcción del horno pues no es necesario un sistema de distribución horizontal de los gases calientes.

Se construyó un tercer horno que funcione como horno de carga/descarga, mientras los otros dos hornos funcionan, uno como horno de quema, y el otro como horno de recuperación/filtración. De esta manera, la operación de los hornos sería semi-continua y permitiría aprovechar de manera más eficiente el calor recuperado en el horno de recuperación/filtración, pues este horno puede funcionar como horno de quema inmediatamente después de haber concluido una quema. Para diferenciarlo del horno tradicional MK, denominaremos esta versión como horno MK3 a lo largo de este artículo. En el caso del MK, no existe este tercer horno y esto provoca que se pierda el calor recuperado en el horno de recuperación.

Modificar el sistema de flujo y control de flujo de gases. Los tres hornos están conectados por un ducto subterráneo en la parte inferior y, en la parte superior de cada horno, existe un ducto que se conecta a una chimenea única que sirve para la evacuación de los gases de combustión. En la chimenea se encuentra instalado un ventilador que cuenta con un variador de frecuencia para controlar el flujo de la ventilación.

Los hornos se construyeron enteramente en adobe, incluida la cúpula. Los adobes de la cúpula fueron fabricados con una mezcla de arcilla/limo, especialmente desarrollada para mejorar el aislamiento térmico y la resistencia al calor. El adobe tiene una conductividad térmica que es aproximadamente la mitad de la conductividad térmica del ladrillo. Esto permite reducir las pérdidas de calor al entorno. El espesor de la pared de adobe es de 38 cm en las paredes verticales y de 20 cm en la cúpula.

El horno fue construido inicialmente con tres chimeneas, una para cada unidad, esto con la intención de realizar la quema sin circulación forzada de aire, sin embargo, después de varios ensayos, se estableció que no se podía controlar bien el flujo de aire a través del horno por simple convección natural. Para mejorar el control del flujo de aire, se modificó la construcción del horno introduciendo una sola chimenea central conectada a las tres unidades. En esta chimenea se instaló un ventilador centrífugo de 3.500 m3/h de capacidad, con un sistema de control de velocidad mediante un variador de frecuencia. Esto permitió un mejor control del flujo de aire durante la quema para controlar mejor el proceso de quema.

Las características específicas del horno MK3 son las siguientes:

Capacidad de cada horno: hasta 12.000 pzas de ladrillo tipo muro 18 por carga, haciendo un total de 36.000 pzas para los 3 hornos. El volumen interno disponible para la carga es de 15,9 m3.

El espesor de las paredes verticales es de 40 cm y fueron construidas en adobe, la cúpula del horno tiene un espesor de 20 cm construidas con una adobe especialmente fabricado para este propósito. En la parte superior de los muros verticales se construyó una viga de encadenado en hormigón armado de 15 cm de ancho por 20 cm de alto para darle rigidez a la estructura y soportar mejor la cúpula.

El sistema de quema cuenta con dos quemadores atmosféricos de gas natural con una potencia aproximada de 0,3 millones de BTU/h cada uno. Los quemadores fueron diseñados y fabricados localmente para mejorar la combustión del gas natural y reducir la formación de CO en el proceso de combustión. Los quemadores se colocaron en la parte superior del horno, donde la llama ingresa al horno a través de troneras de 6'' de diámetro.

Los tres hornos están conectados por ductos que tienen una sección de 0,32 m2. La misma sección se tiene en la chimenea central en la que se instaló un ventilador con una capacidad de 3.600 m3/h, dotado de un motor trifásico de 1,5 kW.

4. Metodología

Para evaluar el desempeño del horno MK3 en relación a los hornos tipo volcán que son los tradicionalmente utilizados por los productores artesanales de ladrillo, se realizaron mediciones de consumo de energía, emisiones contaminantes, emisiones de gases de efecto invernadero y calidad de producto en varias rondas de quemado con dos hornos volcán y con el horno MK3.

Para medir el consumo de energía se midió la cantidad utilizada de todos los combustible que se utilizan en el proceso de quema: gas natural (se midió directamente a través del medidor de gas), carbón (se pesaron las bolsas de carbón empleadas), madera (se pesó la cantidad de madera utilizada durante la quema) y aserrín (que se incorpora en los propios ladrillos con una dosificación conocida). A partir del consumo de cada combustible y del poder calorífico de los mismos se calculó la energía requerida en cada ronda de quemado. El valor de los poderes caloríficos utilizados para cada combustible se encuentra en la siguiente tabla.

Para medir las emisiones de contaminantes se midió el flujo de gases en la chimenea de los hornos y la concentración de contaminantes (CO, NOX y material particulado), con un equipo Testo 340; las emisiones de material particulado filtrable (MPF) se midieron con un sistema de muestreo isocinético, por las dificultades en la operación de este sistema, sólo se pudieron medir las emisiones del horno MK3. Estas mediciones se hicieron cada 2 a 3 h durante todo el proceso de quema de los hornos. En el caso de los hornos volcán, donde no se puede medir el flujo de gases de la chimenea directamente, se hizo una estimación en base al flujo de combustible y el exceso de oxígeno en la chimenea del horno, con esta información se estimó la relación aire/combustible de la quema y, tomando el flujo de combustible del medidor de gas, se pudo estimar el flujo de gases en la chimenea.

La distribución y destino de la energía utilizada en el proceso de quema se estimó sobre la base de balances de energía. Para ello se tomaron datos de temperatura en diferentes puntos del horno (3 puntos en el cuerpo del horno: uno en la parte superior, otro en la parte media y otro en la parte inferior; un punto en la parte baja de horno de recuperación; y un punto en la chimenea) y se midió el flujo de gases en la chimenea durante el proceso de quema. Para determinar la distribución de la energía térmica se consideraron los siguientes destinos de la energía térmica: el calor requerido por la carga del horno, el calor perdido asociado a los gases calientes que emite la chimenea, el calor requerido por la carga térmica del propio horno y las pérdidas de calor por conducción y radiación hacia el entorno. Las ecuaciones que se utilizaron para estos cálculos son las siguientes:

Para el calor utilizado por la carga de ladrillos verdes:

![]()

Para el calor utilizado para calentar la masa térmica del propio horno

![]()

En las ecuaciones 1 y 2, Mcarga es la masa de ladrillos verdes que se cargan al horno, Mhomo es la masa del horno mismo (paredes y cúpula), cp es la capacidad térmica de la arcilla promedio entre 20 y 1000°C, se tomó un valor de 1.080 kJ/(kg°C) para este valor. Las temperaturas Tf,c y Tf,p se refieren a las temperaturas promedio finales que alcanzan la carga de ladrillos y las paredes del horno, respectivamente; Ti es la temperatura inicial del sistema.

Para el calor disipado a la atmósfera por los gases calientes que salen por chimenea se utilizó la siguiente ecuación.

![]()

Donde mch es el flujo másico de gases en la chimenea, cp,g es la capacidad térmica específica promedio de los gases en la chimenea, Tch la temperatura en la chimenea y To la temperatura ambiente.

Para las pérdidas por conducción hacia el ambiente se utilizó:

![]()

Donde A es el área de transferencia de calor, U es un coeficiente global de transferencia de calor a través de las paredes del horno, Th y To son las temperatura al interior y al exterior del horno, respectivamente.

Durante el proceso de quema en el horno MK se controló, por una parte, la potencia de los quemadores y, por otra, el flujo de aire que ingresaba al horno y los quemadores. La potencia de los quemadores se controló con la llave de paso de gas de los propios quemadores y, simplemente, observando el tamaño de la llama. El ingreso de aire se controló mediante un ventilador centrífugo accionado por un motor eléctrico dotado de un controlador de velocidad (variador de frecuencia). Al inicio de la quema en el horno MK los quemadores a un 30% se mantuvieron de la potencia máxima, durante unas 2 h y luego se subió gradualmente la potencia hasta llegar a un 100% en unas 5 a 6 h. Cuando la temperatura en la parte superior del horno alcanza los 1.000 a 1.050 °C, se reduce gradualmente la potencia de los quemadores de manera a mantener esta temperatura y no sobrepasar los 1.050°C.

La calidad de los ladrillos producidos se evaluó según los criterios que utilizan por propios productores en las siguientes calidades: primera, puca-primera, segunda y quemados. La cantidad de cada tipo de estos ladrillos se la determinó clasificando el resultado de la quema en estos tipos de ladrillo.

En este trabajo se reportan los resultados de 4 ensayos de quema, dos en los hornos volcán (HV1 y HV2) y dos en los hornos MK3 (MK1 y MK2). Además de estos ensayos se realizaron otros en los que se obtuvieron resultados similares que no se reportan en este artículo. El ensayo denominado HV2 se realizó en un horno volcán dotado de sopladores de aire que inyectaban aire a la entrada de los quemadores, aumentando de esta manera la relación aire/combustible. La intención de los sopladores de aire es mejorar la quema y reducir el consumo de combustible y las emisiones contaminantes en los hornos volcán.

5. Resultados

5.1 Consumo de energía el horno volcán y el MK3

En la Tabla 2: se tiene el detalle de las cargas empleadas en cada ensayo de los hornos, el tiempo de cocción, el volumen del horno y el número de quemadores empleados en cada caso. El proceso de quema se desarrolla hasta que la temperatura al interior del horno alcanza en promedio unos 900°C.

En la Tabla 3: se detalla el consumos de combustibles medido en cada ensayo de quema: el consumo de gas natural se lo determinó mediante el medidor de gas, el aserrín es el que está contenido en los ladrillos verdes, el carbón instalado junto con la carga se pesó en cada caso y la leña se la añade al horno durante el proceso de quema de los hornos volcán. En el caso del horno MK no se utiliza ni carbón ni leña durante el proceso de quema.

A partir de los consumos de cada tipo de combustible y el poder calorífico de cada uno de ellos se calculó el consumo específico en cada ensayo de quema como la relación entre la energía consumida por unidad de masa de ladrillo verde quemado. El detalle de los consumos específicos de combustible se tiene en la Tabla 4:.

Como se puede apreciar en la Tabla 4: el consumo específico de energía en los hornos volcán (HV1 y HV2) son algo mayores a los 5 MJ/kg. En el caso del horno MK, el consumo específico está entre 2,5 y 2,8 MJ/kg, es decir un 48% menos que en los hornos volcán. También podemos apreciar que la principal fuente de energía térmica en el proceso de quema es el gas natural, con alrededor del 93% del aporte requerido para el proceso de quema. En el caso de los hornos volcán, el carbón y el aserrín contribuyen con un 2% y 4% respectivamente, la leña o madera utilizada contribuye con una fracción menor al 1%, en cuanto a energía térmica se refiere.

En las siguientes gráficas se muestra la evolución de la temperatura al interior del horno de quema en los diferentes ensayos realizados. En la Figura 6: se puede apreciar la evolución de la temperatura media en el horno volcán (durante el ensayo HV2), podemos ver en esta gráfica que el aumento de la temperatura se produce a un ritmo promedio de unos 9,4 °C/h, con variaciones debidas a los cambios en la potencia de los quemadores y el aumento del tiraje al interior de horno que hace variar el flujo de entrada de aire, hasta llegar por encima de los 900°C. Los horneros que habitualmente controlan el proceso de quema tienen la práctica de iniciar la quema con los quemadores a un 30% de la potencia y las entradas de aire casi completamente cerradas; poco a poco, a medida que el horno calienta, van aumentando la potencia de los quemadores y abriendo las entradas de aire. Hacia el final del proceso de quema, vuelven a bajar la potencia de los quemadores y a cerrar las entradas de aire.

En la Figura 7: apreciamos la evolución de la temperatura en el horno MK3 durante el segundo ensayo de quema, cabe señalar que la evolución de las temperaturas que se muestra en estas gráficas es muy similar al obtenido en otros ensayos de quema realizados en el mismo horno. La temperatura en la parte superior del horno sube rápidamente hasta alcanzar los 1.000°C en unas 6 h del inicio de la quema; en la parte media se llega a una temperatura máxima de unos 900°C a las 30 h aproximadamente y, en la parte inferior, la temperatura sube lentamente hasta alcanzar unos 760 °C. En la parte inferior, la temperatura ya no aumenta más debido a que se producen filtraciones de aire frío desde el exterior hacia el interior del horno y esto hace imposible llegar a temperaturas por encima de los 800°C. Esta situación provoca que los ladrillos en la parte inferior del horno no lleguen a cocer bien y queden en gran parte como ladrillos de segunda o ladrillos mal cocidos.

Para tener un mejor detalle del destino de la energía térmica consumida en cada proceso de quema, se realizaron balances de energía para estimar cómo se distribuye la energía consumida en este proceso. La Tabla 5: detalla el consumo específico de energía en cada uno de los destinos considerados. En el caso del horno volcán se puede apreciar que entre un 15 a 23% de la energía se traduce en calentar la carga de ladrillos en el horno. El resto de la energía se pierde en forma de: calor perdido por flujo de gases calientes en la chimenea (65 a 77%), calor perdido para calentar la masa térmica del propio horno (7 a 10%) y calor perdido por conducción al ambiente (1,2 a 2,7%). Es decir que el rendimiento térmico promedio del horno volcán es de un 22,5%. En el caso del horno MK3, las estimaciones realizadas muestran que un 36 a 40% de la energía térmica va a calentar la carga de ladrillos, un 21% a la masa térmica del propio horno un 10% se pierde como gases calientes emanados por la chimenea, otro 10% se pierde con conducción térmica hacia el ambiente, y un 20% se llega a recuperar en el horno de recuperación, que luego funciona como horno de quema. Estos resultados muestran que el horno MK3 tiene un rendimiento térmico muy superior (alrededor del 40%) a los actuales hornos volcán, siendo su principal defecto las bajas temperaturas en la parte inferior del horno.

En la Figura 8: podemos apreciar mejor las causas de las pérdidas de energía durante el proceso de quema. En el caso de los hornos volcán (EHV1 y EHV2), vemos que la mayor pérdida de energía se debe al calor disipado al ambiente junto con los gases calientes que salen por la chimenea, sobre todo en el segundo ensayo en el que se utilizó un ventilador para aumentar el flujo de aire de entrada; en segundo lugar se tiene el calor perdido por la masa térmica del propio horno y en una pequeña proporción de tienen pérdidas por conducción del interior hacia el exterior del horno. En términos de consumos específicos de energía vemos que cuando se utiliza el ventilador, el consumo en el horno volcán es ligeramente superior que cuando no se utiliza el ventilador. La causa más probable es que, al aumentar el flujo de aire durante la quema, el flujo de gases de combustión es también mayor y esto provoca mayores pérdidas en la chimenea (ver ec. 3).

En el caso del horno MK3, la principal pérdida se debe al calor requerido para calentar la masa térmica del propio horno, luego se tiene la pérdida por los gases calientes que salen por la chimenea y, por conducción hacia el entorno. Cabe resaltar que buena parte del calor se recupera en el horno de recuperación y sirve para eliminar humedad y precalentar los ladrillos para la siguiente quema.

En la Figura 9: podemos apreciar los consumos específicos calculados con base en los consumos de combustible. Los consumos específicos, estimados con base en los balances de energía, son muy similares a los consumos específicos calculados con base en los consumos de combustible; esto confirma que los balances de energía nos brindan una buena herramienta para estimar cómo se distribuye el consumo de energía, tal como se lo detalla en la Tabla 5:

En un intento por resolver el problema de la baja temperatura en la parte inferior del horno, se realizó una quema colocando carbón en la parte inferior de la carga de ladrillos del horno MK3. Se colocaron unos 80 kg de carbón en la parte inferior de la carga de ladrillos en un espesor de unos 80 cm, distribuido en capas, de la misma forma que usualmente colocan los ladrilleros en la carga de los hornos volcán. Los resultados de la variación de la temperatura al interior del horno MK3 se muestran en la Figura 10:, se puede apreciar que la temperatura del horno en la parte baja supera los 900°C, después de unas 36 h de cocción. Esto muestra que el problema de las bajas temperaturas en el horno se podría resolver con una pequeña carga de carbón en la parte baja de la carga de ladrillos. Sin embargo, la adición de este carbón incide en mayores emisiones de CO durante el proceso de quema y puede entorpecer la recuperación de calor que se pretende lograr en el horno de recuperación, pues el carbón que se instala en base del horno puede inflamarse antes de que se llegue a quemar el ladrillo en el horno de quema. En esta figura se muestra también la temperatura de los gases en la chimenea (Tch) , se puede apreciar que esta temperatura no supera los 200°C a lo largo de todo el proceso de quema.

5.2 Emisiones atmosféricas de los hornos volcán y MK3

En las Figura 11: y Figura 12: se puede apreciar los resultados de la medición de emisiones de monóxido de carbono (CO) y de óxidos de nitrógeno (NOX) en los hornos tipo volcán. Podemos apreciar que las emisiones de CO varían a lo largo del proceso de quema y tienen picos que están relacionados con aumentos de la potencia de los quemadores y con la quema progresiva del carbón que está instalado en los hornos. El carbón se lo añade en capas, de modo que cuando una capa de carbón empieza a quemarse, se produce un aumento de las emisiones de CO, cuando el carbón de esa capa se termina de quemar, las emisiones de CO se reducen hasta que se alcanza la siguiente capa de carbón. Hacia el final de la quema, cuando ya todo el carbón se quemó, las emisiones bajan y se reducen a casi nada cuando se reduce la potencia de quemadores a gas natural, hacia el final de la quema.

Las emisiones de NOX muestran también variaciones a lo largo del proceso de quema, aunque no son tan grandes como en el caso del CO. Se percibe una tendencia a aumentar las emisiones de NOX a medida que aumenta la temperatura del horno y se aproxima el final del proceso de quema. Las emisiones se reducen hacia el final del proceso de quema cuando se reduce la potencia de los quemadores y el horno empieza a enfriarse.

En las Figura 13: y Figura 14: apreciamos las emisiones CO y NOX del horno MK3. Las emisiones de CO son variables y se puede observar que se producen sobre todo en la primera etapa del proceso de quema, presumiblemente mientras se quema el aserrín contenido en los ladrillos verdes. Las emisiones de CO disminuyen rápidamente cuando se agota completamente el aserrín que se encuentra al interior de los ladrillos verdes y, más todavía, cuando se disminuye la potencia de los quemadores hacia el final del proceso de quema.

En el caso de las emisiones de NOX, se observa que éstas aumentan a medida que aumenta la temperatura dentro del horno. Hacia el final de la quema se observa el mayor flujo de emisiones de este contaminante, esto debido a que este contaminante se forma por combinación directa entre el oxígeno y el nitrógeno del aire y la cinética de este proceso en más rápida a mayor temperatura [3].

En la Tabla 6: observamos las concentraciones promedio de CO y NOX durante el proceso de quema, estas concentraciones promedio se calcularon tomando en cuenta las mediciones que se hicieron a lo largo del proceso de quema. Podemos apreciar que las concentraciones promedio de CO en las emisiones del horno volcán (HV1 y HV2) son más elevadas que en el caso de las emisiones del horno MK, sin embargo ambos hornos tienen concentraciones de CO en los gases emitidos que sobrepasan los límites establecidos en la normativa del RASIM y la Ley del Medio Ambiente [6]. En el caso de los NOX, la concentración promedio no sobrepasa el límite establecido por el RASIM, aunque, durante el proceso de quema se producen algunos picos de concentración que podrían estar por encima de este límite. La concentración de material particulado filtrable (MPF) se pudo establecer sólo en el ensayo realizado con el MK3 (MK2) y se obtuvo una concentración de unos 126,4 mg/m3N. Por simple observación visual se pudo apreciar que las emisiones de material particulado son mucho menores que las emisiones de los hornos volcán, lamentablemente no fue posible medir la emisiones de material particulado de los hornos volcán para comparar las emisiones cuantitativamente.

En la Tabla 7: tenemos el detalle de los factores de emisión que se calcularon a partir de las mediciones de emisiones de contaminantes (para CO y NOX) y a partir de balances de masa para los gases de efecto invernadero (CO2). Estos factores de emisión son mayores que los factores de emisión para hornos industriales de ladrillo que se pueden encontrar en la base de datos AP-42 publicada por la EPA [4]. Podemos apreciar en esta tabla que las emisiones de CO2 se reducen en un 69,7% en promedio, por tonelada de ladrillo quemado, cuando se utiliza el MK3 para quemar los ladrillos. Esta fuerte reducción de emisiones de CO2 se debe a que se utiliza menos gas natural para la quema y no se emplea carbón ni leña durante la cocción.

En cuanto a las emisiones de contaminantes, el uso de ventilador en el horno volcán, reduce en un 27% las emisiones de CO, debido eventualmente al aumento del oxígeno disponible para la combustión y en un 69% las emisiones de NOX, debido a una pequeña reducción en la temperatura interna del horno. Las emisiones de CO cuando se quema en el MK3 se reducen en un 72,5% en promedio en relación a las emisiones de los hornos volcán, debido a que se elimina el uso de carbón y leña en el proceso de cocción y la mejora en la combustión que se produce en los quemadores. En los hornos volcán, el carbón que se instala en la carga de ladrillos y el aserrín utilizado en el formado de los ladrillos, se quema con carencia de oxígeno debido a que recibe los gases producto de la combustión del gas natural en los quemadores, en los cuales gran parte del oxígeno ya se ha consumido por la combustión previa del gas natural en los quemadores. El carbón recibe gases calientes carentes de oxígeno y esto provoca que se forme CO en cantidades elevadas; para reducir la formación de CO en los hornos volcán habría que eliminar el carbón que se pone junto con la carga y el aserrín que se utiliza en el formado de los ladrillos verdes.

En cuanto a las emisiones de NOX, se pudo verificar que éstas dependen más de la temperatura de trabajo del horno, a mayor temperatura, mayores emisiones de NOx. Sin embargo, se puede también apreciar una reducción de un 55% en la emisiones de este contaminante en el horno MK3, debido a que se tienen temperaturas menores durante la cocción; puede que esta reducción no sea tan significativa cuando se logren temperaturas más elevadas en el MK3, algo que se requiere para mejorar la calidad de los ladrillos que se obtienen en el proceso de quema.

5.3 Evaluación de la calidad de los ladrillos producidos y los costos de producción

Para evaluar la calidad se utilizó el sistema de clasificación que los mismos ladrilleros artesanales emplean regularmente. En orden decreciente de calidad se tiene: primera, puca-primera, segunda y desperdicios. Los ladrillos de primera son los que tienen mejor precio y generan más ingresos, por ello se busca tener la mayor proporción de ladrillos de esta calidad. En la Figura 15: tenemos el detalle de la calidad de los ladrillos obtenidos en el horno volcán (HV1) y el horno MK3, podemos observar que en el horno volcán se llega a obtener un 74% de ladrillos de primera y el horno MK3 se llega a un 60%. Este no es un buen resultado pues se esperaba obtener una proporción mayor de ladrillos de primera en el horno MK3, pero la dificultad en alcanzar temperaturas mayores a los 850°C en la parte baja del horno resultó en esta relativa baja proporción de ladrillos de primera. Todavía se tiene que trabajar en este aspecto para lograr un mejor resultado en cuanto a la calidad del producto.

En cuanto a los costos de operación, no se puede hacer un cálculo muy preciso pues los costos de los ensayos que se llevaron adelante en el MK3 involucraron más personal y equipamiento que el que se necesitaría normalmente. Sin embargo se pueden hacer algunas consideraciones al respecto.

La construcción del horno MK3 con una capacidad de producción de unas 80.000 piezas/mes, como el utilizado en estos ensayos tendría un costo de construcción aproximado de unos 10.000 US$, incluyendo todo el equipamiento necesario como: quemadores, ventilador, termómetros y otras instalaciones, esto es bastante más que la construcción de un horno volcán de similar capacidad que ronda entre los 1.000 y 1.500 US$, dependiendo del tamaño. La atención del horno durante el proceso en mucho más sencilla que en caso del horno volcán, pero de todas maneras requiere de una persona que esté permanentemente controlando las temperaturas, potencia de los quemadores y velocidad de rotación del ventilador, este trabajo puede ser realizado por una sola persona. El tiempo de cocción es más corto que en el caso del horno volcán. Por estos motivos, el costo del personal dedicado al control del horno sería menor que en el caso del horno volcán. La energía eléctrica consumida por el ventilador implica un costo adicional en energía, pero es una cantidad mínima (unos 7,5 US$/quema) en relación a los costos de gas natural. De acuerdo a un análisis de costos realizado, considerando los costos directos de producción, producir un ladrillo en el horno MK3 cuesta 3,55 cUS$ y en el horno volcán 3,69 cUS$, la diferencia no es muy grande, pero se tiene el beneficio de la reducción de las emisiones de gases de efecto invernadero y las emisiones contaminantes.

En cuanto a la operación del horno MK3 en relación al horno volcán, se pueden señalar algunas ventajas interesantes. El horno volcán tiene un ciclo de operación que dura entre 20 y 25 días si consideramos las operaciones de: cargado, quema, enfriamiento y descarga; esto implica que en este tipo de horno se puede hacer entre 12 a 14 quemas al año, normalmente una quema al mes, y una producción anual de 960 a 1.200 miles de ladrillos por año. La preparación de ladrillos crudos, el proceso de quema y las operaciones de carga y descarga, implican gastos elevados que obligan a los productores a vender la producción lo más rápido posible para recuperar lo invertido, aún si los precios de venta son bajos. Mientras que en el horno MK3 se puede realizar un ciclo de quema en unos 4 a 5 días lo que implica una capacidad de producción anual de unos 910 miles de ladrillos /año.

6. Conclusiones

Se diseñó un horno denominado MK3 con un sistema de quema de tiro invertido que permite reducir fuertemente las emisiones contaminantes y el consumo de energía en relación a la actual tecnología de hornos volcán que utilizan los ladrilleros artesanales en el Departamento de Cochabamba. Es un horno que consta de tres módulos que se alternan en el proceso de quema en un sistema semi-continuo y permite reducir el ciclo de quema a unos 4 días de manera que pueden producirse hasta 76.000 piezas/mes de ladrillo.

El principio de operación del horno MK3 consiste en usar un módulo del horno como horno de quema y un segundo módulo como medio de filtración de emisiones contaminantes y de recuperación de energía. El horno emplea únicamente gas natural como combustible y permite eliminar el uso de carbón y de leña en el proceso de quema, como es habitual en los hornos volcán. Esto permite reducir el consumo de energía en un 48% y las emisiones de CO2 en un 70%. El efecto de filtración de partículas, mejoras en la combustión y la eliminación del carbón y la leña como combustibles, permiten una reducción del 73% en las emisiones de CO y de un 55% en las emisiones de NOX, también se pudo comprobar que las emisiones de material particulado del MK3 son menores que las del horno volcán. Sin embargo, a pesar de las reducciones de emisiones contaminantes, el horno MK3 no logra todavía cumplir con los límites de emisión de CO y material particulado establecidos en el RASIM para actividades industriales.

Uno de los mayores inconvenientes del horno MK3 es la dificultad en lograr una buena distribución vertical de la temperatura la interior del honor. Debido a la filtración de aire del exterior no se logra superar los 850°C en la parte baja del horno lo que genera una mala cocción de los ladrillos en esa zona. En los mejores ensayos se ha logrado tener hasta un 70% de ladrillos de primera, pero es insuficiente para los requerimientos de los productores de ladrillo artesanal. Para superar este problema habría que mejorar el sellado del horno y aumentar la potencia del ventilador. Otra barrera importante para la introducción de este horno como alternativa de cocción para los ladrilleros artesanales es el costo de construcción del horno que requiere de una inversión 7 veces mayor que para la construcción de un horno volcán. El costo de operación es menor y en la práctica se podría reducir un poco más estos costos, cuando la producción sea regular y semicontínua. Por otra parte la operación del horno requiere de capacitación específica y estos nuevos aprendizajes no siempre son bienvenidos por los productores quienes tienen tendencia a aferrarse a tecnologías que conocen bien y les son rentables.

En síntesis, el horno MK3 se presenta como una buena alternativa para reemplazar los ineficientes y contaminantes hornos volcán, pero todavía requiere de algunas mejoras en cuanto a la calidad de los ladrillos quemados y una mayor difusión de sus ventajas ambientales entre los productores artesanales.

Agradecimientos

Los autores agradecen el apoyo económico brindado por la Fundación Suiza Cooperación para el Desarrollo Técnico (Swisscontact), en el marco del Proyecto Aire Limpio, Bolivia, para la construcción del horno MK3 y la realización de los ensayos en el horno MK3. También agradecemos a la asociación de productores artesanales de ladrillo "La Unión" por su permanente apoyo y colaboración en la realización de este proyecto.

Referencias

[1] BRUCE, Charles W.; ALBA, Corral; LARA Antonio,. "Development of cleaner-burning brick kilns in Ciudad Juarez, Chihuahua, Mexico.(TECHNICAL PAPER)." Journal of the Air & Waste Management Association. Air and Waste Management Association. 2007. High Beam Research. 27 Nov. 2013 <http://www.highbeam.com>.

[2] GALLEGOS Aracelly S., LANG Benjamín, FERNÁNDEZ Miguel, LUJÁN Marcos. Contaminación atmosférica por la fabricación de ladrillos y sus posibles efectos sobre la salud de los niños de zonas aledañas. ACTA NOVA, 3 (2), pp 192-210 (2006).

[3] De Nevers, Noel. Air Pollution Control Engineering. Singapore : Mc Graw Hill (2000).

[4] EPA, Emissions Factors & AP 42, Compilation of Air Pollutant Emission Factors (http://www.epa.gov/ttnchie1/ap42/, acceso septiembre 2010). [ Links ]

[5] Gobierno Municipal del Cercado. Informe Municipal de la Calidad del Aire. Cochabamba, Bolivia, (2010). [ Links ]

[6] Ley Nº 1333. Ley del Medio Ambiente. Gaceta Oficial de Bolivia, La Paz, Bolivia, 15 de Junio de 1992.

[7] LUJÁN, Marcos. Informe Anual de la Calidad del Aire 2009, Cochabamba Bolivia. (2010).

[8] LUJÁN, Marcos. Evaluación Preliminar del Impacto de la Contaminación Atmosférica en la Salud de la Población de la Ciudad de Cochabamba ACTA NOVA. 4(1): 105-118, (2008).

[9] MARQUEZ, Robert. A Comparison of the Conventional Kiln with the MK Design,(en http://www.sidestoke.com/Marquez/Index.html, acceso noviembre 2013)

[10] PAREJA Alejandro, HINOJOSA Marcia, LUJÁN Marcos; Inventario de Emisiones Atmosféricas Contaminantes de la Ciudad de Cochabamba, Bolivia, año 2008. ACTA NOVA; Vol. 5(3): 344-373, 2012.

[11] OMS, Calidad del Aire y Salud, Nota descriptiva Nº 313, Septiembre de 2011, (en http://www.who.int/mediacentre/factsheets/fs313/es/ , acceso, junio 2010). [ Links ]

[12] OMS, Guías de Calidad del Aire, Actualización Mundial 2005 (en http://www.who.int/phe/health_topics/outdoorair/outdoorair_aqg/es/ , acceso, junio 2010). [ Links ]

[13] Red ladrilleras. Red de Información de Productores Artesanales de Ladrillo (en http://www.redladrilleras.net/development/web/stats.php, acceso octubre 2013)