Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO -

Accesos

Accesos

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Acta Nova

versión On-line ISSN 1683-0789

RevActaNova. v.2 n.1 Cochabamba dic. 2002

Artículo Científico

Método Práctico para la Recuperación de Cr3+ en los Efluentes del Proceso de Curtido

Marcos Luján Pérez1, Selua Gil Sabja1, Marco Rocabado2

1 Departamento de Exactas e Ingenierías

Universidad Católica Boliviana

Cochabamba, Bolivia

2 Consultor independiente

Resumen

Este trabajo presenta un método de recuperación del Cr3+ de los efluentes del proceso de curtido, mediante una precipitación y decantación en medio básico, a un pH de 8.5 a 9. Luego de la decantación se procede a un simple agotamiento por succión del líquido claro sobre el decantado; esto evita tener que filtrar el precipitado. Luego se recupera el Cr3+ mediante una redisolución con ácido sulfúrico. Así, se obtiene un licor que contiene Cr3+ concentrado, que puede ser reutilizado en el proceso de curtido luego de un acondicionamiento. De esta manera se puede recuperar hasta un 99 % del Cr3+ en los efluentes líquidos, lo que permitiría a cualquier curtiembre cumplir con la reglamentación ambiental en cuanto al Cr3+ se refiere. El costo del sistema es relativamente bajo; dependiendo de la cantidad de residuos a tratar, el sistema tendría un tiempo de repago de unos 10 a 12 meses, con una inversión inicial que oscila entre los 3500 y 4100 $US.

1. Introducción

La industria del cuero en Bolivia, es una de las actividades más importantes en el sector productivo nacional. Esta actividad se desarrolla en particular en las ciudades de Santa Cruz, que es el mayor productor de cuero en el ámbito nacional, Cochabamba y La Paz. Otros departamentos tienen también una producción significativa de cueros curtidos.

La tendencia general de desarrollo de este sector es de crecer cada vez más. Esto se debe, por una parte, a que nuestro país tiene varias ventajas comparativas para el desarrollo de esta industria; existe materia prima en relativa abundancia, la mano de obra es barata y las restricciones ambientales no son tan fuertes como en países más industrializados. En estas condiciones es en general fácil implantar este tipo de empresas. Por otra parte, la producción de cuero de los países más desarrollados ha disminuido en relación con la producción mundial; esto se debe principalmente a que en éstos países, las restricciones sobre el impacto ambiental de esta industria, son cada vez más severas. Estas restricciones ya han provocado el cierre de muchas curtiembres en Europa y Estados Unidos. Esta coyuntura favorece el desarrollo de esta industria en los países menos desarrollados que exigen menores desempeños ambientales a las industrias. De hecho, la producción de cuero en los países en desarrollo ha crecido constantemente en los últimos años, pasando del 30% al 50% de la producción mundial en los últimos 20 años [8]. Este crecimiento ha sido apoyado en muchos casos con programas gubernamentales que facilitan la creación de este tipo de empresas, como en la India por ejemplo.

El aumento en la producción de cuero y artículos de cuero en los países en desarrollo, va a mantenerse por varios años ya que el comercio mundial de este artículo no ha cesado de aumentar, alcanzando cifras importantes. En 1998 el comercio mundial del cuero significó un total de US$ 48.000 millones [4]. El crecimiento del mercado del cuero en el ámbito mundial, representa una buena oportunidad para que el sector productivo boliviano de cuero y productos de cuero se desarrolle. Sin embargo, sería irresponsable no considerar seriamente los impactos negativos que provoca la contaminación ambiental que producen los residuos de las curtiembres; en particular el cromo emitido en los efluentes líquidos de estas industrias. No podemos resignar la protección de nuestro medio ambiente al crecimiento económico de nuestro país. Por lo tanto, es necesario desarrollar la tecnología necesaria para reducir el impacto ambiental de las curtiembres y así no tener que renunciar a una actividad productiva que tanto puede aportar al país y que tiene un enorme potencial de desarrollo.

Los riesgos que representa el Cr3+ para el medio ambiente son difíciles de evaluar debido al comportamiento de este catión en medios acuáticos. Si bien algunos autores son optimistas y tratan de minimizar el impacto ambiental del Cr3+ en el medio ambiente [6], hay razones que nos obligan a considerarlo como un peligro mayor para el medio ambiente, en particular por el hecho de que al ser un metal pesado, no existen vías de biodegradación por lo que una vez vertido, permanecerá en el ambiente por tiempo indefinido. En general el Cr3+ vertido a los cuerpos de agua, se incorpora rápidamente a los sedimentos de los ríos, lagos o estaciones de tratamiento, esto porque en medios neutros o básicos, precipita en forma de hidróxidos que son muy poco solubles. De esta manera la cantidad de Cr3+ que queda efectivamente en solución en las aguas naturales es relativamente pequeña, raramente sobrepasa los 25 μg/lit [1]. Sin embargo el Cr3+ que es incorporado en los sedimentos, se constituye en un peligro permanente para el medio ambiente ya que puede fácilmente ser disuelto ya sea por: una disminución del pH del agua, la acción de sustancias orgánicas complejantes (algo muy probable), o simplemente ser puesto en suspensión por agitación. Disuelto o en suspensión el Cr3+ puede llegar a las estaciones de purificación de agua donde la oxidación del Cr(III) en Cr(VI) es posible gracias a los oxidantes que se añaden para la desinfección del agua. En forma de anión cromato el Cr es mucho más soluble y, sobre todo, mucho más tóxico que el Cr(III) [11]. Esto implica que si bien los impactos ambientales no se manifiestan en el corto plazo, el potencial contaminante del Cr(III) vertido en los cuerpos de agua naturales, persiste indefinidamente y puede manifestarse en cualquier momento, debido a algún cambio en las condiciones o composición del cuerpo de agua.

La concentración de Cr(III) en los efluentes de curtiembres sin ningún tipo de tratamiento es de entre 70 a 110 mg lit-1 [16], esta concentración está muy por encima de lo permitido por la reglamentación de la Ley del Medio Ambiente N°1333 que establece un límite permisible diario de 0,3 mg lit-1 para las descargas líquidas [3]. Obviamente, estos límites no pueden ser logrados a menos que se realice algún tratamiento de los efluentes líquidos de las curtiembres. Esta necesidad no es reciente, ya desde que se tuvo conocimiento de los peligros que representa el Cr(III) para el medio ambiente, se han desarrollado una serie de trabajos de investigación para recuperarlo de las descargas líquidas.

En la literatura existen una serie de opciones técnicas para reducir las emisiones de Cr(III) en los efluentes, de hecho se ha logrado casi suprimir este problema en muchos países en los cuales la industria del cuero es considerada como un sector productivo importante. Estas tecnologías se basan en tres estrategias básicas: reducción de la cantidad de Cr(III) utilizada en el proceso, recuperación del Cr(III) de los efluentes líquidos y sustitución del Cr(III) por otra sustancia curtiente. Sin embargo, la tecnología para lograrlo es muy compleja y los costos de la misma son muy elevados. Esto impide que la industria de países como el nuestro pueda utilizarlas, ya que en general los costos de la tecnología importada son muy elevados con relación a nuestra capacidad de generar recursos. Por lo tanto, para reducir el riesgo ambiental que representa el Cr(III) presente en los efluentes de las curtiembres, es necesario desarrollar opciones tecnológicas que estén al alcance de la capacidad de inversión de nuestras empresas y funcionen con los recursos humanos con los que cuentan.

En Bolivia, la mayoría de las industrias de cuero están situadas en centros urbanos. Esto les obliga a verter sus efluentes líquidos, ya sea en el sistema de alcantarillado o en los cursos de agua más cercanos. En Cochabamba, las curtiembres pagan un cierto monto por el vertido de sus efluentes líquidos en el sistema de alcantarillado de la ciudad y en algunos casos estos efluentes son vertidos directamente al río Rocha que atraviesa la ciudad. Con el correr del tiempo lo más probable es que el Cr(III) se acumule en la estación de tratamiento de aguas servidas de Alba Rancho y en el lecho del río Rocha. De esta manera, el potencial contaminante del Cr(III) estará siempre presente. Por esto, si se quiere desarrollar ampliamente la industria del cuero en Bolivia y en Cochabamba en particular, es imprescindible controlar previamente el riesgo que representan de las emisiones de Cr(III) que generan las curtiembres. De otra manera esta industria tendrá que cerrar sus puertas ya que tarde o temprano será imposible seguir emitiendo tales cantidades de Cr al medio ambiente.

En este sentido, el objetivo de esta trabajo es el de desarrollar un método práctico y económicamente viable, para la recuperación del Cr(III) en los efluentes del proceso de curtido, de manera a cumplir con la legislación ambiental y lograr que la industria del cuero sea sostenible a largo plazo.

2. Emisiones de Cr(III) por parte de las curtiembres en la región de Cochabamba

En el proceso de curtido al cromo, se utilizan entre 8 a 12 kg de sales de sulfato básico de cromo por 100 Kg de piel [12]. Las sales de cromo utilizadas, contienen entre un 25-26% de óxido de cromo (Cr2O3) lo que representa un 17-18% de Cr. Del total de cromo añadido, un 60 % es efectivamente incorporado en las pieles y el restante es emitido en los efluentes líquidos y en los desechos sólidos. Las etapas que más cromo generan en los efluentes líquidos son las etapas de curtido (65 - 80%) y escurrido (12 -20%). Tomando en cuenta la proporción de Cr(III) que no es incorporado en el cuero durante el proceso de curtido, se puede estimar una tasa de emisión de 35 a 40 gr. de Cr(III) por piel curtida [16], en los efluentes líquidos. Para una producción anual aproximada de 8 105 pieles al año en la región de la provincia Cercado en Cochabamba, esto representa un total de 28 a 32 ton/año de Cr(III) que terminan en el curso del río Rocha o en las alcantarillas y la estación de tratamiento en Alba Rancho.

Esta cantidad se acumula de año en año guardando su potencial contaminante. A pesar que algunos autores afirman que el peligro para el medio ambiente es mínimo, debido a que el Cr(III) es muy insoluble a pH neutros o básicos, que la bio-acumulación en las plantas es mínima y que el riesgo de una oxidación del Cr(III) en Cr(VI) por el O2 disuelto es mínimo [6]; no deja de ser preocupante el hecho de que este metal puede en cualquier momento ser puesto en suspensión por agitación, o simplemente disuelto por un cambio en el pH o por formación de complejos, y de esta manera ser transportado hacia los cuerpos de agua.

Para visualizar mejor la dimensión del potencial contaminante, es interesante analizar el impacto de la cantidad de Cr(III) emitida por las curtiembres cada año, en caso de que llegue a contaminar aguas que vayan a ser utilizadas como fuente de agua potable. Según las guías de la OMS para el agua potable, la concentración máxima aceptable de Cr en el agua potable es de 0,05 mg lit-1 [2]. Esto implica que con 30 ton de Cr emitidas por las curtiembres al año, podrían contaminarse unos 6 108 m3 de agua por año. Para imaginar mejor esta cantidad es interesante expresarla en caudal; es equivalente a un río de unos 19 m3 s-1. Este cálculo muestra claramente que basta que una fracción del Cr emitido llegue a contaminar las aguas, para que su impacto sea de consideración; ya que reduciría la disponibilidad de fuentes de agua para agua potable. El impacto ambiental de esta contaminación en una región como el valle central de Cochabamba, que padece de un déficit hídrico importante, sería grave. Este cálculo, subraya la importancia de tomar en serio el problema de las emisiones de Cr por la industria de curtido.

3. Métodos para la recuperación del Cr(III) en los efluentes de curtiembres

Dentro de las opciones técnicas que existen para poder recuperar el Cr(III) de los efluentes líquidos de las curtiembres, existen algunas opciones de bajo costo y con una relativa pequeña inversión. Estas opciones podrían ser utilizadas por las curtiembres de la región. Sin embargo, en la información que presenta la literatura científica, no existe un análisis detallado de los requerimientos en insumos, recurso humano, equipos y requerimientos de inversión y costos de operación de estas opciones, de manera a poder emitir un juicio sobre la posibilidad de aplicarlo en las industrias de nuestro medio. Por esto, hemos considerado pertinente realizar un análisis detallado de la opción técnica más conveniente, según los parámetros mencionados anteriormente, para que sea aplicada convenientemente en las curtiembres de la región.

La principal fuente de emisiones de Cr(III) en el proceso de curtido, proviene de la etapa de curtido y escurrido de las pieles. Por esto, los métodos de recuperación de Cr(III) se concentran en estos efluentes. Para una recuperación eficaz es fundamental evitar la mezcla de los licores de curtido y escurrido con los demás efluentes líquidos, ya que la dilución del Cr(III) dificulta enormemente su recuperación. En este enfoque, presentamos a continuación tres opciones tecnológicas para la reducción del Cr(III) en los efluentes de curtido.

3.1. Agotamiento del Cr(III) en el licor de curtido

Una opción para reducir el Cr(III) emitido en la etapa de curtido, es tratar de utilizar una solución de curtido que contenga la cantidad mínima Cr(III) suficiente para la operación. Esto implica que se debe lograr una incorporación total del Cr(III) en solución por parte de la piel en proceso. La dosificación, el tiempo de curtido y las condiciones del proceso, son en este caso cruciales para que el método funcione eficazmente. Es necesario en la mayoría de los casos prolongar los tiempos de curtido y controlar cuidadosamente las condiciones del proceso. Se han estudiado algunos aditivos que permiten acelerar la incorporación del cromo y que también refuerzan la fijación del mismo por parte del colágeno del cuero, pero esto significa un costo adicional y no siempre se justifica su uso [5]. Entre estos aditivos se han utilizada ácido glicólico, ácidos poli-acrílicos y otros.

Si bien este método reduce las emisiones de cromo, los resultados alcanzados no permite cumplir con las exigencias de la Ley del Medio Ambiente. Por otra parte, exige un monitoreo permanente de la concentración de cromo en el licor de curtido y una inspección cuidadosa de cada lote de cuero después del curtido. Esto genera un aumento de las tareas de inspección, que es muchas veces difícil de mantener en las condiciones que tenemos en la industria local del cuero. Al final del proceso es necesario, de todas maneras, aplicar algún tipo de tratamiento a los efluentes para cumplir con los límites establecidos por la reglamentación.

Las limitaciones de este método, hacen que no su aplicación no sea muy favorable en nuestro medio, sin embargo es una opción que en algunos casos se puede considerar ya que no requiere de una gran inversión en equipamiento. Sólo requiere de ligeras modificaciones en el proceso y el desarrollo de métodos de análisis y control del Cr(III) en el licor de curtido.

3.2. Recirculación del licor de curtido

Este método consiste en reutilizar el licor de curtido en un nuevo proceso de curtido. Para esto es necesario contar con un medio de análisis del contenido de Cr(III) en el licor, de manera a poder compensar el cromo incorporado en las pieles. También es necesario controlar y corregir la fuerza iónica, el pH y las pérdidas de agua antes de reiniciar otro proceso de curtido [9]. En la figura 1 se detalla un flujograma de operaciones de la recirculación de licor de curtido. La implementación de este sistema requiere de análisis frecuentes de pH y contenido de Cr(III), para lo cual es necesario implementar esta capacidad en la misma planta de curtido, con el material y personal adecuadamente capacitado.

La recirculación del licor de curtido no es tan simple como parece. Si bien podría pensarse que es posible hacerla indefinidamente, existen algunas complicaciones que no son evidentes y que limitan los ciclos de recirculación posibles.

El elemento activo en el licor de curtido es el catión Cr3+ que se encuentra en solución. Este catión puede estar en forma libre, como un ión complejo hexa-acuo (Cr[OH2]![]() +), o formando polímeros por condensación de varios cationes hidratados, o formando complejos con sustancias orgánicas presentes en el licor de curtido que provienen generalmente de las propias pieles. La formación de polímeros de condensación y complejos orgánicos de Cr(III), reduce la movilidad del Cr(III), lo que dificulta su difusión al interior del colágeno de la piel y la fijación con el mismo. Al recircular el Cr(III) del licor de curtido, aumenta la concentración de sustancias orgánicas disueltas y también el grado de polimerización del cromo hidratado. Este fenómeno reduce la concentración de Cr3+ libre y puede tener efectos muy negativos sobre el efecto curtiente del cromo de manera a hacer inviable la recirculación indefinida del licor de curtido. Algunos estudios muestran que se puede lograr hasta 3 ciclos de recirculación sin mayores cambios en la calidad del curtido [5, 9]; sin embargo se hace necesario un control estricto de la calidad del proceso.

+), o formando polímeros por condensación de varios cationes hidratados, o formando complejos con sustancias orgánicas presentes en el licor de curtido que provienen generalmente de las propias pieles. La formación de polímeros de condensación y complejos orgánicos de Cr(III), reduce la movilidad del Cr(III), lo que dificulta su difusión al interior del colágeno de la piel y la fijación con el mismo. Al recircular el Cr(III) del licor de curtido, aumenta la concentración de sustancias orgánicas disueltas y también el grado de polimerización del cromo hidratado. Este fenómeno reduce la concentración de Cr3+ libre y puede tener efectos muy negativos sobre el efecto curtiente del cromo de manera a hacer inviable la recirculación indefinida del licor de curtido. Algunos estudios muestran que se puede lograr hasta 3 ciclos de recirculación sin mayores cambios en la calidad del curtido [5, 9]; sin embargo se hace necesario un control estricto de la calidad del proceso.

A pesar de las limitaciones que tiene, muchas empresas utilizan la recirculación directa para poder reducir las descargas de Cr(III). Sin embargo, al cabo de 3 o 4 ciclos están de todas maneras obligadas a renovar completamente todo el baño de curtido, esto implica desechar licor de curtido con un elevado contenido de Cr(III). Por lo tanto, la sola utilización de este método, no permite alcanzar los límites de descarga exigidos por la regulación ambiental.

3.3. Recuperación indirecta por precipitación del Cr(III)

El principio básico de este método consiste en precipitar el Cr3+ presente en el licor de curtido, en forma de Cr(OH)3, mediante la adición de un álcali [7, 10, 12]. Los basificantes más utilizados son: NaOH, CaO, MgO, CaHCO3, CaCO3, Ca(OH)2 y MgCO3. Luego de basificar el licor de curtido, se realiza una decantación y recuperación de los lodos. En general es necesario aplicar un proceso de filtración para una recuperación total de los lodos, además de un proceso de espesamiento previo de los mismos. Una vez recuperado el lodo que contiene esencialmente hidróxido de cromo, Cr(OH)3, éste se disuelve añadiendo un ácido fuerte que puede ser ácido sulfúrico. De esta manera de obtiene una solución de Cr(III) concentrada que puede ser utilizada nuevamente en le proceso de curtido, previo un re-acondicionamiento, añadiendo más sal de cromo, corrigiendo el pH, la salinidad y la cantidad de agua requeridas en un nuevo proceso de curtido [7, 10]. La figura 2 muestra un flujograma de operaciones de este método de recuperación del Cr(III):

Este método es posible gracias al comportamiento químico del ión Cr en medios acuosos. A pH elevado, la solubilidad de este ión baja rápidamente debido a que el producto de solubilidad del Cr(OH)3 es muy pequeño (Ksp = 2.9 10-29). Con este producto de solubilidad se puede estimar que la cantidad de Cr3+ libre a un pH de 7 (neutro) es de alrededor de 1.5 μg/lit, que es una concentración muy pequeña. Obviamente esta concentración no toma en cuenta otras formas de Cr(III) en solución como por ejemplo en forma de complejos de cromo con sustancias orgánicas. La cantidad de Cr3+ libre en solución sería proporcional a (ec. 1):

![]()

Esta ecuación muestra claramente que la solubilidad disminuye rápidamente con el aumento del pH. Por lo mismo, es posible poner nuevamente en solución el Cr(III), bajando el pH mediante la adición de un ácido.

En la aplicación de este proceso, los aspectos fundamentales son la velocidad de sedimentación de los lodos y la compacidad de los mismos. La compacidad de los lodos es la relación del volumen de los mismos, una vez que el proceso de decantación ha concluido, en relación con el volumen total. La velocidad de decantación debe ser suficientemente rápida para que el proceso de sedimentación se realice en un lapso de tiempo adecuado. Una buena compacidad de los lodos facilita la separación del hidróxido de cromo decantado, que en general se realiza por filtración directa o espesamiento y filtración. Con este propósito, se han realizado una serie de estudios para determinar la base que mejores características tenga para el proceso de sedimentación y separación de los lodos. Varios estudios realizados en laboratorio, muestran que los mejores precipitantes son las sales básicas de magnesio [10, 13, 14] entre las mejores están el MgO y el 4MgCO3.Mg(OH)2.

La cantidad de base que requiere el proceso es en general mayor a la que se calcula siguiendo la estequiometría de la reacción de neutralización. Esto se debe a que en el licor de curtido están presentes una serie de sustancias orgánicas, que pueden también reaccionar con la base. Algunos estudios muestran que la cantidad práctica añadida (Cp) es 1.5 a 1.7 veces la cantidad teórica (Ct), calculada a partir de la concentración de cromo. La determinación de la cantidad práctica es de suma importancia para la aplicación del proceso, y es necesario realizarla para cada caso específico, ya que a priori, no se conoce la influencia de las sustancias orgánicas disueltas en el licor de curtido. Las cantidades teóricas pueden calcularse a partir de las ecuaciones químicas de neutralización de las bases empleadas, como por ejemplo:

La cantidad de ácido requerido para el proceso de recuperación del hidróxido de cromo, está en relación con la cantidad de base que se añade al proceso en la etapa de precipitación. En este caso también, la cantidad práctica es mayor que la cantidad teórica, calculada a partir de la cantidad de base añadida en el proceso de precipitación del Cr(III).

A pesar de la simplicidad del proceso, su aplicación requiere de recursos humanos capacitados, insumos químicos, análisis y nuevas instalaciones y equipos. Entre las dificultades más grandes que enfrentan las empresas a la hora de implementar este proceso tenemos: el elevado costo de las instalaciones, sobre todo si se tiene que implementar un sistema de filtración para la recuperación de los lodos; el elevado costo de los reactivos requerido por el proceso y la necesidad de desarrollar la capacidad de realizar análisis in situ del contenido de Cr(III) y de pH en el licor de curtido. Además, existe una gran incertidumbre en cuanto a los costos de la aplicación de este método. Esto ha llevado a que esta opción de reducción de la carga de Cr(III) en los efluentes, no sea utilizada en nuestro medio. En este trabajo hemos estudiado este método de manera a determinar con relativa precisión los requerimientos en reactivos, maquinaria y equipo, recursos humanos y otros aspectos, de manera a determinar la viabilidad de la implementación y operación del mismo.

4. Estudio de los requerimientos del proceso de recuperación indirecta de Cr(III) en el licor de curtido

Los parámetros más importantes en el proceso de precipitación y recuperación del Cr(III) del licor de curtido son, la velocidad de decantación y la compacidad del sedimento. Esto depende esencialmente de los basificantes utilizados y en menor medida de la velocidad de agitación, temperatura, pH, etc. a los cuales se desarrolla el proceso. La cantidad de base y ácido requeridos son de importancia para la aplicación del proceso, ya que incidirá directamente en el costo de operación del mismo. El estudio de estos aspectos se presenta a continuación.

4.1. Materiales y métodos

En el presente trabajo se escogieron tres bases diferentes para ser utilizadas en el proceso de precipitación: NaOH, CaO y MgO. Si bien la literatura científica ya indica que el mejor precipitante es el MgO, se incluyeron el NaOH y CaO para estudiar la posibilidad de reducir costos y verificar la real ventaja del MgO sobre ellos.

Para los ensayos se utilizaron muestras del licor de curtido de una empresa local cuyo contenido de Cr(III) oscilaba entre 4.0 y 4.6 mg de Cr/lit y una DQO de 3582 mg/lit. El contenido de Cr en el licor de curtido fue analizado por absorción atómica en el Laboratorios de aguas de la Universidad Mayor de San Simón y por métodos volumétricos en los laboratorios de la Universidad Católica Boliviana, siguiendo un método propuesto en las referencias [15, 17].

Para los ensayos se colocó un volumen de 1 lit de licor de curtido en un vaso de precipitación, al cual se añadió la base bajo agitación utilizando un agitador magnético a una velocidad de 100 r.p.m. El hidróxido de sodio se añadió en forma de solución concentrada de NaOH (4M), para el CaO y el MgO, se utilizaron productos comerciales en forma de polvo, de pureza técnica tal cual se los encuentra en el mercado local, ya que estos serían los productos que están al alcance de las curtiembres. Se añadió la base lentamente, bajo agitación permanente, hasta lograr un pH final de a 9.0. El pH se midió con un pH-metro a electrodo combinado. Se mantuvo la agitación durante unos 60 min. y se dejó decantar. La cantidad de base añadida se determinó midiendo el volumen añadido, en el caso del NaOH y pesando la cantidad de polvo en el caso del CaO y del MgO.

La velocidad de decantación se determinó midiendo directamente, con una regla de 1 mm de precisión, el nivel de los lodos en función del tiempo. A partir de la pendiente de la curva del nivel de los lodos en función del tiempo se calculó la velocidad de decantación de las partículas. Se tomó en consideración sólo la parte inicial de la curva en que la velocidad de decantación es constante.

La compacidad de los lodos se determinó después de transcurridas 24 horas de decantación. El grado de compacidad se calculó midiendo el nivel de los lodos con una regla y comparándolo al nivel del volumen total de licor utilizado en la operación. El líquido sobre-nadante fue separado del lodo por simple succión del mismo.

Para la redisolución del precipitado se utilizó ácido sulfúrico al 95%. Se añadió el ácido lentamente, bajo agitación, hasta lograr un pH de 2.5. Se verificó que todo el sedimento se haya disuelto completamente. Esta solución se utilizó para los ensayos de curtido. Se introdujo pedazos de cuero extraídos de la etapa de piquelado y se dejaron curtir por un lapso de 8 horas. Se evidenció la calidad del curtido dividiendo las pieles y determinando el grado de penetración del Cr por simple observación directa.

4.2. Resultados de la determinación requerimientos del proceso de recuperación indirecta

Los resultados obtenidos en los ensayos se presentan en el cuadro 1. Como se puede apreciar, la cantidad práctica utilizada es, en todos los casos mayor, a la cantidad teórica. En el caso del CaO y el MgO es un 25.8 % y un 33.2 % mayor, respectivamente. Esta diferencia con relación al NaOH, que tiene un exceso de sólo 7.5 %, puede deberse a que estas bases no son puras.

La compacidad de los lodos es un poco menor en caso de utilizar NaOH con relación al CaO y el MgO, que tienen una compacidad final similar de un 25 %. Por lo que, desde el punto de vista de la compacidad del sedimento los más convenientes son el MgO y el CaO.

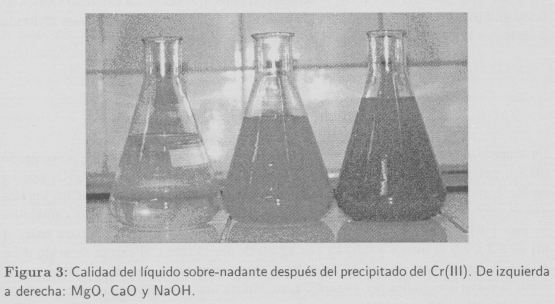

Apreciaciones cualitativas del líquido sobre-nadante después del proceso de sedimentación, muestran que el MgO produce un líquido mucho más claro que en el caso del CaO y el NaOH. Las diferencias son evidentes y se pueden apreciar en la figura 3. Una explicación posible de estas diferencias es la formación de complejos que se producen en el proceso de precipitación. El Cr3+ es un catión con carga elevada y relativamente pequeño, por lo que formará complejos con la materia orgánica disuelta, de esta manera puede quedar en solución a pesar del cambio del pH. El Mg2+ también tiene una capacidad relativamente elevada de formación de complejos ya que es un catión pequeño (más pequeño que el Ca2+ y el Na+), de manera que es posible que el Mg2+ se intercambie con elCr3+ complejado, de manera a liberarlo en solución y permitir su precipitación. Esto favorece obviamente a la eficacia del proceso.

Este ensayo muestra claramente las ventajas de utilizar el MgO en relación con los demás precipitantes utilizados, CaO y NaOH, en lo que concierne a compacidad del precipitado y a la claridad del líquido sobre-nadante.

Un análisis del líquido sobre-nadante en el caso de precipitación con MgO, demostró que la concentración del Cr(III) es menor a 0.14 mg lit-1. Esto implica que la recuperación del Cr(III) supera el 99%. El líquido sobre-nadante puede de esta manera ser vertido directamente junto con los demás efluentes de la curtiembre ya que la concentración final de Cr en los efluentes será mucho menor que el límite permisible establecido por la reglamentación de la Ley del Medio Ambiente N°1333 que es de 0.5 mg/lit [3]. Análisis de la DQO del líquido sobre-nadante arrojaron valores similares a la DQO del licor del curtido antes del proceso de precipitación, esto implica que la mayor parte de la materia orgánica presente queda en solución.

Para determinar con mayor precisión la cantidad de MgO requerido y la velocidad de sedimentación se repitieron los ensayos con el MgO. De esta manera se pudo confirmar la cantidad de MgO requerido para la precipitación. En cuanto a la velocidad de sedimentación, se realizaron dos ensayos y se determinó una velocidad inicial de sedimentación de 0.138 m h-1 y 0.117 m h-1. Se pudo evidenciar que una adición lenta de la base y a una temperatura de 35° C, facilita la formación de partículas de precipitado más grandes, lo que permite también lograr velocidades de sedimentación mayores. En otros ensayos de laboratorio se lograron velocidades de sedimentación de hasta 0.234 m h-1 [13], gracias a la utilización de floculantes, sin embargo las velocidades de sedimentación obtenidas en nuestros ensayos deberían ser suficientes para lograr una buena decantación en un lapso de 20 - 24 horas.

Luego de los ensayos de precipitación, se desarrollaron ensayos para determinar la cantidad de ácido requerido para la recuperación del Cr(III) y para verificar el poder curtiente de la solución de Cr(III) obtenida con la recuperación. La cantidad teórica de ácido sulfúrico a añadir se puede calcular considerando la cantidad de base utilizada para lograr la precipitación, siguiendo la siguiente ecuación química:

![]()

De acuerdo a esta ecuación, sería necesario añadir 2.56 kg de ácido sulfúrico concentrado (95%), por kg de MgO. En el ensayo fue necesario añadir 3.88 kg de H2SO4 por kg de MgO, para lograr disolver todo el precipitado y lograr un pH de 2.5. Esto implica que es necesario un exceso de 51.4% de ácido sulfúrico. De acuerdo a las cantidades de licor ( 1 lit) y base (9.2 gr) utilizadas, la cantidad de ácido necesaria para bajar el pH de 9.2 a 2.5 es menor a 0.04 kg por kg MgO, por lo tanto, el exceso de ácido debe estar relacionado con reacciones ácido-base de otras sustancias presentes en el medio como la materia orgánica por ejemplo. Esto implica que para determinar con precisión la cantidad de ácido requerida, será conveniente hacer los ensayos en cada caso.

Con la solución obtenida se hicieron ensayos de curtido, utilizando pedazos de cuero que salieron del proceso de piquelado. Se pudo evidenciar un curtido adecuado en un lapso de 6 h. Esto demuestra que el Cr(III) recuperado, puede ser utilizado para reconstituir el baño de curtido.

5. Propuesta para la recuperación del Cr(III) en el licor de curtido

En nuestro medio, las curtiembres cuentan con poco personal capacitado y en general no pueden realizar grandes inversiones en la implementación de nuevos procesos que impliquen la instalación de nueva maquinaria. En este sentido, el método que se pretenda utilizar para la recuperación del cromo tiene que implicar inversiones relativamente pequeñas, requerir de poca capacitación en el recurso humano y permitir un cierto nivel de reducción de costos de operación.

La presente propuesta para la recuperación el Cr(III) en el licor de curtido y la consiguiente reducción de las emisiones contaminantes debidas al cromo, consiste esencialmente en lo siguiente:

Realizar una recuperación del cromo utilizando de manera alternada la recirculación y la recuperacion indirecta.

En la recuperación indirecta, separar el sedimento del líquido sobre-nadante por simple separación, de esta manera no es necesaria la filtración.

De esta manera, se superan las limitaciones que tiene la simple recirculación del licor de curtido, ya que al eliminar el líquido sobre-nadante en el proceso de recuperación indirecta, se está eliminando también parte la materia orgánica que actúa como complejante del Cr(III); así, se evita la acumulación de materia orgánica en el baño de curtido. Por otra parte, la simple decantación del sedimento en la etapa de separación, permite suprimir el proceso de filtración. Esto reduce significativamente los costos, tanto por la inversión inicial como por el mantenimiento y operación del proceso de recuperación del cromo.

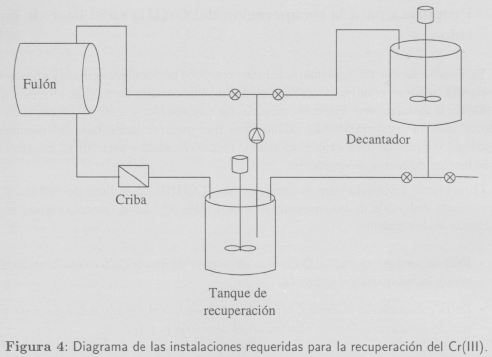

En la figura 4 se presenta un diagrama de las instalaciones que se requieren para poder aplicar el método de recuperación propuesto. En esta figura se hace evidente la simplicidad de los equipos e instalaciones requeridas. Todos ellos pueden ser construidos localmente.

El flujograma del proceso sería muy similar al presentado en la figura 2. El licor que sale del proceso de curtido y eventualmente también del proceso de escurrido, es recogido e un tanque de recuperación, previa filtración con una criba tipo cuña de 0.5 a 0.2 mm [12]. Una vez recuperado el licor de curtido de uno o varios fulones, se procede a medir el volumen recogido y a analizar la concentración de Cr(III) en el licor. Este análisis puede ser realizado directamente en la planta, con uno de los métodos propuestos en las referencias [15] o [17]. El material requerido y los reactivos pueden encontrarse fácilmente en el mercado local. Esta información será de vital importancia para la recuperación del Cr(III) y su posterior re-uso en el proceso.

El licor recuperado es trasladado al tanque de sedimentación, dotado de un agitador, con la ayuda de una bomba pequeña (2kW). En este tanque se añade la cantidad de MgO requerida, siguiendo las cantidades determinadas en este trabajo. Es importante que el MgO sea de granulometría fina, por lo que puede ser necesario realizar un tamizado previo. Luego de la adición del MgO, se deja la agitación por unas 3 h hasta que la reacción sea completa y se hayan formado los granos de Cr(OH)3, de tamaño suficiente para su decantación.

El proceso de decantación debería durar entre 20 y 24 h, dependiendo de la velocidad de decantación. Una vez lograda la mayor compacidad en el sedimento, éste sería retirado del decantador por la parte de abajo y conducido nuevamente al tanque de recuperación. En el tanque de recuperación, se añadiría el ácido sulfúrico concentrado hasta lograr la redisolución completa del precipitado. De esta manera se obtendría una solución concentrada de sal de Cr(III) a un pH de 2.0 - 2.5. En caso de recirculación directa, se suprime la etapa de precipitación y simplemente se reacondiciona el licor de curtido añadiendo la sal de cromo suplementaria y corrigiendo el pH y la salinidad, lo mismo que la cantidad de agua requerida, todo esto directamente en el tanque de recuperación.

Para reutilizar esta solución en el proceso bastaría calcular la cantidad de sal de cromo recuperada y añadir la cantidad adicional requerida para iniciar nuevamente el proceso de curtido. En este mismo tanque se puede añadir el agua suplementaria requerida y corregir eventualmente el pH y la salinidad.

6. Análisis económico de la propuesta

Para realizar el análisis económico de la propuesta, utilizaremos un caso hipotético que corresponda a las condiciones de capacidad de producción de una mayoría de curtiembre medianas y grandes que tenemos en nuestro medio. Consideraremos una curtiembre que realiza dos operaciones de curtido por semana con un total de 600 pieles por operación.

El volumen del licor de curtido se estima en 7700 lit por operación, y una concentración de Cr(III) en el licor de curtido de 6.14 gr/lit de Cr2O3. La recirculación o recuperación del cromo disuelto en el licor de curtido en este caso, representa 47.28 kg de Cr2O3, lo que equivale a 181.8 kg de Sal de Cromo M33® (que contiene un 26±1 % de Cr2O3) ahorrados por proceso. Para este caso el volumen de los tanques de recuperación y sedimentación sería de 10 m3.

Una estimación de los costos de inversión requeridos se presenta en el cuadro 2. En este caso se considera que los tanques son fabricados con acero inoxidable y que todas las instalaciones se realizan con materiales resistentes a la corrosión. El monto de inversión estimado asciende a 4630 US$, que en principio es un monto abordable para una industria de las características mencionadas anteriormente.

El costo de operación de la propuesta de recuperación tiene que tomar en cuenta que se utiliza una vez la simple recirculación del licor de curtido y la segunda vez se realiza la recuperación indirecta. En el cuadro 3 se tiene una estimación de los costos de operación por semana del proceso.

El costo de operación semanal es de 174,62 US$. Si consideramos que en las dos operaciones se ahorra un total de 363.7 kg de sal de cromo, con un costo de 1,10 US$ kg-1, el ahorro económico neto que se logra por semana es de 225,45 US$.

En estas condiciones el tiempo de repago de la inversión inicial sería de unas 21 semanas, lo que significa un tiempo menor a 6 meses. Este tiempo de repago es muy atractivo, por lo que en principio esta propuesta es económicamente viable. Si bien los cálculos realizados son estimaciones eventualmente optimistas, las conclusiones del análisis económico no serían diferentes en caso de producirse en la práctica, algunas variaciones de los montos estimados, ya que el resultado del análisis es muy favorable.

7. Conclusiones

La presente propuesta para la recuperación del Cr(III) en el licor de curtido, ofrece una opción simple y práctica par reducir las emisiones contaminantes de Cr(III), de este proceso y además reducir los costos de operación del proceso. Permite un ahorro anual de unos 11.700 US$ en el caso hipotético analizado, lo que representa una suma importante para cualquier empresa. Además del beneficio económico, la propuesta permite reducir en un 99% las emisiones de Cr(III) en los efluentes de la etapa de curtido. Este es el beneficio más importante, ya que permitiría a cualquier curtiembre cumplir con las exigencias de la reglamentación de la Ley del Medio Ambiente y hace posible el desarrollo sostenible de esta industria.

Todavía no se ha tenido la oportunidad de implementar este método a escala industrial en una empresa de la región, pero, por sus características, tiene grandes potenciales y su implementación sería recomendable y ventajosa en la mayoría de las curtiembres no sólo de Cochabamba y sino también de todo el país. De esta manera se lograría desarrollar una industria del cuero eficiente y sostenible, para aprovechar de la mejor manera las ventajas comparativas de este sector, en el mercado latinoamericano y mundial.

Referencias

[1] Guidelines for Drinking Water Quality, Vol. 2. World Health Organization, Ginebra, 1984.

[2] Guidelines for Drinking Water Quality, Vol. 1. World Health Organization, Geneva, 1984. p.6.

[3] Reglamentación de la Ley del Medio Ambiente. Ministerio de Desarrollo Sostenible y Medio Ambiente, 1995.

[4] Forum de comercio internacional. http://www.forumdecomercio.org/news/archivestory.php/aid/197/Sector_africano_del_cuero_se_re%FAne_en_Casablanca.html, julio, 2002.

[5] AG. Bayer. Curtir, teñir y acabar. RFA, sexta edición, 1987.

[6] O. Cado. Sales de cromo: su relación con el medio ambiente, http://www.cepis.ops-oms.org/, junio, 2002.

[7] C. Cantera, A. Argelinetti, y A. Sofía. Precipitación y reutilización del cromo residual de curtiembre. Centro de Investigaciones de Tecnología del Cuero, Argentina, 1978. CITEC.

[8] European Environment Agency (EEA). http://reports.eea.eu.int/environmental_issue_report_2002_31/en/eni-env.pdf, julio, 2002.

[9] J. Hernández, P. Ramírez, y A. Rodríguez. Estudio sobre la recirculación de baños residuales de cromo y de pelambre como medida anticontaminante. México, 1990.

[10] J. Langenwerf y H. Pelckmansl. Visión sinóptica del procedimiento desarrollado por el TNO holandés para reducir las concentraciones y cargas contaminantes en las aguas residuales de curtiembre. Instituí voor Leder en Schoenen, TNO, Waalwijk, Holanda, 1977.

[11] Stantley E. Manahan. Environmental Chemistry. Lewis, sixth edición, 1994.

[12] Ministerio de Industria Turismo, Integración y Negociaciones Comerciales Internacionales, Lima, Perú. Guía de buenas prácticas limpias: industria de curtiembres, 1999. MINTINCI,p.26.

[13] T. Panswad, O. Chavalparit, Y. Sucharittham, y S. Chaorenwisedsin. Bench-scale study on chromium recovery from tanning wastewater. Water science & technology, 31(9):73-81, 1995.

[14] S. Rajamani, S.N. Gupta, R.B.Mitra, y J.E. Schaapman H. Pelckmans. Chrome recovery and reuse in India. Water environment & technology, 4(1):60-63, 1992.

[15] J. Rodier y L. Rodi. Análisis de las Aguas. Omega, Barcelona, 1978.

[16] UNEP. Industry and environment office. Tanneries and environment; a technical guide, 1990. [ Links ]

[17] A. Vogel. Química Analítica Cuantitativa, Vol. 1. Kapelusz, Buenos Aires, 1960.