1. INTRODUCCIÓN

Bolivia es el país con mayor producción de castaña en el mundo, ocupando el primer puesto como país exportador desde el año 2001. En el primer semestre del año 2022 se han exportado casi 14 000 toneladas de castaña por un valor de $US 104 millones, los cuales fueron un 3% más a la cantidad registrada en el año 2021 para este mismo periodo1.

De un fruto de castaña aproximadamente el 85 % p/p corresponde a la cáscara (tegumento) y al coco (pericarpio) como residuos generados durante la producción2 (Ver Figura 5). Son generadas aproximadamente 20 000 toneladas de residuos en un año, a partir de una producción promedio anual de 25 000 toneladas de castaña en Bolivia. Parte de estos residuos son utilizados por las propias empresas productoras para la combustión y generación de energía térmica en sus calderos. Sin embargo, la mayor parte de estos residuos no son aprovechados y son comúnmente abandonados y/o acumulados en campos al aire libre3. Esto provoca impactos negativos como la necesidad de disponer de nuevas áreas para la acumulación, y una disminución de la circulación natural de aire y agua hacia el suelo4.

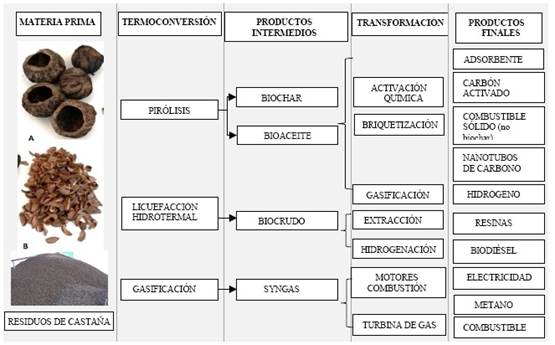

Estos residuos de la industria castañera (Figura 1) presentan características en su estructura química potencialmente aprovechables. Mediante procesos termoquímicos, pueden ser transformados en diferentes formas de energía (electricidad) y/o productos con valor agregado (biochar, carbón activado, bioaceite, biodiesel, gasolina, etc., Figura 5). Entre los procesos termoquímicos más utilizados para la conversión de biomasa se tiene la pirólisis, la licuefacción hidrotermal, y la gasificación entre otros6), (7.

En este artículo se evaluarán tecnologías termoquímicas promisorias para la conversión de residuos de la industria castañera en productos finales, se analizarán las características fisicoquímicas de la castaña, los tipos de procesos termoquímicos y los tipos de reactores.

2. LOCALIZACIÓN Y PROPIEDADES DE LOS RESIDUOS DE LA INDUSTRIA CASTAÑERA

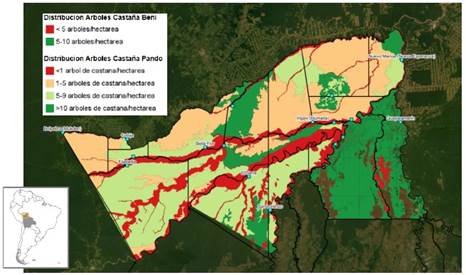

Los mayores productores de castaña en Bolivia se localizan principalmente en los departamentos de Beni y Pando (Figura 2), con una densidad de árboles de castaña por hectárea de 5 a 10 árboles en Beni y de 1 a 9 árboles en Pando8.

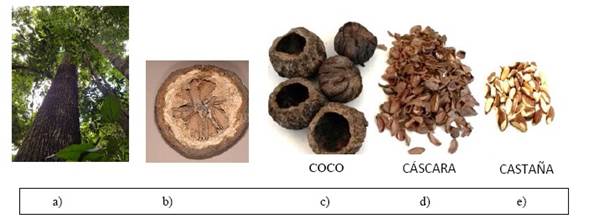

La castaña es un árbol nativo de la Amazonía de la especie Bertholletia excelsa, Bonpl. de la familia Lecythidaceae9. El fruto del árbol de castaña es una cápsula esférica maderosa grande denominada coco de castaña, dentro del cual se pueden encontrar de 12 a 24 nueces o semillas. La semilla de castaña consiste de una cáscara externa dura y delgada, y un grano blanco (parte comestible de las semilla) (10.

Figura 3 Árbol de castaña, la castaña y sus residuos lignocelulósicos [11,12]. Reproducido bajo licencias Creative Commons. a) árbol de castaña, b) fruto de castaña completo, fotografía por C. E. Timothy Paine, c) coco d) cáscara que recubre la castaña, e) castaña

Bolivia reporta una gran cantidad de castañas de exportación como castañas sin cáscara, frescas o secas. Se estima alrededor de 25.144 toneladas de semillas de castaña en el año 2020. Como resultado de este proceso, se genera una gran cantidad de residuos al descascarar las semillas. Una castaña tiene un peso promedio total de 480 g, de los cuales, el 76 % corresponden al coco, 12 % a la cáscara y 12 % a la semilla. Es decir, que el 88 % p/p de la castaña corresponde a la cáscara y al coco como residuos12 (ver Figura 5). Estos residuos se utilizan comúnmente para la elaboración de muebles o como combustibles sólidos para la generación de calor13), (14.

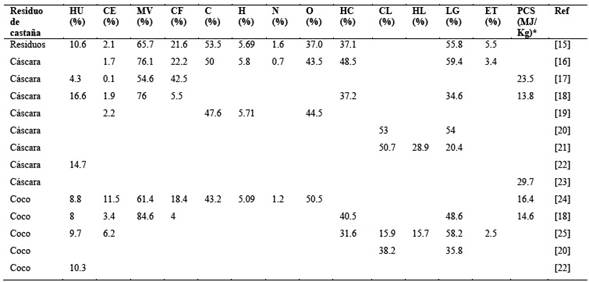

La Tabla 1 resume la composición química y análisis proximal de los residuos de castaña (cáscara y coco).

Estos residuos de la industria castañera con altos niveles de lignina, carbón fijo y bajos contenidos de cenizas demuestran un potencial para quema directa, y a su vez, para la generación de energía, carbón vegetal, carbón activado y biochar15. Las características mostradas en la Tabla 1 le dan a la cáscara de castaña la capacidad de obtener un carbón con cualidades energéticas de valores aproximados de 29.7 MJ/Kg (Mega Joules por kg) para el poder calorífico superior (PCS), 28.9 MJ/Kg para el poder calorífico inferior (PCI) y 28.8 MJ/Kg para el poder calorífico neto23.

Tabla 1 Composición química y análisis proximal de los residuos de castaña. Los valores reportados son HU: Humedad, CE: Cenizas, MV: Material Volátil, CF: Carbón Fijo, C: Carbono, H: Hidrógeno, N: Nitrógeno, O: Oxígeno, HC: Holocelulosa, HL: Hemicelulosa, CL: Celulosa, LG: Lignina, ET: Extractivos, PCS: Poder Calorífico Superior. Elaboración propia en base a referencias.

*Megajoules per kilogram

Estos valores de poder calorífico superior (PCS) reportados para los residuos de castaña desde 13.8 hasta 29.7 MJ/Kg, son considerados altos respecto a otros tipos de biomasa como la cascarilla de arroz (16.24 MJ/K), paja de trigo (18.9), y eucalipto (19.4 MJ/K)26. Por tanto, presentan un gran potencial de aplicación en un proceso de pirólisis para la generación de energía renovable 18.

Los valores de poder calorífico superior que se obtienen para la biomasa de residuos agrícolas en literatura generalmente se encuentran en un rango de 15 a 20 MJ/Kg, los cuales, son mucho menores al rango que se obtiene en el carbón que varía desde 22 a 35 MJ/Kg 17. Por tanto, se puede obtener mayor provecho energético de los residuos agrícolas mediante procesos termoquímicos para la obtención de un biochar con mayores cualidades energéticas.

3. PROCESOS TERMOQUÍMICOS PARA LA CONVERSIÓN DE RESIDUOS DE LA INDUSTRIA CASTAÑERA

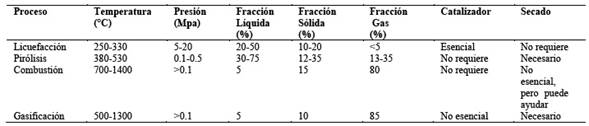

“Los procesos de conversión termoquímica utilizan la energía térmica para deshidratar, desvolatilizar, despolimerizar y oxidar parcialmente o completamente los materiales lignocelulósicos para la producción de calor, energía, biocombustibles y otros bioproductos” 27. Durante los procesos termoquímicos ocurren muchas reacciones químicas complejas, como por ejemplo el craqueo, reformado, hidrogenólisis y desoxigenación 26. La conversión termoquímica se puede clasificar según la severidad del proceso en; pirólisis, gasificación, combustión y licuefacción hidrotermal 28. Las variables más relevantes que se estudian en estos procesos son la presión, temperatura, concentración de oxidante, tiempo de residencia para diferentes tipos de biomasa y productos esperados 29),(30. También se evalúan parámetros físicos como el nivel de la tolva, tamaño, forma irregular, rugosidad superficial, humedad, y densidad aparente de las partículas de biomasa en los rendimientos finales31.

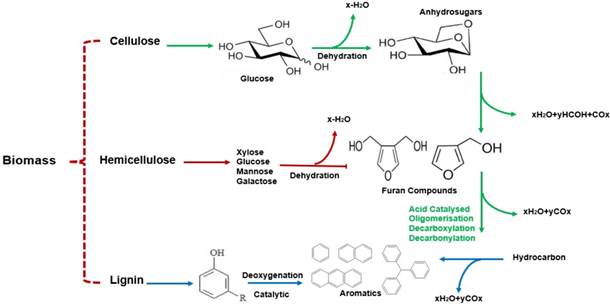

Los tres principales componentes en la estructura química de biomasa lignocelulósica, como en los residuos de castaña son: la celulosa, la hemicelulosa y la lignina, como se puede corroborar en la Tabla 1. Los principales mecanismos de reacción que ocurren en los procesos termoquímicos de gasificación, pirólisis y licuefacción hidrotermal de biomasa lignocelulósica se describen a continuación.

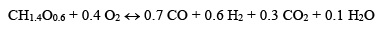

La ecuación que representa el proceso de gasificación de biomasa de manera general es la siguiente:

Donde CH1.4O0.6 representa una fórmula simplificada para biomasa seca libre de cenizas, y ésta reacciona con el agente oxidante (oxígeno) a altas temperaturas produciendo monóxido de carbono, hidrógeno, dióxido de carbono y vapor de agua 32.

Figura 4 Mecanismo de reacción de biomasa en un proceso pirolítico [33]. Reproducido bajo licencias Creative Commons Attribution 4.0 International (CC BY 4.0)

En la figura 4. se muestra el mecanismo de degradación de biomasa por pirólisis. Los productos de la descomposición de la celulosa son ácidos, alcoholes, azúcares anhidros, biochar y gases. La hemicelulosa que está compuesta de varios azúcares (glucosa, xilosa, manosa, arabinosa y galactosa) se descompone a bajas temperaturas para producir CO2 y biochar. En cambio, la lignina se descompone principalmente en biochar33. Los residuos de castaña están compuestos principalmente de celulosa y lignina. La degradación térmica de la celulosa ocurre de la siguiente manera: debajo de los 300°C, la celulosa se deshidrata y se rompen algunos enlaces de hidrógeno. Entre 300°C y 500 °C, la celulosa se degrada en oligosacáridos, ácidos, cetonas, CO2, CO y otros productos. Encima de los 500°C, la celulosa pierde oxígeno incrementando la producción de CO, mientras que los oligosacáridos se deshidratan para formar el biochar. Entre 600 °C y 800 °C, el biochar cambia su estructura a una más cristalina 34. Por otra parte, la degradación de la lignina comienza aproximadamente a 200 °C. Entre 200-300 °C, se produce una reacción de escisión del enlace de la cadena lateral en la lignina, generando gases de moléculas pequeñas como CO y CO2 y un pequeño número de compuestos aromáticos. Con el aumento de la temperatura, los grupos funcionales reaccionan con unidades de fenilpropano como grupos hidroxilo fenólico, grupos carboxilo y grupos bencilo para formar compuestos fenólicos e hidrocarburos aromáticos. Entre 600-800 °C, se forman más estructuras de anillos fusionados en el biochar 34.

En el proceso de licuefacción hidrotermal de biomasa, la celulosa y la hemicelulosa reaccionan con agua a una elevada temperatura. Los enlaces de hidrógeno se rompen y se forman moléculas de glucosa, fructuosa y otras unidades monoméricas. Posteriormente, estos compuestos se degradan a hidrocarburos simples. De manera general, la celulosa y la hemicelulosa se degradan hasta formar ácidos, ésteres alquilo de ácidos grasos, cetonas, aldehídos, furanos, alcoholes y éter, mientras que la lignina se degrada para formar compuestos aromáticos 35.

A continuación, se pueden observar las diferentes rutas que pueden seguir los residuos de la industria castañera (coco y cáscara) para la producción de productos intermedios mediante procesos de conversión termoquímica. A partir de estos productos intermedios (biochar, bioaceite y syngas) se pueden obtener diferentes productos finales de gran valor agregado mediante diferentes técnicas y procedimientos de transformación, como se observa en la Fig. 3.

Figura 5 Procesos termoquímicos para la conversión de residuos de castaña en productos de valor agregado. A: Coco de castaña y B: Cáscara de castaña [12]. Elaboración propia en base a referencias [2,19,36,37].

La tabla 2 muestra un resumen de las principales características de cada uno de los procesos mencionados.

Tabla 2 Comparación de los procesos y fracciones de productos de conversión termoquímica. Elaboración propia en base a referencias [36,38]

De estos procesos se puede obtener bioaceite, biochar y syngas. La distribución de estos productos en los procesos depende de las condiciones de operación, el tipo de reactor y las características fisicoquímicas de la materia prima a utilizar. También, se deben tomar en cuenta las etapas de pretratamiento y los procesos posteriores adicionales para transformar los productos de procesos termoquímicos en productos finales.

La conversión de los residuos de castaña mediante estas tres tecnologías produce diferentes productos de interés. Mediante la licuefacción hidrotermal se obtiene principalmente una fracción líquida entre un 20 a 50% para la obtención de biocombustibles como el biodiesel. Según las condiciones de operación, los productos de interés en el proceso de pirólisis son el bioaceite y el biochar. Mientras que, en la tecnología de gasificación, se obtiene principalmente un producto gaseoso con propiedades para la generación de energía eléctrica.

Una ventaja del uso de bioaceite como biocombustible es que éstos generan menos emisiones de SO2 y NOx. Esto debido a que la biomasa utilizada en el proceso de obtención de bioaceite contiene una baja cantidad de sulfuro y nitrógeno en comparación a los combustibles de origen fósil 39.

El mayor desafío que se presenta en la conversión termoquímica de los residuos lignocelulósicos en biocombustibles líquidos, es el de obtener un bioaceite con composición similar a las fracciones de petróleo para su uso como combustible líquido de transporte. Una forma de lograr esto es mediante el desarrollo de procesos catalíticos que modifiquen las propiedades fisicoquímicas del bioaceite para su posterior tratamiento en refinerías de petróleo. También es necesario el desarrollo de nuevos procesos para la conversión directa y sin refinamiento de los bioaceites en biocombustibles 27.

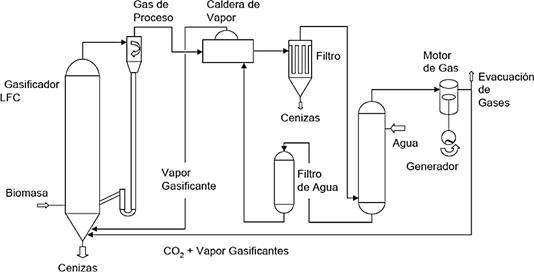

3.1. Tecnología de gasificación para la generación de electricidad (Figura 6)

Figura 6 Esquema general de una planta de gasificación [40]. Reproducido bajo licencia Creative Commons CC BY-NC 4.0

A partir de los residuos de castaña se puede obtener un gas de síntesis mediante un proceso de gasificación. La gasificación de biomasa es un proceso de conversión de un material carbonoso en un producto gaseoso conocido como gas de síntesis 41 (Figura 6). Este último está compuesto principalmente de hidrógeno y monóxido de carbono, contiene menores cantidades de dióxido de carbono, agua, metano, hidrocarburos de mayor peso molecular y nitrógeno 42. El proceso de gasificación se desarrolla en presencia de un agente oxidante (por ejemplo el aire, oxígeno puro o vapor, o mezcla de estos componentes) a elevadas temperaturas entre 500 y 1400 °C, y a presiones atmosféricas elevadas de hasta 33 bares (480 psia) 42. El proceso de gasificación generalmente involucra cuatro etapas consecutivas: secado, pirólisis , oxidación parcial y reducción.

En la primera etapa de la gasificación la biomasa se somete a un proceso de calentamiento para evaporar parte de la humedad presente en el material. En la siguiente etapa se aplica un aumento de la temperatura del proceso, iniciando así el proceso de pirólisis, es decir, la conversión de la biomasa en volátiles y carbón. Posteriormente, estos productos pasan a una etapa de combustión en la que se suministra un agente oxidante, donde ocurre el craqueo y el reformado de los volátiles y la gasificación del carbón. Finalmente, pasa a una etapa de reducción en la que se obtiene el gas de síntesis 43.

La producción, composición y propiedades del gas producido mediante gasificación varía ampliamente con las propiedades de los flujos de entrada, el tipo de reactor de gasificación empleado, las condiciones de operación y el acondicionamiento de salida de gas. Los flujos de entrada se refieren a las materias primas (tipo y componentes) y al agente gasificante o medio (tipo y flujo del agente gasificante). El acondicionamiento de salida de gas comprende el enfriamiento, y eliminación de partículas y alquitrán en el producto gaseoso 44),(45. Las variables de operación en la gasificación incluyen a la temperatura, presión y el tiempo de residencia. Estas variables se utilizan para controlar las reacciones de gasificación45.

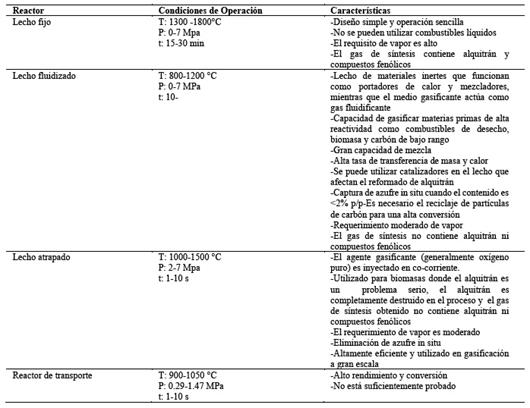

Los gasificadores se pueden dividir en diferentes tipos, como el de lecho fijo (corriente ascendente y descendente), lecho móvil, lecho fluidizado (burbujeante y circulante) y el gasificador de flujo atrapado (Tabla 3).

Los gasificadores pueden clasificarse en diferentes tipos según la manera en la que la biomasa se soporta en el recipiente del reactor, la dirección del flujo tanto de la biomasa como del agente oxidante, y la manera en la que se suministra el calor al reactor 48. El posicionamiento de las regiones de distribución de la reacción, es decir, secado, pirólisis, combustión y reducción, en un reactor de lecho fijo difiere según el tipo de gasificador 32 . La elección entre los gasificadores depende en gran medida de los tipos de biomasa y la matriz de composición de los productos finales.

Tabla 3 Parámetros de operación típicos de los tipos de gasificadores. Elaboración propia en base a referencias [41,46,47]

El más empleado es el de lecho fijo, tiro descendente o downdraft, en el cual, se lleva a cabo una combustión parcial de la biomasa cuando se suministra aire (oxígeno) en cantidades menores a las adecuadas para evitar una combustión completa. La combustión parcial produce monóxido de carbono e hidrógeno, los cuales son gases combustibles. Estos gases pueden ser directamente alimentados en un motor de combustión interna para la producción de energía eléctrica 49. La mezcla de gases generada durante un proceso de gasificación puede ser quemada para la generación de calor y energía. Así mismo, puede ser convertido en electricidad mediante otros procesos complementarios (separación, limpieza, enfriamiento, condensación, filtrado, etc.). Por otro lado, la mezcla de gases generada puede producir combustibles líquidos de transporte, como el biodiesel 50. El gas producido también puede utilizarse como materia prima en un gran número de síntesis, para la producción de un amplio rango de productos químicos de alto valor y, combustibles, como las olefinas, el formaldehído, los líquidos Fischer- Tropsch, metanol y amoniaco 51),(52. También es usado como una fuente de hidrógeno y monóxido de carbono 53.

Bolivia cuenta con el Sistema Interconectado Nacional (S.I.N.), para la distribución de energía, la cual, se encarga de generar, transmitir y distribuir energía eléctrica a los departamentos de La Paz, Oruro, Cochabamba, Santa Cruz, Potosí, Chuquisaca y Beni 54. El departamento de Pando cuenta con el Sistema Aislado (SA) de la Amazonía, del cual, el 95 % de su energía proviene de termoeléctricas a base de diésel subvencionado 54. Si bien el diésel utilizado es subvencionado por el Estado, es importante buscar otras fuentes de generación más amigables con el medio ambiente y bajar las importaciones de diésel.

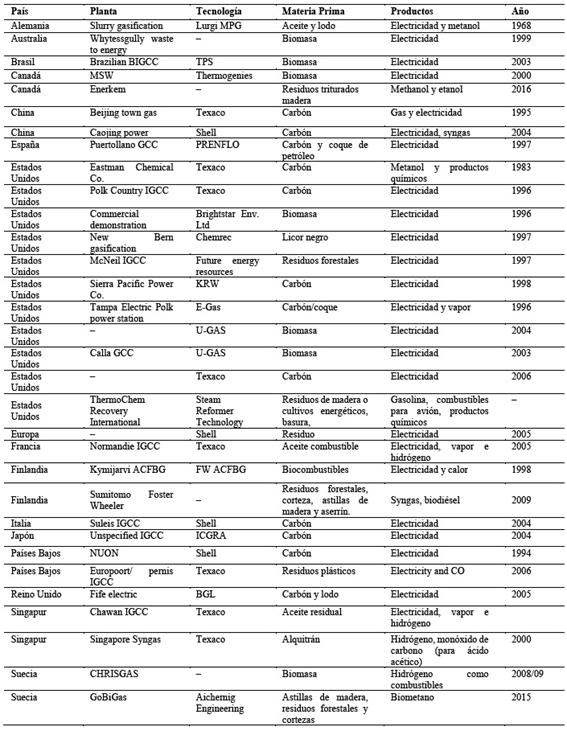

La Tabla 4 muestra las diferentes plantas de gasificación instaladas a nivel global a escala industrial:

Tabla 4 Plantas comerciales con tecnología de gasificación en el mundo. Elaboración propia en base a referencias [41,55].

Son 62 países los que generan electricidad a partir de biomasa. Estados Unidos lidera el 26 % de la producción mundial de energía renovable a partir de residuos de biomasa, seguido de Alemania con un 15%, Brasil y Japón con un 8% cada uno, y el Reino Unido con un 5% 56.

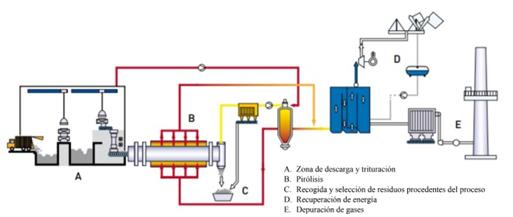

3.2. Tecnología de pirólisis para la generación de biochar y bioaceite (Figura 7)

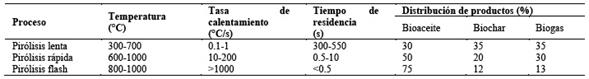

La pirólisis es un tipo de reacción termoquímica en la que la degradación térmica se lleva a cabo hasta un máximo de 600°C, en ausencia total de oxígeno. Generalmente, se utiliza una atmósfera inerte como nitrógeno o dióxido de carbono. En consecuencia, cuando este proceso es aplicado a materiales biomásicos, se obtienen productos en los tres estados de agregación: biochar (sólido), bioaceite (líquido) y gas 57. Dependiendo de las condiciones de operación, el proceso de pirólisis puede dividirse en tres subclases: pirólisis lenta convencional (carbonización), pirólisis rápida y pirólisis flash 58. Los rangos de los parámetros de operación más importantes están en la Tabla 5.

Figura 7. Esquema de una planta de pirólisis [59].

Tabla 5 Parámetros de operación típicos y sus productos de procesos termoquímicos de conversión de biomasa. Elaboración propia en base a referencias [21,58].

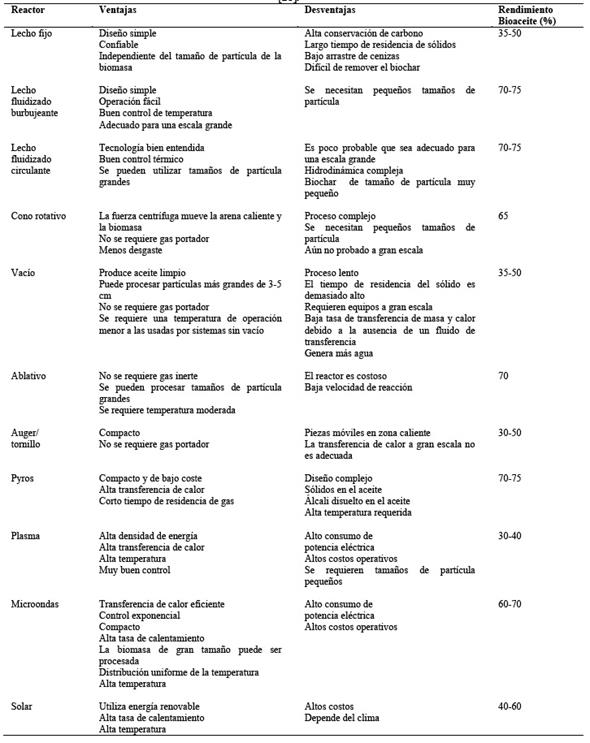

A lo largo de los años se han diseñado diversos tipos de reactores para optimizar el desarrollo de los procesos de pirólisis y la producción de bioaceites de alta calidad. Sin embargo, cada tipo de reactor tiene sus propias características, rendimientos de bioaceite, ventajas y desventajas. Entre éstos, los reactores más populares se describen en la Tabla 6.

Dentro de los parámetros de operación que se deben considerar durante el proceso de conversión se tiene el tamaño de partícula, tasa de alimentación, tasa de calentamiento, temperatura, y tiempo de residencia 60. Entre los procesos de conversión, la pirólisis ha atraído más la atención. Debido a que el transporte de residuos y biomasa sólida son muy complicados y costosos, la producción de combustibles líquidos mediante un proceso de pirólisis tiene ventajas en el almacenamiento, transporte y versatilidad de uso de los combustibles líquidos como por ejemplo en motores de combustión, quemadores, turbinas, etc. 21.

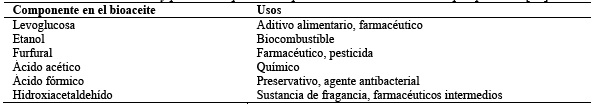

A partir del bioaceite pirolítico se pueden obtener diversos productos con diferentes aplicaciones en distintos campos, algunos de ellos se encuentran en la Tabla 7.

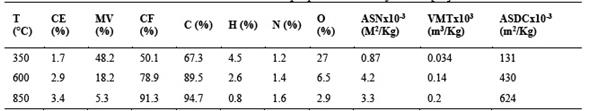

También se reportó en literatura un proceso de pirólisis de cáscara de castaña (Bertholletia excelsa) a diferentes temperaturas (350 °C, 600 °C, 850 °C), donde midieron las adsorciones físicas de nitrógeno y dióxido de carbono.

Tabla 6 Tipos de reactores pirolíticos. Adaptado y traducido al español de Jahirul,2012 bajo licencias Creative Commons [21].

Se determinaron las características superficiales de la cáscara de castaña y de las muestras de biochar mediante mediciones de adsorción física de nitrógeno y dióxido de carbono, valores que se muestran en la Tabla 8. 16. El área superficial específica en nitrógeno (ASN) que reportaron para la cáscara de castaña fue de 0.12x10-3 m2/Kg, un volumen total de microporos (VMT) de 0.030x103 m3/Kg y un área superficial aparente en dióxido de carbono (ASDC) de 118x10-3 m2/Kg [16].

Tabla 8 Composición química y análisis proximal de biochar obtenido mediante pirólisis. Los parámetros reportados son ASN: Área superficial específica en Nitrógeno, VMT: Volumen total de microporos, ASDC: Área superficial aparente en Dióxido de Carbono. Elaboración propia en base a referencia [16].

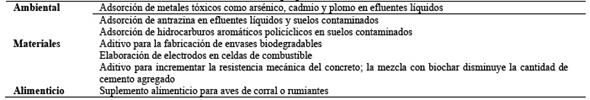

Dentro de las aplicaciones del biochar obtenido mediante un proceso de conversión de pirólisis se tienen los mostrados en la Tabla 9. La Tabla 10 muestra las plantas comerciales de pirólisis en el mundo.

Tabla 9 Aplicaciones del biochar. Reproducido de Palomo Gonzáles, 2020 bajo licencia creative commons CC BY-NC-ND 4.0 [36].

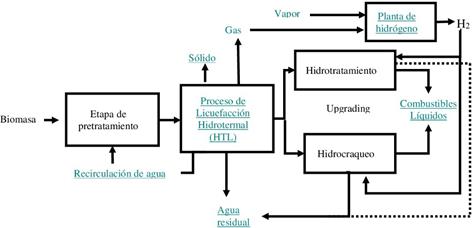

3.3. Tecnología de licuefacción hidrotermal (HTL) para la producción de biocrudo, (Figura 8)

Figura 8. Esquema del proceso de conversión HTL de biomasa. Elaboración propia en base a referencia [61].

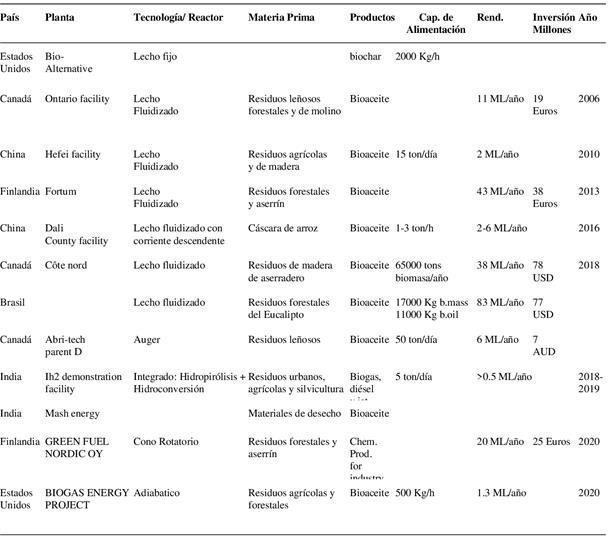

Tabla 10 Plantas comerciales de pirólisis en el mundo. Elaboración propia en base a referencias [21,68].

Una alternativa emergente y muy interesante para la valorización de biomasa es la licuefacción hidrotermal (HTL, Figura 9). Durante un proceso HTL, se mezcla biomasa húmeda y una cantidad suplementaria de agua, generalmente en el rango de 1:10-1:5 p/p biomasa: agua. Después, se calientan en el rango de 280-370 °C bajo una presión de 10 a 25 MPa 62. El proceso HTL es un proceso de conversión de biomasa a biolíquido realizado en agua a baja temperatura y a alta presión. Durante este proceso la biomasa se descompone en fragmentos de pequeñas moléculas que generan como principal producto un biocrudo líquido junto con los subproductos en fase gaseosa, acuosa y sólida 63),(64. Los cuatro productos que se forman son el biocrudo; gases ligeros (principalmente CO2,CH4, CO y H2), un producto sólido (char) y una fase acuosa con un alto contenido de carbono orgánico63 . Los productos de este proceso tienen un alto potencial energético y una mejor recuperación de calor en comparación con otros procesos 63. Estos productos no sólo tienen mayor poder calorífico y propiedades mejoradas que la biomasa de partida, facilitando su transporte y almacenamiento, sino que pueden utilizarse como precursores para la obtención de diferentes biocombustibles y compuestos de valor añadido 24. Concretamente, el gas producido por la reacción consiste en una mezcla de H2, CO, CO2 y CH4, cuya composición depende de las condiciones de operación utilizadas y la biomasa de partida. Este gas puede utilizarse como un biocombustible gaseoso (hidrógeno o biogás) o como precursor para la obtención de biocombustibles líquidos 24. El biocrudo contiene los productos de descomposición de la celulosa, hemicelulosa y lignina. Éste tiene excelentes propiedades fisicoquímicas para utilizarse como precursor de biocombustibles líquidos y gaseosos, así como para la síntesis de productos químicos valiosos y moléculas plataforma de origen renovable 24. El sólido obtenido es un excelente precursor de biocombustibles sólidos y/o adsorbentes renovables 24.

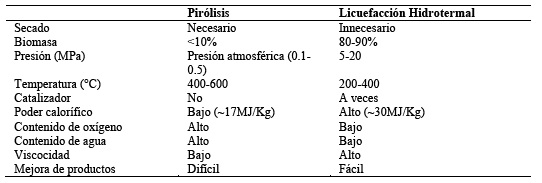

Este tipo de tecnología, HTL, tiene la ventaja frente a las otras alternativas de no requerir una etapa de secado para el proceso, lo que la hace adecuada para el procesamiento de los residuos húmedos de la castaña 24. En la Tabla 11 se pueden ver las diferencias entre los procesos de conversión de biomasa pirolítica y los de licuefacción hidrotermal.

Tabla 11 Comparación de los procesos de licuefacción hidrotermal y pirólisis para la conversión de biomasa en biocrudo y bioaceite, respectivamente. Elaboración propia en base a referencias [64,65]

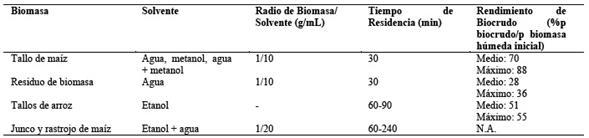

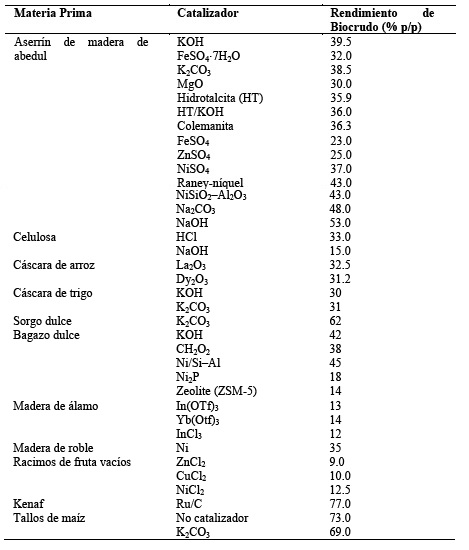

En la Tabla 12. se muestran los tipos de biomasa agrícolas, el solvente utilizado, el ratio de biomasa a solvente, el tiempo de residencia y los rendimientos de conversión de biomasa en biocrudo en un proceso HTL. Estos valores pueden variar dependiendo de la materia prima utilizada, los parámetros de operación, catalizadores utilizados y solventes 64.

Para mejorar los rendimientos y la calidad del biocrudo de los procesos HTL comúnmente se utilizan catalizadores como se muestra en la Tabla 13 37.

Tabla 13 Efecto de diferentes catalizadores en el rendimiento de biocrudo HTL.Elaboración en base a referencias [37,66]

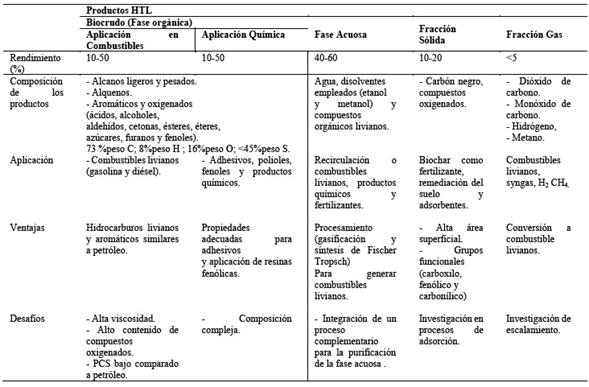

Los 4 productos que se obtienen mediante un tratamiento HTL de biomasa con o sin la adición de catalizador homogéneo/heterogéneo son: biocrudo (fase orgánica de la mezcla líquida obtenida del proceso), fase acuosa, productos sólidos (biochar) y productos gaseosos 37. Los rendimientos, compuestos, aplicaciones y ventajas de los productos HTL se muestran en la Tabla 14.

Tabla 14 Rendimiento, composición, aplicación, ventajas y desafíos de las fracciones producto del proceso HTL. Elaboración propia en base a referencias [37,63,67]

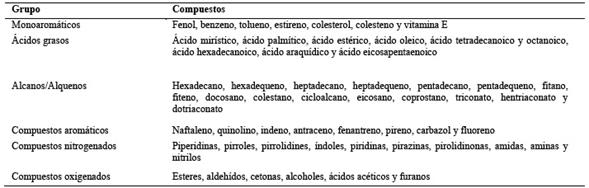

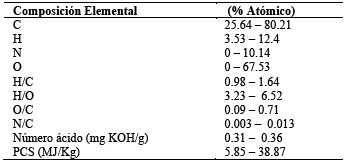

El biocrudo obtenido mediante un proceso de HTL tiene un contenido de oxígeno total de 10-20 %p/p el cual es mucho menor que el obtenido en el biocrudo pirolítico, que es aproximadamente 40 %pp/ 61. El poder calorífico del biocrudo HTL tiene un valor de 35 MJ/Kg el cual es mayor a los obtenidos en el aceite pirolítico (16-19 MJ/Kg). Además, es más cercano a los valores de 40-45 MJ/Kg que tienen los combustibles de petróleo convencional 61. Los compuestos que se pueden encontrar mayormente en el biocrudo HTL se muestran en la Tabla 15. En la Tabla 16 se observan los rangos de la composición elemental del biocrudo HTL. Por otro lado, los gases obtenidos por HTL que consisten principalmente de CO2 podrían recircularse para el cultivo de microalgas. Los productos sólidos obtenidos se pueden usar como combustible sólido para generar calor o como fertilizante para la mejora del suelo 37.

Tabla 15 Compuestos principales del biocrudo obtenido mediante un proceso HTL. Adaptado y traducido al español de Gollakota, 2018 bajo licencia Creative Commons [63]

Tabla 16 Propiedades fisicoquímicas del biocrudo HTL. Elaboración propia en base a referencias [37,63]

Los productos HTL pueden pasar por técnicas y tecnologías de mejoramiento para aumentar su calidad, acercando sus características y propiedades a los derivados del petróleo para poder utilizarlos como combustibles líquidos. A continuación, se describirán algunas rutas de transformación de los productos HTL. El mejoramiento del biocrudo consiste en un proceso de hidrotratamiento o hidrodesoxigenación, en el cual, se utilizan catalizadores para la remoción de compuestos oxigenados. De esta manera, se aumenta el rendimiento de hidrocarburos y se disminuye el peso molecular 37. También, se puede obtener productos químicos a partir de biocrudo, como polioles, resinas epoxi, resina de fenol-formaldehído tipo resol, poliuretano y componentes adhesivos 37. La fase acuosa se puede reciclar en un nuevo proceso HTL 37. También puede optarse por un proceso de gasificación con agua supercrítica para la producción de un gas rico en hidrógeno (T: 400-800 °C y catalizadores metálicos como Ni, Ru y Pt) [37]. A partir de la fase acuosa se puede recuperar fósforo y nitrógeno que puede utilizarse como medio de crecimiento para algas 37. El biocrudo también puede utilizarse para la producción de biogás mediante digestión anaeróbica 37. Los productos sólidos (biochar) pueden servir para la remediación de suelos mediante la retención de humedad y nutrientes, e inmovilización de metales pesados. El biochar presenta efectos en el transporte de nutrientes y afinidad por los contaminantes orgánicos, mejorando la fertilidad del suelo. También ayuda en el secuestro de carbono reduciendo la acumulación atmosférica de gases de efecto invernadero 37. También se puede obtener carbón activado a partir del biochar obtenido mediante una activación química37.

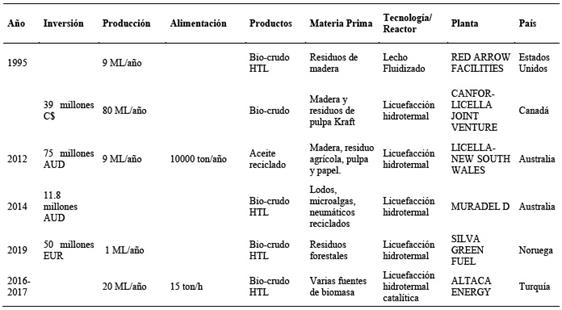

La Tabla 17 muestra algunas de las plantas comerciales que han optado por la licuefacción hidrotermal como proceso de conversión de biomasa a nivel global.

CONCLUSIÓN

La castaña es un fruto que cuando es procesado genera una enorme cantidad de residuo, el 88% del fruto del árbol se desecha como residuo, estos residuos son prácticamente madera y poseen una estructura lignocelulósica. La lignina en este tipo de materiales es un buen indicador del potencial de procesamiento termoquímico. Los residuos de castaña presentan un gran contenido de lignina por lo que son un material interesante para la obtención de productos de valor agregado mediante estos procesos.

Tabla 17 Plantas comerciales con procesos de conversión HTL a nivel global. Elaboración propia en base a referencia [68]

El contenido de lignina no es la única propiedad atractiva de los residuos de castaña para su uso en procesos termoquímicos, la cantidad de material volátil 56 - 86% es un buen indicador de grupos orgánicos que pueden ser transferidos a los productos sólidos, líquidos y gaseosos del proceso. El residuo tiene una alta cantidad de carbón fijo (18 - 42%), lo cual indica que puede ser un buen material para la obtención de biochar (fracción sólida). También, tiene un alto valor de PCS lo cual es un indicativo de su potencial uso en la generación de energía.

Para la obtención de un producto sólido, los residuos de castaña son interesantes ya que pueden convertirse en biochar con altas tasas de rendimiento, una gran cantidad de grupos orgánicos funcionales y una buena área superficial específica. Estas propiedades son deseables en el biochar para su aplicación como material adsorbente en la remediación de suelos y la remoción de contaminantes en cuerpos de agua. En base a lo expuesto en el documento podemos decir que dentro de los procesos termoquímicos para la obtención de biochar, el más adecuado es la pirólisis,

En cuanto a la obtención de material líquido podemos destacar que la castaña tiene una gran cantidad de grupos orgánicos y compuestos aromáticos complejos debido a la lignina presente en el material. Esto implica que, al producirse líquidos condensables mediante un proceso termoquímico, éstos poseen una amplia gama de compuestos orgánicos que dependiendo del proceso pueden variar su distribución. Principalmente, éste cuenta con cadenas largas de carbono lo cual lo convierte en un material valioso ya sea para su mejora en biocombustibles, o como para su mejora en productos de refinación para la obtención de petroquímicos. Entonces, podemos decir que, para la obtención de este tipo de productos líquidos, los procesos más adecuados son la pirólisis y la licuefacción hidrotermal (HTL).

Por último, el residuo de castaña puede producir gases de alto valor energético, estos productos gaseosos están compuestos principalmente por metano, y en base al proceso aplicado puede ser considerado un gas de síntesis. El alto valor de PCS del residuo de castaña puede ser asociado a una mejor calidad de gas producido por procesos termoquímicos. Por lo tanto, es recomendable que para esta aplicación de generación de energía se aplique un proceso de gasificación en los residuos de castaña.

Es importante contextualizar el entorno donde se produce la castaña para evaluar las posibles aplicaciones deseadas y de esta manera evaluar el potencial real del material. La región amazónica de Bolivia (Pando) donde se produce castaña, es una región que se encuentra aislada del resto del país. Los problemas que conlleva esto son muchos e involucran desde el suministro energético y de combustibles hasta la disponibilidad de alimentos y suministros agrícolas (fertilizantes). Varios de estos problemas pueden ser afrontados mediante los productos que los procesos termoquímicos ofrecen. Es importante recalcar que el principal producto agrícola producido en esta región es la castaña, lo cual hace que el uso de los residuos de este material sea una buena alternativa para la mejora de la calidad de vida en esta región

uBio

uBio