INTRODUCCIÓN

UV-A de 49.98 W/m2, y de 31.55 ºC cuando ésta última fue incrementada a 51.3 W/m2. Se calculó una eficiencia óptica del 86.36%, la cual favoreció la incidencia de rayos solares UV hasta llegar al seno del líquido en circulación. La potencia necesaria para transportar el fluido a través del sistema fue de 8.20 W (0.011 HP) para asegurar un régimen turbulento pleno.

Una gran cantidad de cianuro en el medio ambiente resulta de fuentes industriales tales como la galvanoplastia, altos hornos, plantas productoras de coque y plantas de gas, siendo el mayor generador de volumen de este gas, las operaciones de minería de metales preciosos 1. Por razones técnicas y económicas, el cianuro es la sustancia química elegida para la extracción del oro del mineral 2.

La eliminación de los compuestos de cianuro en medios acuosos puede realizarse por métodos físicos, químicos o biológicos. Los métodos físicos se basan en el intercambio de iones, adsorción (principalmente sobre carbón activado) y separación por flotación con espuma3. Los tratamientos biológicos implican la biodegradación mediante microorganismos, pero solamente a bajas concentraciones de cianuro3. Los métodos químicos típicamente implican la oxidación de cianuro por reactivos tales como SO2-Aire, cloro, permanganato, peróxido de hidrogeno, aire y/u ozono3. La urgencia de contar con nuevos procesos de tratamiento se ve exacerbada aún más por el hecho de que ninguno de los métodos disponibles comercialmente para eliminar y/o destruir el cianuro son capaces de detoxificar completamente cianuro de ciertos ciano-complejos termodinámicamente estables1.

Los métodos tradicionales son las prácticas más comunes utilizadas en la industria para la eliminación del cianuro, los cuales presentan algunas de las siguientes desventajas2:

- Formación y volatilización del ácido cianhídrico (HCN).

- Presentan una cinética muy lenta, teniendo que emplearse tiempos de degradación mayores a ocho horas.

- Procesos costosos debido a los requerimientos de tratamientos adicionales que se necesitan posteriormente (métodos de tratamiento como los de remediación o biorremediación donde se aprovechan la capacidad de degradación de ciertos grupos de microorganismos.)

- No disociación de algunos complejos cianurados, retardando el proceso de eliminación.

Por eso, hay una necesidad urgente de encontrar técnicas económicas y no agresivas con el medio ambiente de detoxificación/estabilización para manejar grandes volúmenes de desechos que contienen cianuro1.

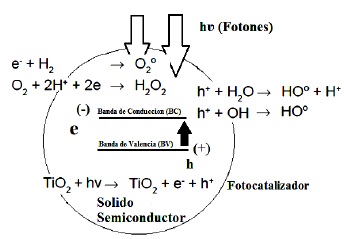

La fotocatálisis heterogénea es un proceso que se basa en la absorción directa o indirecta de energía radiante (visible o UV) por un sólido (el fotocatalizador heterogéneo, que normalmente es un semiconductor de banda ancha)4. Los fotocatalizadores más investigados hasta el momento son los óxidos metálicos semiconductores de banda ancha y, particularmente, el TiO2, el cual presenta una elevada estabilidad química que lo hace apto para trabajar en un amplio rango de pH. Al mismo tiempo, éste es capaz de activarse por adsorción de luz en el ultravioleta cercano, UV-A4. La Figura 1 esquematiza los procesos químicos que ocurren en una partícula de semiconductor cuando ésta es excitada con radiación suficientemente energética4. En la región interfacial entre sólido excitado y la solución tienen lugar las reacciones de destrucción o de remoción de los contaminantes, sin que el catalizador sufra cambios químicos4.

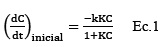

En las reacciones de oxidación fotocatalítica influyen variables como: la cantidad del catalizador, la concentración de contaminante, el pH, presencia de especies inorgánicas, oxidantes adicionales, etc. (7. Normalmente, la velocidad de reacción sigue la cinética de Langmuir-Hinshelwood (L-H), la cual, presenta dos constantes: una de equilibrio de adsorción “K” y una constante cinética “k”. La constante cinética k incluye implícitamente la contribución a la velocidad de reacción de las variables mencionadas anteriormente7.

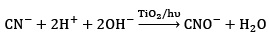

Esta expresión (Ec. 1) se usa para describir la cinética del proceso fotocatalítico5. Donde (dC/dt) inicial es la velocidad de reacción y C es la concentración del contaminante. Esta ecuación modela originalmente un mecanismo de reacción en el que ocurre un pre-equilibrio de adsorción y una reacción superficial lenta5. Los factores discutidos anteriormente influyen sobre los valores de k y K5. Según bibliografía1),(5),(6 la oxidación fotocatalítica conduce a una transformación cuantitativa del cianuro a cianato (CN- a CNO-) de acuerdo con la siguiente reacción. Conviene señalar que el cianato es un compuesto 1000 veces menos tóxico que el cianuro de partida con una cuidadosa elección de las condiciones de reacción5.

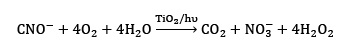

Una vez lograda esta conversión, el CNO- se oxida completamente y los productos finales son principalmente CO2 y NO3 -:

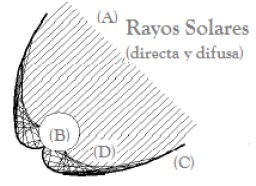

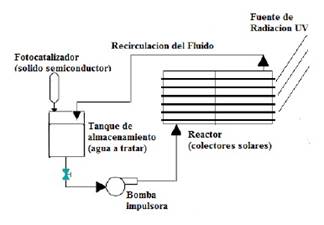

En los últimos años se ha tenido un importante desarrollo en el diseño de reactores para tratamiento de aguas, particularmente para el caso de dispositivos con utilización de luz solar5. Entre ellas, una interesante combinación, la cual supone una de las mejores opciones para las aplicaciones fotocatalíticas, se denomina reactor tipo Cilindro- parabólico Compuestos (CPC). Estos reactores son colectores solares estáticos, ampliamente utilizados para tubos de vacío y están constituidos por una superficie reflectante que sigue una forma involuta alrededor de un reactor cilíndrico5, ver Figura 2.

En estos sistemas estáticos, casi toda la radiación (A) que llega al área de apertura del colector (C), (no sólo la directa, también la difusa) puede ser recogida y estar disponible para el proceso fotocatalítico8. Esto quiere decir que cualquier fotón (D) que llegue al plano de apertura del colector (C), sea cual sea su dirección, va a ser aprovechado en el reactor8. Además, la forma tubular del reactor (B) permite una fácil impulsión y distribución del agua a tratar, simplificando la parte hidráulica de la instalación (ver Figura 3). Los reflectores CPC están generalmente hechos de aluminio pulido y la estructura de soporte puede ser un simple marco de soporte del fotorreactor con tubos conectados5.

La presente investigación propone el diseño de un reactor Cilindro-parabólico Compuesto (CPC) para el tratamiento de cianuro (CN-) presente en medios acuosos, empleando dióxido de titanio (TiO2) como catalizador. Se buscó determinar y calcular las principales variables de diseño para el dimensionamiento del reactor bajo las condiciones ambientales de la ciudad de La Paz.

Figura 3 Esquema típico de un sistema de fotocatálisis para el tratamiento de contaminantes en agua [5]

En una primera etapa, se realizó el estudio de la cinética de la oxidación fotocatalítica del cianuro a nivel laboratorio. Para el proceso de eliminación de cianuro en soluciones acuosas se utilizaron lámparas de luz negra como fuente de radiación UV. Se prepararon diferentes soluciones sintéticas de cianuro (CN-) a diferentes concentraciones. Estas soluciones se trataron bajo diferentes condiciones de concentración de dióxido de titanio (TiO2) en suspensión (fotocatalizador), pH y temperatura. Con ésto, se estimó la constante de velocidad cinética de eliminación de cianuro “k” y la energía acumulada por unidad de volumen de reactor “EUV” en las mejores condiciones de operación. Cabe resaltar que los datos generados en la parte cinética se evaluaron estadísticamente con el software DESIGN EXPERT.

En una segunda etapa, los valores obtenidos en el estudio cinético (k y EUV) se utilizaron para realizar el diseño del prototipo de reactor CPC. Se plantearon balances másicos a todo el sistema, y por volumen de control, para calcular el área total de los colectores y su capacidad de tratamiento (volumen del sistema). El dimensionamiento geométrico permitió encontrar: el diámetro tubular, la longitud, el número de tubos, el ancho, altura y ángulo de apertura de cada colector. Por otro lado, se estableció el régimen de circulación que tendrá el prototipo, y se calculó el caudal del sistema y el tiempo de residencia. Con el diseño óptico se determinó la eficiencia que tendrá el sistema para direccionar y reflejar los rayos UV incidentes hacia los tubos de vidrio. Con el diseño hidrodinámico se calculó la potencia de la bomba para impulsar el fluido a través del sistema. Finalmente, con el balance de energía se estimó el perfil de temperatura de calentamiento que tendría el sistema cuando se encuentre en funcionamiento.

EXPERIMENTAL

Materiales y reactivos

La determinación cuantitativa de cianuro libre presente en las soluciones sintéticas a nivel laboratorio se realizó con un medidor de sobremesa de pH/ORP/ISE meter modelo HANNA instruments, conectado a un electrodo de ion selectivo combinado de CN- (HI 4109).

El monitoreo de pH se midió con un pH-metro OAKTON pH 11 series y la temperatura con el termómetro digital con termopares Extech 421502 Type J/K dual input Thermomether.

Los reactivos químicos utilizados para las pruebas experimentales: Hidróxido de sodio (NaOH) marca JT Baker con 97.1 % de pureza, cianuro de potasio (KCN) marca Scharlau con 99 % de pureza y el dióxido de titanio (TiO2) p.a., suministrado por Fluka-Chemika, calcinado a 500ºC (fase anatasa)

Fotorreactor de laboratorio

La configuración experimental para las pruebas de oxidación fotocatalítica está representada en la Figura 4, que consiste en un reactor rectangular tipo batch de 28.6 cm de largo y 19.7 cm de ancho. El fotorreactor de bandeja muy similar a un depósito tipo balsa con poca profundidad para permitir que penetre la luz a lo largo del espesor de agua existente8, permitiendo aprovechar toda la radiación UV disponible.

La iluminación se efectúa utilizando una lámpara de luz negra SANKYO DENKI 6M (1198 mm de longitud y 32.5 mm de diámetro) blackligth blue 352 nm, que ofrece 8.1 W de potencia de radiación UV-A nominal. El valor cuantitativo de irradiación es de 4.03 mW/cm2 en promedio medido a 352 nm; determinado por el radiómetro portátil medidor de radiación PCE - UV34 de longitud de onda entre 260-390 nm.

La velocidad de agitación del fluido se establece por encima de 2500 rpm (revoluciones por minuto) para asegurar buenas condiciones de mezcla del sistema.

Procedimiento experimental

Las pruebas de oxidación fotocatalítica de cianuro se realizaron preparando soluciones de cianuro de potasio (KCN) en matraces aforados de 500 ml a las concentraciones de 3 y 10 mg/L. Se ajustó previamente el pH del medio con hidróxido de sodio (NaOH) para evitar que los iones CN- presentes en la solución puedan volatilizarse y convertirse en HCN gaseoso. Dichas soluciones se vertieron a los fotorreactores tipo bandeja conjuntamente con el fotocatalizador en polvo (TiO2). Se agitaron hasta homogeneizar y permitir la suspensión del solido en el medio acuoso. Esta operación se realizó sin encender las lámparas UV.

Durante la fotocatálisis se tomaron muestras de la solución cada 20 minutos. Luego, se filtraron las muestras utilizando membranas de MILLIPORE H6 FM de polyester de celulosa de 0.45 μm de poro y 25 mm de diámetro para separar el fotocatalizador. Posteriormente se realizaron mediciones de iones cianuro, pH temperatura. El resultado presentado de cada medición es el promedio de tres mediciones independientes para asegurar la significancia estadística de los resultados analíticos obtenidos. Todo este procedimiento se repite por el lapso de 2 horas de operación.

Diseño Experimental

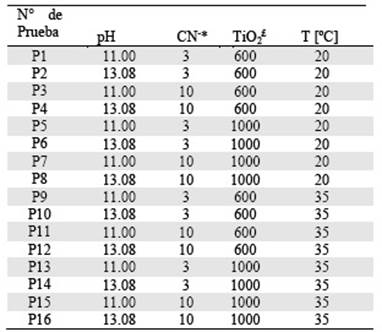

Llevar a cabo series de experimentos para determinar la influencia de las principales variables en el proceso de oxidación fotocatalítica de cianuro utilizando el método de diseño experimental “2K factorial”, el cual permite definir las condiciones óptimas del proceso mediante un análisis de varianza.

Las variables estudiadas en esta etapa son:

pH: Se selecciona un rango de trabajo entre 11 y 13.08 para evitar la posibilidad de volatilización del cianuro. Cuando el pH es menor a 9.3, el proceso se ve afectado causando la no eliminación de cianuro sino, la emisión del mismo al ambiente en forma de HCN(g)6. Cuando se trabaja en el rango mencionado existe cierta uniformidad en el cambio de concentración del cianuro. En cambio, a pH mayor a 13.08, la remoción de cianuro ya deja de ser favorecida9.

Concentración inicial de cianuro CN-: Para el estudio cinético se estableció trabajar en el rango de 3 a 10 mg/L de cianuro en agua.

Concentración de catalizador TiO2: En pruebas experimentales realizadas con lámpara de luz ultravioleta se determinó que para eliminar el 99.6% de cianuro acuoso en un tiempo de una hora eran necesarios 0.6 g/L de catalizador6. Se establece trabajar en un intervalo entre 600 y 1000 mg/L de concentración de catalizador para evidenciar dicho rendimiento, y estudiar el comportamiento del sistema cuando se trabaja a concentraciones mayores.

Temperatura del sistema: Se determinó trabajar en un rango de 20 y 35ºC debido a que en publicaciones anteriores se señala que el rendimiento del proceso fotocatalítico de foto-oxidación de cianuro aumenta cuando se incrementa la temperatura3. El bloque de experimentos realizados se muestra en la Tabla Nº1.

Tabla 1. Número de pruebas experimentales determinado por el diseño 2k factorial

*[mg/L]inicial; £[mg/L]

RESULTADOS Y DISCUSIONES

Parte I: Determinación de la velocidad cinética para la oxidación fotocatalítica de cianuro a nivel laboratorio Velocidad cinética de eliminación de cianuro “k”

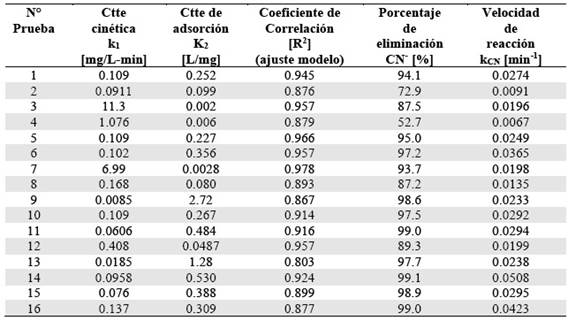

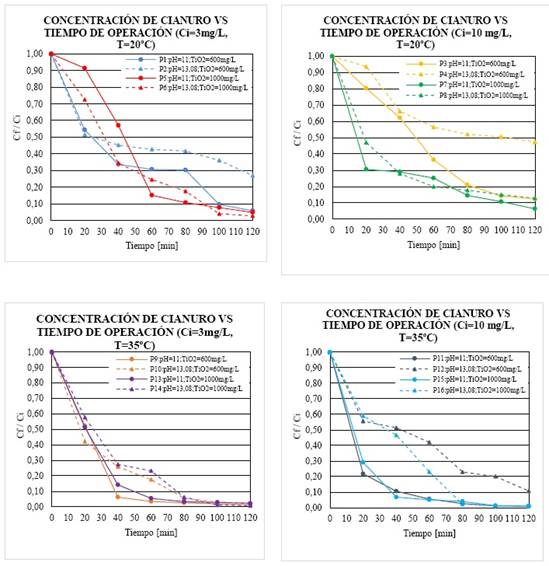

El efecto de la concentración a través del tiempo de operación para cada prueba se observa en la Figura 5. Se tomó como dato de comparación el efecto del pH y de la concentración de óxido de titanio (TiO2) sobre las otras variables. Cabe resaltar que, en todos los experimentos, la desaparición de cianuros a través del tiempo se ajusta al modelo cinético de Langmuir-Hinshelwood (ecuación 1) linealizada, ver Tabla 2.

Tabla 2 Ajuste de los valores obtenidos experimentalmente al modelo cinético de Langmuir-Hinshelwood (L-H)

Los resultados obtenidos para cada prueba se analizaron en función de los porcentajes de eliminación obtenidos para un tiempo de 2 horas de exposición y la determinación de la velocidad de reacción fotocatalítica (k1 x K2). La Tabla 2 resume los valores obtenidos de oxidación fotocatalítica de cianuro a nivel laboratorio.

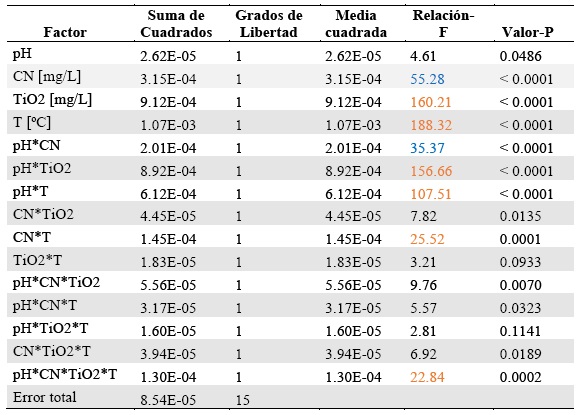

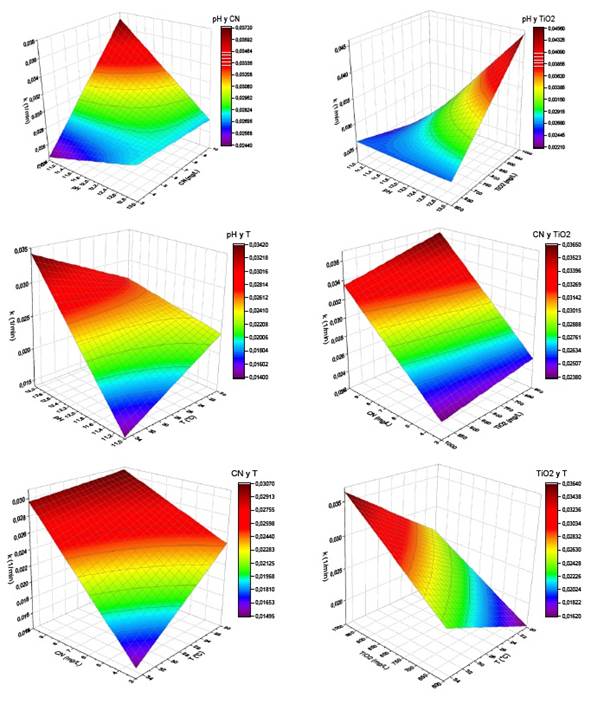

Una vez obtenidos los resultados de la variable respuesta, “velocidad de reacción fotocatalítica kCN”, se realizó el análisis estadístico de datos mediante un análisis de varianza ANOVA (ver tabla Nº3), por lo que se obtuvo un ajuste de 0.9814 lo cual indica que el modelo puede explicar el 98.14 de las variaciones de la velocidad cinética kCN, minimizando las causas de error a 1.86% restantes.

Figura 5 Curvas de oxidación fotocatalítica de cianuro en el tiempo (Ci es la concentración inicial de cianuro y Cf es la concentración de cianuro medida a través del tiempo)

Este análisis indica que un cambio de temperatura tiene un efecto más relevante que cualquier cambio de otra variable (Relación-F=188.32), siendo la variable más importante en el control del proceso. Factores como la concentración de TiO2 (Relación-F=160.21) y otras interacciones son variables medianamente significativas que afectan el proceso de eliminación del cianuro.

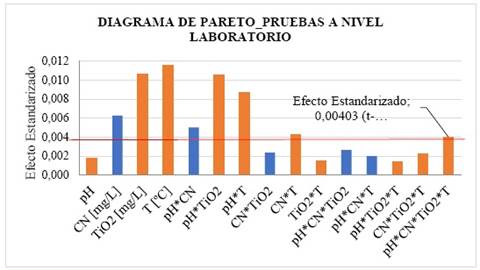

Por otro lado, en la Figura 6 se muestra el “diagrama de Pareto” que explica que todo efecto que sobrepase la línea roja (t-value = 3.43 o efecto estandarizado de 0.004) será de considerable significancia para el proceso fotocatalítico. En este diagrama se observa visiblemente que los factores más influyentes sobre el proceso de oxidación fotocatalítica de cianuro son: la temperatura, la concentración de fotocatalizador, las interacciones: pH- concentración de fotocatalizador, pH-temperatura, la concentración de cianuro, pH-concentración de cianuro, entre otros (valor-p<0.0001 de la Tabla 3), en ese orden.

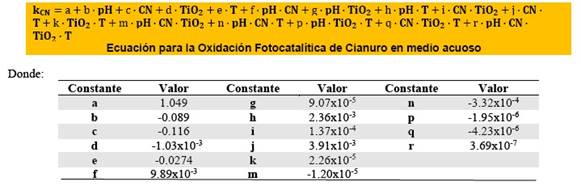

Con las consideraciones expuestas anteriormente, el software define un modelo matemático que explica el comportamiento de la velocidad de reacción fotocatalítica kCN en función de las variables de entrada estudiadas, el cual se muestra a continuación:

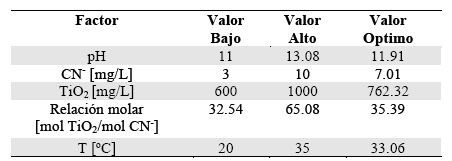

En la Figura 7 se observa las superficies de respuesta obtenidas por el modelo matemático a las condiciones óptimas del proceso (ver Tabla 4). A partir de éstas, se puede evidenciar que en la interacción pH-concentración de CN-, a valores bajos de concentración de cianuro (cercanos a 3 mg/L) y valores altos de pH (cercanos a 13.08), se consiguen las máximas velocidades cinéticas de eliminación de cianuro. En la gráfica de interacción de pH y concentración de fotocatalizador, se maximiza la variable de respuesta a valores altos de pH (cercanos a 13.08) y TiO2 (cercanos a 1000 mg/L). En resumen, esta tendencia también se repite en las demás interacciones: pH (altos) y temperatura (altas); CN (bajos) y TiO2 (altos); CN (bajos) y T (altas); TiO2 (altos) y T (altas).

Tabla 4 Condiciones “optimizadas” de operación determinadas por el modelo matemático para la oxidación fotocatalítica de cianuro

El modelo matemático estima un valor máximo de kCN igual a 0.0367 min-1 determinado utilizando las condiciones óptimas de operación. Los valores obtenidos en la Tabla 4 se encuentran en un rango intermedio, ubicados en las regiones de mayor rendimiento de remoción de cianuro. En este intervalo se asegura que las soluciones sintéticas tengan una buena mezcla y suspensión del fotocatalizador. Un incremento sustancial de la relación molar (moles de TiO2/moles de CN-) produciría un efecto de "apantallamiento" en la solución cuando la concentración de TiO2 es muy alta. La velocidad de reacción disminuye debido a la excesiva opacidad de la disolución (incremento de la concentración de fotocatalizador), que impide que el catalizador de la parte más interna del reactor se ilumine8.

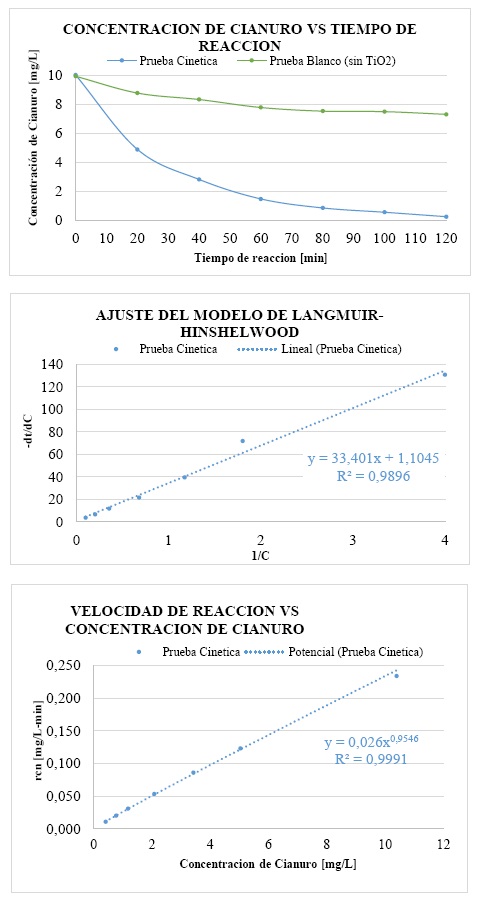

Con los datos de las condiciones óptimas se efectuó una prueba en blanco (sin fotocatalizador), y una prueba cinética de eliminación de cianuro. Estas pruebas se realizaron con el objetivo de verificar si los valores obtenidos por el modelo corresponden a las mejores condiciones de operación previamente establecidas, y para ver el efecto que tiene la “fotólisis” sobre el sistema. Para ambas situaciones se trabajó con una concentración inicial de cianuro igual a 10 mg/L, ver Figura 8.

Haciendo el ajuste de los datos al modelo de L-H (ver Figura Nº8) se obtienen los siguientes resultados:

Tabla 5. Velocidad de reacción fotocatalítica de cianuro obtenido en el fotorreactor de laboratorio

El valor obtenido en la prueba cinética tiene una variación del 18.52% respecto del valor estimado por el modelo matemático, el cual es aceptable ya que, el valor de la velocidad de reacción fotocatalítica obtenida asegura que el grado de remoción de cianuro sea mayor al 95%.

Figura 7 Superficies de respuesta de las diferentes interacciones entre los factores correspondientes al modelo matemático de oxidación fotocatalítica de cianuro

Figura 8 Variación de la concentración de cianuro respecto del tiempo de reacción. Ajuste de los datos obtenidos al modelo de Langmuir-Hinshelwood, siendo (-dt/dC)el valor inverso de la velocidad de reacción y (1/C) el valor inverso de la concentración de cianuro; y ajuste de los datos en función de la velocidad de reacción (rCN)

Energía acumulada por unidad de volumen de reactor “EUV”

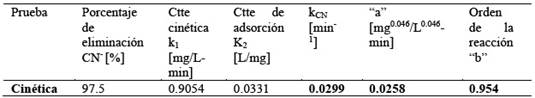

Por otro lado, se calcula la “Energía útil acumulable” en el fotorreactor de laboratorio, utilizando la expresión que integra los principales parámetros del sistema (Ec.2):

Donde:

EUV,n: Energía acumulada por unidad de volumen de reactor, para la muestra n del proceso fotocatalítico.

UVG,n: Radiación media útil incidente (WUV/m2) sobre la superficie del reactor en el intervalo de tiempo.

Δtn: Intervalo de tiempo entre dos muestras experimentales consecutivas.

AR: Superficie exterior del reactor.

Vtot: Volumen total del reactor.

La utilización de esta relación permite describir la evolución de un proceso fotocatalítico en función de la energía acumulada por el reactor (por unidad de volumen) y, por lo tanto, permite comparar la eficiencia intrínseca de diferentes foto-reactores10.

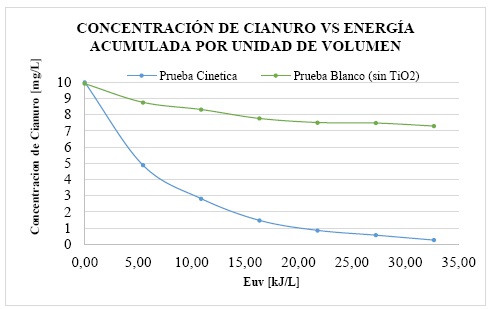

La Figura 9 muestra la disminución de la concentración de cianuro en función de los valores de EUV generados por el reactor para cada tiempo de operación. Se obtiene un valor de 39.76 kJ/L de energía acumulada por unidad de volumen para eliminar el cianuro hasta una concentración mínima de 0.20 mg/L, que es equivalente a una reducción de cianuro del 97.5% según las pruebas cinéticas en el fotorreactor de laboratorio.

Figura 9 Variación de la concentración de cianuro con respecto a la energía acumulada en el fotorreactor de laboratorio

Con todo este análisis de resultados, los parámetros cinéticos determinados en el fotorreactor de laboratorio (la velocidad de reacción, el tiempo de operación, la energía acumulada, etc.) son considerados para el diseño de un reactor a mayor escala. Éste pretende replicar y/o mejorar los rendimientos de remoción de cianuro en fase acuosa y maximizar la velocidad de reacción fotocatalítica a las condiciones locales que se tiene.

Parte II: Diseño del reactor Cilindro-parabólico Compuesto (CPC) a escala bench

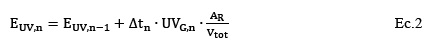

La Figura 10 muestra un esquema simplificado del sistema tipo batch, donde el agua contaminada es almacenada y bombeada a través del reactor, el cual, es iluminado por el sol u otra fuente de luz. El agua parcialmente tratada sale del reactor y es mezclada con el agua del tanque de almacenamiento. El proceso continúa hasta que el agua del tanque alcanza un nivel de concentración de cianuro aceptable (o límite permisible) (11.

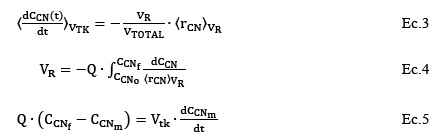

El proceso de oxidación fotocatalítica de cianuro puede representarse a partir de los balances de masa en el tanque de almacenamiento, (Ec.3), suponiendo que: i) el sistema es de régimen homogéneo; ii) No hay limitaciones en la transferencia de masa; iii) la conversión por paso en el reactor es diferencial; y iv) no hay reacciones oscuras paralelas12. No existen flujos entrantes ni salientes de masa y de generación porque no se produce ninguna sustancia ni compuesto en el sistema.

En la Ec.3 VTK es el volumen del tanque (TK), VR el volumen del reactor (R) y Vtotal es el volumen total; “t” denota el tiempo de reacción; y (rCN)VR es la velocidad de reacción de cianuro promediado sobre el volumen del reactor (VR), el cual se puede estimar a partir de la variación de la concentración de cianuro con el tiempo de reacción12 determinado anteriormente de forma experimental. También se aplican balances másicos a cada unidad de volumen del sistema tipo batch, considerando un reactor de flujo pistón PFR continuo (Ec.4) y un tanque de almacenamiento de mezcla perfecta (Ec.5), donde Q es el caudal circulante a través del sistema, CCNo es la concentración de contaminante a la entrada del reactor tubular, CCNf es la concentración de contaminante a la salida del reactor tubular, CCNm es la concentración de contaminante a la salida del tanque de alimentación.

El diseño de un reactor fotocatalítico requiere la resolución de los balances de masa planteados para predecir la conversión macroscópica de los reactivos y evaluar la velocidad de reacción bajo condiciones específicas de operación(13). Se considera un tiempo de irradiación de 8 horas como base de cálculo para resolver la ecuación 3 y establecer el coeficiente gamma “γ” (relación entre el volumen del reactor y el volumen del tanque de almacenamiento). Adicionalmente, se calcula el área total de los colectores del sistema CPC a partir de la ecuación 2, donde la intensidad UV global se obtiene a partir de los valores promedio que reporta el “Mapa Solar de Bolivia”. La irradiancia global utilizada fue de 5.55 KW∙h/m2-día (49.8 WUV/m2) para las condiciones de la ciudad de La Paz. Las constantes a y b corresponden a la velocidad inicial de reacción para el sistema CN/UV/TiO2 y al orden que tiene la reacción, respectivamente.

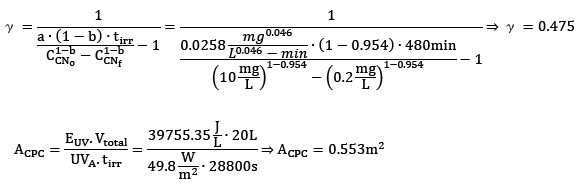

Diseño Geométrico

En esta parte, la forma geométrica del reactor adoptada para el sistema CPC es tubular debido a su practicidad para el manejo de aguas con sustancias tóxicas y susceptibles a evaporarse al medio ambiente. Se calcularon las dimensiones características como el diámetro del tubo (0.0391 m), y la longitud del tubo (5.36 m) mediante geometría básica. Así mismo, fue calculado el ancho del “colector CPC” (0.103 m) donde se sujetan el reactor tubular y la superficie reflectante. Para fines prácticos, se establece dividir la longitud total del reactor tubular en varias partes para calcular el “Numero de tubos” necesarios para el sistema CPC. Los resultados muestran que para un tubo de 0.70 m de largo se necesitan 8 tubos, como se muestra en la Figura 11.

Las coordenadas geográficas del lugar (latitud 16.54ºS y longitud 68.07ºW, para la ciudad de La Paz) indican el “ángulo de inclinación” respecto a la horizontal, en el cual, deben estar colocados los colectores solares para aprovechar la máxima intensidad de radiación disponible. La altura de inclinación, hCPC, (Figura 11) se determina con la siguiente ecuación:

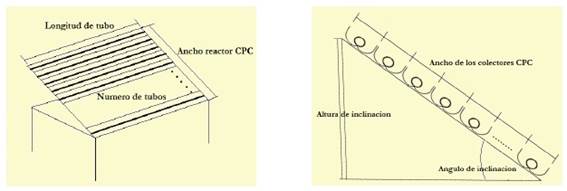

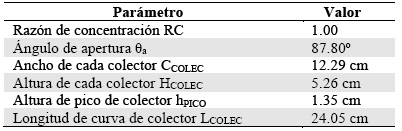

Para aplicaciones fotocatalíticas se han desarrollado varios tipos de reactores denominados “sin concentración”, los cuales no concentran luz solar en sus sistemas de captación alcanzando una razón de concentración (RC) igual a 1. Esto permite obtener una relación lineal entre la velocidad de reacción y la intensidad de radiación incidente, y contribuye a un excelente funcionamiento de los colectores CPC en las aplicaciones fotocatalíticas solares8),(10. Por lo tanto, la Razón de Concentración (RC) se establece como la relación entre el área del colector, Acolector, y el área de recepción del tubo, Atubo, (ver ecuación 6):

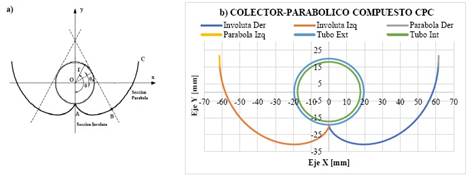

Para el diseño del colector del sistema CPC es importante determinar el ángulo de aceptancia, θa. Este ángulo es el rango angular dentro del cual todos los rayos incidentes en el plano de apertura del colector van a incidir directamente sobre el reactor, o bien a ser reflejados sobre él, sin necesidad de mover todo el conjunto (ver Figura 12a). La obtención de la forma geométrica del CPC viene dada por dos porciones separadas, una involuta ordinaria para la curva AB (ecuación 7) y una porción exterior para la curva que va desde B a C (ecuación 8)8:

La Tabla 6 muestra los parámetros calculados para el diseño geométrico de los colectores solares para el sistema, el cual está representado en la Figura 12b:

Figura 12 a) Configuración de los colectores solares para el sistema CPC [8]; b) Diseño geométrico (perfil) del reactor Cilindro-parabólico Compuesto (CPC)

Con las dimensiones del reactor tubular (el diámetro y la longitud) se pudo establecer las condiciones de flujo que adoptaría el líquido al atravesar el sistema en recirculación (tanque-reactor-tanque). En primer lugar se calcula la velocidad del fluido (0.451 m/s) considerando que existe una “semejanza dinámica” entre las condiciones del fotorreactor a nivel laboratorio y el reactor CPC, siendo que las fuerzas que actúan sobre el fluido en el “prototipo” es equivalente en el “modelo”(13) a nivel experimental. En otras palabras, el grado de agitación que existe en el fotorreactor debe ser similar al régimen que alcanza el fluido en circulación (régimen turbulento). Por lo tanto, el caudal del sistema se calcula con la siguiente ecuación:

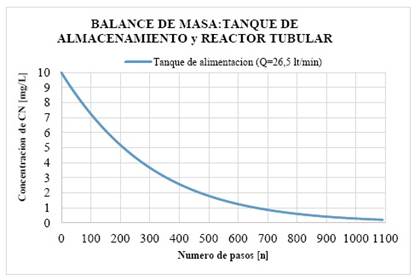

Con el caudal estimado de forma teórica se resuelven las ecuaciones 4 y 5 pertenecientes a los balances másicos para cada componente del sistema (tanque y reactores tubulares), considerando que los tiempos de residencia se exceden notablemente debido a la serie de ciclos sucesivos que tiene el fluido a través del sistema de recirculación. Se calculan tiempos de 0.51 minutos (30.7 segundos) para el tanque de almacenamiento y 0.24 minutos (14.6 segundos) para el tramo de reactores tubulares, por el cual, el fluido pasará una sola vez. Para un número de pasos, n, el tiempo de residencia se multiplica en n-veces, el tiempo por donde suceden las reacciones de oxidación fotocatalítica de cianuro.

La resolución del sistema de ecuaciones diferenciales se puede representar en la Figura 13, donde el tiempo de mezclado en el tanque de almacenamiento adquiere un valor de 0.35 minutos (21 segundos), calculado según Okita y Oyama (1963)14.

Utilizando el número de pasos como unidad de referencia, se calcula que para disminuir la concentración de cianuro hasta 0.20 mg/L, el fluido debe recircular 1090 veces por el sistema. Esto es equivalente a un tiempo de operación de 264.98 minutos (4.5 horas aproximadamente) bajo las condiciones establecidas anteriormente.

Diseño Óptico

La superficie del reflector o reflectante tiene por objeto dirigir y reflejar la luz útil hacia el reactor para conseguir el máximo aprovechamiento de éste y evitar pérdidas innecesarias. Por tanto, la superficie debe estar compuesta por un material que sea altamente efectivo para la reflexión de la radiación ultravioleta8. El reactor CPC prevé utilizar como superficie reflectante el aluminio con una reflectancia del 97%.

Para el reactor tubular se da la necesidad de tener una elevada transmisividad en el UV y una elevada resistencia a la degradación en las paredes externas8 como requisito principal para su utilización. En el reactor CPC se prevé utilizar tubos de vidrio de borosilicato por su alta transparencia y capacidad para captar radiación UV. Su transmitancia global será de 0.499 en el rango UV-B y 0.886 en el rango UV-A.

Para estimar la cantidad de luz incidente en los reactores tubulares es necesario conocer las propiedades ópticas de los materiales que se mencionaron anteriormente, como la transmitancia, reflectancia, absorbancia y emitancia. Esto debido a que cada uno de estos factores va a afectar (globalmente disminuir) la cantidad de luz que llegue al absorbedor. La ecuación 9 muestra el cálculo de la eficiencia óptica, el cual, expresa la cantidad de energía que llega al absorbedor. Note que el sufijo en las variables corresponde al componente a-absorbedor y r-reflector15.

Figura 13 Proceso de oxidación fotocatalítica de cianuro en función de cada paso de fluido a través del sistema CPC

Tabla 7. Parámetros ópticos utilizados para el diseño del reactor CPC

La eficiencia óptica indica que el 86.3% de los rayos solares incidentes llegarían al seno del líquido que pasa por los reactores tubulares.

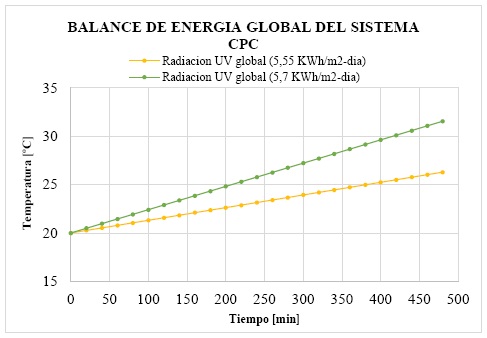

Diseño hidrodinámico

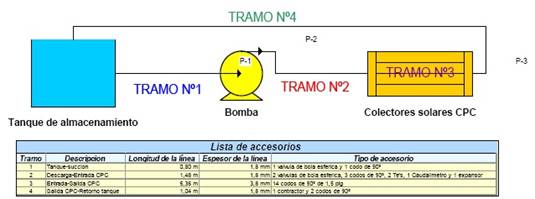

El sistema hidráulico del reactor CPC se segmentó en cuatro partes. El tramo Nº1 comprende desde la altura de líquido del tanque de almacenamiento hasta el punto de succión de la bomba centrífuga. El tramo Nº2 desde el punto de descarga de la bomba hasta la entrada de los colectores solares. El tramo Nº3 comprende toda la sección de los reactores tubulares (zona de reacción fotocatalítica). Finalmente, el tramo Nº4 es el que va desde la salida del último colector hasta la altura del líquido del tanque de almacenamiento (retorno), ver Figura 14.

Según el esquema mostrado, se plantea el balance de energía mecánica o hidrodinámica entre el nivel de agua o altura del líquido en el tanque (estado inicial) y la salida del líquido o retorno al tanque de alimentación (estado final):

La Tabla 8 muestra los valores de la velocidad, el número de “Reynolds”, las pérdidas de carga en tubería (HL) y por accesorios (HACCE) obtenidos donde se verifica que las condiciones del fluido al atravesar el sistema adoptan un régimen turbulento (Re>4000) completamente desarrollado.

A partir de las pérdidas de carga totales obtenidas se pudo estimar una caída de presión de 19.11 kPa. Esta diferencia de presión asegura que el fluido se transporta sin ningún inconveniente a través del sistema hidráulico. La altura de la bomba (1.90 m) se calcula con la ecuación 10. Por lo tanto, la potencia Pb requerida de la bomba se determina con la siguiente expresión:

El valor de potencia calculado es muy bajo, lo que indica que el consumo de energía también será mínimo. Suponiendo que para un tiempo de funcionamiento del reactor de 4.5 horas, la bomba solamente consumiría un equivalente de 0,036 kW∙h de energía eléctrica.

Balance de Energía

En esta parte, se planteó un balance de energía global del sistema semi-continuo considerando los siguientes aspectos:

i) el fluido circulante se calienta parcialmente; ii) el fluido es transportado por un mecanismo de impulsión externo (trabajo de eje); iii) el sistema no es adiabático. No existen flujos de energía y de generación entrantes ni salientes, por lo tanto, la ecuación es:

Donde ΔHr es la entalpía de reacción fotocatalítica del sistema en estudio, “q” es el calor entrante al sistema proveniente de la luz solar, “We” es el trabajo de eje proporcionado por la acción de una bomba, “ρm” es la densidad de la solución en suspensión, “Cpm” es el calor específico de la solución y T es la temperatura.

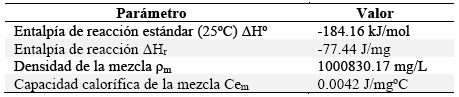

Utilizando las propiedades termodinámicas de cada elemento y compuesto que intervienen en el proceso, se calcula la entalpía de reacción, la densidad y la capacidad calorífica de la solución en suspensión a la temperatura de trabajo, ver Tabla 9.

Tabla 9 Valores termodinámicos determinados a partir de propiedades fisicoquímicas de los compuestos que están presentes en el sistema de reacción fotocatalítica

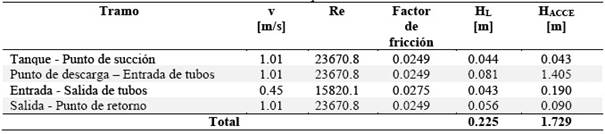

La resolución de la ecuación 11 predice el comportamiento de la temperatura del sistema a través del tiempo de operación, mostrado en la Figura 15, asumiendo una irradiancia global promedio para la ciudad de La Paz de 5.55 kW∙h/m2-día.

Se observa que la variación de la temperatura es lineal en función del tiempo de operación. Tomando como base de cálculo un tiempo de 8 horas de operación y una temperatura inicial de 20ºC, el sistema en recirculación no superaría los 30ºC. No obstante, al incrementar la irradiancia a 5.70 kW∙h/m2-dia (valor máximo para la ciudad de La Paz), el líquido en recirculación alcanzaría una temperatura de 32ºC aproximadamente. Esto está sujeto a las condiciones climáticas del lugar al momento en que el sistema se encuentre en funcionamiento, ya que la intensidad de radiación UV es cambiante a través del día, temporada y estación.

CONCLUSIÓN

En relación a la primera parte “Determinación de la velocidad cinética para la oxidación fotocatalítica de cianuro a nivel laboratorio”:

- Según el diseño experimental de 2 niveles y 4 variables de entrada, se explica que la eliminación de cianuro se ve favorecida para las pruebas P14, P16, P6 y P15, en ese orden. Obteniéndose mejores velocidades cinéticas y rendimientos de remoción del 99% a los 120 minutos de reacción.

- El análisis de varianza “ANOVA” determina que la temperatura (T) es una variable significativa para el proceso, teniendo un efecto positivo sobre la variable respuesta (kCN), lo que significa a su vez, que a valores altos de T, se obtienen las mejores velocidades de reacción.

- Las condiciones óptimas (pH=11.91, CN-=7.01mg/L, TiO2=762.32mg/L y T=33.06°C) permitieron que en la “prueba cinética” se obtuviera un 97.5% de eliminación de cianuro, con un valor de kCN igual a de 0.0299 min-1, ajustado por el modelo L-H.

- Se calculó una energía acumulada EUV de 39.76 KJ/L absorbida por el sistema, cuantificando la evolución de un proceso fotocatalítico a nivel de laboratorio. Este último es importante para hacer el diseño del reactor CPC.

En relación a la segunda parte “Diseño del reactor Cilindro-parabólico Compuesto (CPC) a escala bench”:

- Las dimensiones principales del reactor CPC resultaron: Vtotal= 20 L y ACPC=0.553 m2, a partir de ellos se pueden calcular el diámetro (0.0391 m), la longitud (5.36 m), el ancho (0.103 m) de los tubos, la altura de inclinación (0.213 m) y la configuración geométrica de los colectores solares CPC (razón de concentración de 1).

- Se calculó un caudal “teórico” de 26.5 L/min, por consiguiente, se estiman los tiempos de residencia para cada volumen de control: para el tanque (0.51 min) y para el reactor tubular (0.24 min). Para que el fluido pueda recircular 1090 veces por el sistema de recirculación se necesita un tiempo de operación total de 264.98 minutos. Este tiempo permitirá reducir la concentración de cianuro de 10 mg/L a 0.2 mg/L (requisito mínimo según la norma).

- El diseño óptico permitió elegir el tipo de material que debe tener la superficie reflectante (reflectividad del aluminio de 0.977) y el reactor tubular (transmitancia del tubo de vidrio de borosilicato de 0.887), el cual permitió calcular una efectividad óptica del 86.3%, aceptable para que los rayos solares incidentes lleguen al seno del líquido en circulación.

- El diseño hidrodinámico establece que el sistema trabaje a un régimen turbulento completamente desarrollado (número de Reynolds de 15820.1) y se requiera una potencia de bomba de 0.011 HP, para asegurar un consumo de energía eléctrica (0,036 kW∙h) mínimo.

- En el perfil de temperatura se observa que la temperatura final alcanzada por el sistema es de 26.3°C a condiciones de radiación UV global de 5.55 kW∙h/m2-dia (valor promedio para la ciudad de La Paz). No obstante, si la radiación solar aumenta a 5.70 kW∙h/m2-dia (valor máximo para la ciudad de La Paz), la temperatura alcanzaría un valor de 31.6 °C, que favorece a la reacción de eliminación de cianuro.

- Los valores de diseño obtenidos para el reactor CPC permiten predecir el comportamiento que tendrá el proceso de fotocatálisis (estudiado a nivel laboratorio) a mayor escala, involucrando criterios ingenieriles como el dimensionamiento de equipos, elección de materiales, funcionamiento de sistemas en recirculación y estimación de parámetros para prevenir situaciones que puedan desfavorecer el rendimiento de la reacción.

uBio

uBio