INTRODUCCIÓN

El concreto es un material compuesto por una matriz de pasta de cemento hidratado y granos de roca triturada. Dependiendo de la composición y los elementos añadidos para la formulación del concreto, se obtendrán diferentes propiedades y características para dar lugar a diferentes formas, texturas y colores que tendrán una cantidad incalculable de usos en construcción. 11. Es también importante conocer la composición del concreto ya que ésta es determinante cuando reacciona con el agua permitiendo así una mejor comprensión de las propiedades de dicho material 1. Las propiedades del concreto en estado fresco son la trabajabilidad, que permite que el cemento adquiera formas muy complejas; la fluidez, que permite su desplazamiento entre el acero; la segregación, que se produce por el exceso de agua y poco agregado fino; la exudación, que es la separación del agua de la mezcla; y la contracción, que es el cambio de volumen y que produce las fisuras. Las propiedades del concreto en estado endurecido son la resistencia que es la capacidad de resistir cargas, y la elasticidad que es la propiedad para deformarse.

La trabajabilidad, fluidez, resistencia y elasticidad son factores importantes a ser tomadas muy en cuenta para lograr la máxima resistencia del concreto. Se debe tener un minucioso cuidado con la exudación y contracción, porque pueden afectar los elementos estructurales en las construcciones y provocar el colapso de la edificación 2.

Hoy en día, existen diferentes tipos de concreto y de materiales en base a cemento. Por ejemplo, un concreto resistente necesita de la buena calidad de su pasta cementosa. Ésta deberá ser elaborada con cementos certificados, agregado grueso (piedra de 1/2”), agregado fino (arena gruesa), y una óptima cantidad de agua 3. Por otro lado, el mortero es una mezcla de agregado fino, cemento y agua. Siendo éste el elemento que es más utilizado en la albañilería y su gran aplicación tuvo inicios con los egipcios, quienes lo utilizaron como material aglomerante conjuntamente con la cal y el yeso 4. El concreto de hormigón se obtiene mezclando los componentes característicos: conglomerante (cemento), agregados (arena y piedra), agua, y de manera opcional, aditivos 8.En los últimos años, la construcción en el Perú ha aumentado dramáticamente, y por consiguiente, la demanda de concreto 9. Es así que, muchos países han desarrollado métodos para mejorar sus características, y las investigaciones se orientan al uso de concreto y a la adición de nuevos componentes 12 . Entre los componentes nuevos utilizados se cuentan la ceniza de cascara de arroz, y la arcilla calcinada. Otro material importante es la ceniza de bagazo de caña de azúcar que en la actualidad no tiene utilidad en otros procesos industriales. El residuo de concha de abanico también puede ser utilizado como material de construcción, específicamente, la utilización del residuo de concha de abanico tratado (lavado, secado y triturado) 13. Algunos estudios muestran que este residuo puede ser empleado como sustituto a ser adicionado en la dosificación del concreto para darle mayor resistencia, durabilidad y trabajabilidad 14.

En la actualidad, el escaso reciclaje de los materiales de desechos genera múltiples problemas ambientales 5. El incremento de la acuicultura de conchas de abanico en el Perú ha ocasionado que anualmente se acumule cerca de 100 mil toneladas de residuos de dichos moluscos 6. En el litoral peruano se puede encontrar en la actualidad entre 200 a 300 toneladas de residuos acumulados de conchas de abanico en calidad de desecho, sin aprovechamiento ulterior alguno. El material de las conchas de abanico presenta en su composición química altos contenidos de carbonato de calcio, que al ser calcinados se descompone en óxido de calcio. Éste último es un componente similar al polvo de la piedra caliza que se utilizada en la fabricación del cemento Portland 7, este último también incluye en su composición al silicato tricálcico, silicato bicálcico, aluminato tricálcico y ferroaluminato tetracálcico. Eñ cemento Protland se caracteriza por tener resistencia elevada y es el principal material utilizado para la elaboración de concreto de elementos estructurales como vigas, columnas y losas. La gran demanda actual de cemento Portland, está provocando un alto impacto ambiental negativo 10.

Por lo tanto, entre los principales beneficios de utilizar los residuos de conchas de abanico para la fabricación de concreto, no solo se encuentra una solución a la problemática de estos subproductos de desecho 15, sino también la posibilidad de encontrar un material alternativo apto para ser empleado en la elaboración del mismo. Esto, gracias a que el calcio de los caparazones de los moluscos es uno de los principales componentes del cemento. Además, la utilización de yeso aumenta la resistencia y fraguado del concreto. Por lo expuesto, el objetivo de esta investigación es evaluar el potencial de este material como componente en la producción de concreto y analizar la resistencia a la compresión del concreto elaborado utilizando residuos de conchas de abanico y yeso, coadyuvando además, al cuidado del medio ambiente

EXPERIMENTAL

Muestras analizadas

Las muestras analizadas fueron conchas de abanico provenientes de la Ciudad de Chimbote, provincia del Santa, departamento de Ancash, Perú. El tipo de muestreo utilizado fue no probabilístico a conveniencia del investigador. Las muestras fueron colectadas en la georreferenciación 9°09'49.4" y S 78°36'06.9"W. Para la colecta se tomaron 25 kilogramos de muestras, los cuales se seleccionaron de acuerdo al tamaño uniforme y fueron lavadas con agua destilada, buscando eliminar todo el material orgánico. Por otro lado, el yeso analizado fue proporcionado por la ferretería el Casquito de la Ciudad de Barranca, departamento de Lima, Perú.

Análisis de la composición química por FRX

Se inició con el pretratamiento del material mediante la trituración y la calcinación de la concha de abanico a una temperatura de 890° C por un periodo de 4 horas utilizando el equipo analizador térmico simultaneo TG_DTA_DSC Cap. Max. 1600 ° C SetSys_ Evolution. Se realizó la molienda utilizando un mortero simple. Se tamizó la muestra a través de la malla N° 200 y se seleccionó 200 g para su evaluación. La muestra de yeso se analizó en estado natural sin modificación alguna.

El análisis de la composición elemental de las muestras de yeso y residuos de conchas de abanico se realizó de manera separada mediante la técnica de Fluorescencia de Rayos X (FRX) SHIMADZU, EDX 800 HS con tubo de rayos X Target de Rh, voltaje de 4 a 50 kV, corriente de tubo de 1 a 1000 mA, detector semiconductor de silicio SDD (no requiere nitrógeno líquido). Se obtuvieron los resultados del yeso y de la concha de abanico calcinada en función de su química elemental y química expresada en óxidos.

Análisis térmico diferencial

La calcinación de la concha de abanico se realizó en un equipo analizador térmico simultáneo TG_DTA_DSC Cap. Max. 1600 ° C SetSys_ Evolution. 45.9 mg de muestra se depositaron en un crisol de arcilla por 4 horas, la tasa de calentamiento fue de 20 °C/min, el rango de trabajo fue de 25 - 900 °C. De este ensayo se obtuvo una curva de pérdida de masa - análisis termogravimétrico y una curva calorimétrica ATD.

Preparación del concreto

Se prepararon 2 dosificaciones de concreto con un diseño de mezcla de 210 kg/cm2. La primera dosificación tuvo una composición de 15,96 kg de cemento, 63,78 kg de agregado fino, 52,80 kg de agregado grueso y 17,44 L de agua. Esta muestra se denominó como concreto patrón y sirvió como muestra estándar. La segunda dosificación tuvo una composición de 5 % de concha de abanico calcinada, 5 % de yeso, 14,36 kg de cemento, 63,78 kg de agregado fino, 52,80 kg de agregado grueso y 17,44 L de agua. La preparación siguió la metodología descrita por la ACI (American Concrete Institute). Primero se añadió 3 L de agua a la mezcladora. Después, se agregó la arena y se agregó 3 L de agua adicionales. Se continuó agregando la piedra, 3 L más de agua, y luego el cemento. Finalmente, se culminó con 8,44 L de agua restante. Añadido todo, se mezcló por un periodo de 90 segundos, se retiró la mezcla de concreto de la mezcladora, y se llenaron moldes metálicos con la mezcla. Los moldes metálicos utilizados tuvieron las dimensiones 30 cm de alto x 15 cm de radio con una forma cilíndrica. El procedimiento de colocación en los moldes fue en 3 capas y con un vibrado de 25 golpes cada capa con una varilla metálica. Se dejó endurecer la probeta de concreto por 24 horas y se retiró del molde. Posteriormente, se procedió a saturar las probetas de concreto en agua. Se dejó las probetas saturadas por 28 días. La probeta se retiró del agua 1 hora antes del ensayo de resistencia a la compresión a los 7, 14 y 28 días.

Caracterización del concreto

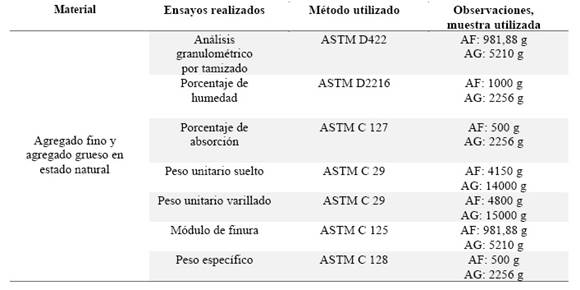

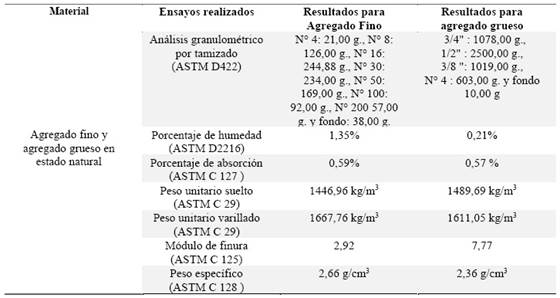

Se realizaron los análisis mostrados en la tabla 1, siguiendo la metodología ASTM (American Society for Testing and Materials) para análisis de materiales.

Análisis de resistencia del concreto

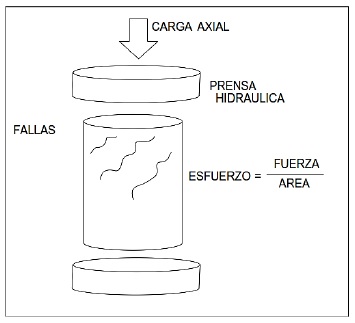

Para el análisis de resistencia de concreto se colocó la muestra debajo de una prensa hidráulica digital para compresión de testigos de concreto con Bomba Manual Cap. 120 TN-PALIO. La metodología aplicada se realizó acorde al método estándar ASTM C 39 (Ver fig. 1). Para el ensayo se retiró la probeta del agua, y se retiró la humedad superficial con una franela. Luego, se tomaron las dimensiones de las probetas (perímetro y alto). Después, se colocó la probeta en la prensa hidráulica, y se utilizó una tasa de aplicación de carga de 0,25 ± 0,05 MPa/s. El ensayo hasta obtener la ruptura duró 60 segundos. Se analizaron 3 probetas del concreto patrón a los 7 días, 3 probetas patrón a los 14 días, y 3 probetas patrón a los 28 días. Asimismo, para el concreto experimental se analizaron 3 muestras a los 7 días, 3 a los 14 días, y 3 a los 28 días.

RESULTADOS Y DISCUSIÓN

Composición Química por FRX

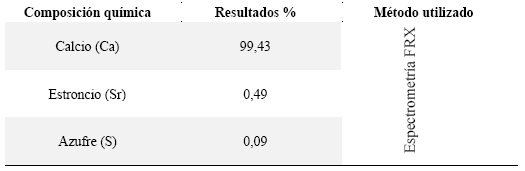

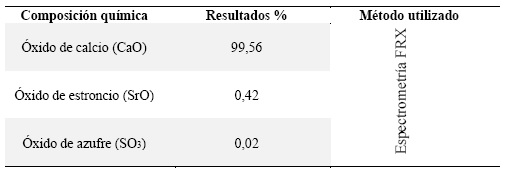

La composición química por FRX del yeso observada en la tabla N° 2, muestra que este material contiene valores máximos de 99,43 % de Calcio en composición elemental. La tabla N° 3 muestra la composición química del yeso expresada en óxidos, reflejando 99,56 % de Oxido de calcio.

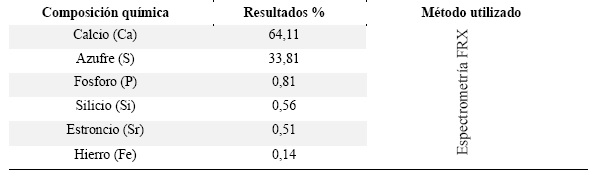

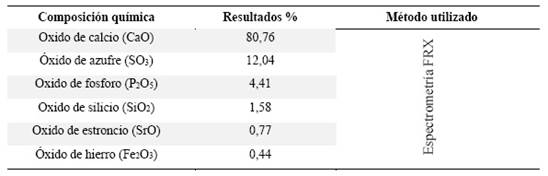

La tabla N° 4 muestra los resultados de la composición de los residuos de concha de abanico obtenidos mediante fluorescencia de rayos X. La composición química elemental de la concha de abanico presenta 64,11 % de Calcio, 33,81 % de Azufre, 0,81 % de Fosforo, 0,56% de Silicio, 0,51 % de Estroncio y 0,14% de Hierro. La composición química en óxidos presentada en la tabla N° 5 muestra que contiene oxido de calcio en 80,76 %, Óxido de Azufre en 12,04%, Óxido de fosforo en 4,41 %, Óxido de silicio en 1,58%, Óxido de estroncio en 0,77 % y Óxido de hierro en 0,44%. El resultado obtenido de óxido de calcio tiene un valor comparable al reportado en otra investigación, donde se obtuvo un valor de 73,01% de Óxido de calcio en las conchas de abanico 16.

Análisis térmico diferencial

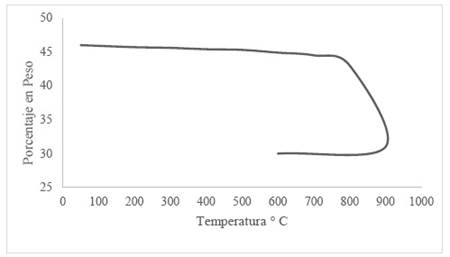

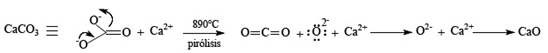

Se analizó una muestra de 45,9 gr de concha de abanico. Según el análisis termo gravimétrico se muestra una buena estabilidad térmica del material hasta alcanzar los 700 °C. Esta temperatura marca el inicio de la descomposición acelerada del carbonato de calcio presente en las conchas de abanico y su conversión en óxido de calcio. Esta descomposición tendrá la consecuente pérdida de material por la eliminación de dióxido de carbono. Esta pérdida de masa se producirá hasta la temperatura de ensayo máxima alrededor de los 900 °C. Se evidencia una pérdida total de aproximadamente el 35% de su masa inicial. Es importante conocer la temperatura de descomposición para poder determinar el inicio de la conversión de carbonato de calcio en oxido de calcio que es el principal componente del cemento (Ver fig. 2)

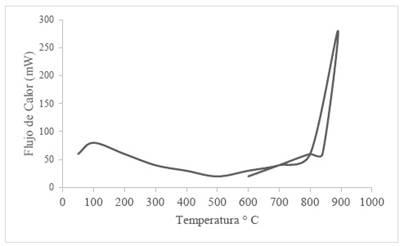

De acuerdo al análisis calorimétrico mostrado en la Figura 3 se puede observar una ligera banda endotérmica a 60 °C, y un intenso pico de absorción térmica a 890 °C. Este último, representa una temperatura de cambio estructural y de las características en el material, según Matienzo J.G. 16. De acuerdo a este autor, la concha de abanico se debe calcinar a 890°C por 4 horas (Ver fig. 3).

Caracterización del concreto

La caracterización del concreto se realizó según las normas ASTM (American Society for Testing and Materials), siendo estos datos necesarios para el diseño de mezcla del concreto. (Ver tabla 6)

Los resultados de los ensayos realizados a los agregados finos y grueso fueron los adecuados para realizar el diseño de mezcla para un concreto con una resistencia de 210 kg/cm2. El diseño de mezcla utilizado fue en base al método ACI (American Concrete Institute), el cual modifica la cantidad de cemento según las características de los agregados. El contenido de agua medido se utiliza para corregir la cantidad de agua final que tendrá la mezcla. Los resultados de los parámetros medidos para los materiales utilizados fueron los óptimos para elaborar un concreto estructural. Esto concuerda con Matienzo J.G. 16 quien indica que realizó el diseño de mezcla para un concreto de 210 kg/cm2 a los 28 días con parámetros similares en los agregados a los reportados en el presente estudio.

Análisis de resistencia al concreto

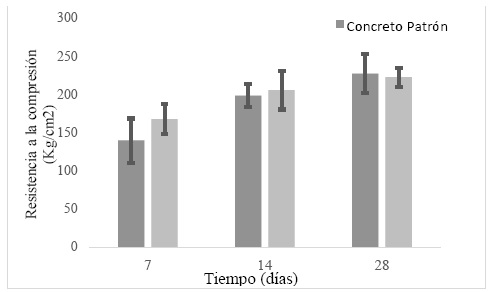

La figura 4 muestra la resistencia a la compresión a los 7, 14 y 28 días de las probetas patrón y de las probetas experimentales con la adición de las conchas de abanico.

Figura 4 Comparación entre la resistencia de las muestras del concreto patrón y las muestras del concreto experimental.

A los 7 días, las probetas del concreto experimental presentaron una resistencia hasta los 168 kg/cm2 donde se observó la ruptura del concreto. El concreto patrón resiste hasta los 140 kg/cm2. La formulación de concreto experimental propuesto en este estudio tiene un incremento de su resistencia inicial hasta de un 20% con respecto a la probeta patrón. Para los 14 días, se observó que el concreto experimental resiste hasta la aplicación de una presión de 206 kg/cm2 y el concreto patrón hasta los 198 kg/cm2. A los 28 días, se observa que los 2 tipos de probetas superan la resistencia de diseño de 210 kg/cm2, siendo éstas de 222 kg/cm2 para el concreto experimental, y 228 kg/cm2 para el concreto patrón. Esto concuerda con Flores et al. 17 quienes mostraron que con la adición de residuos calcáreos en 5% a 10% se mejora la resistencia a la compresión del concreto. Asimismo, Benites et. al 18 indican que la proporción en la que aumenta la resistencia es de 5% para los residuos de las conchas de abanico con respecto a un concreto elaborado sin adición.

CONCLUSIÓN

Es posible utilizar los residuos de conchas de abanico con adición de yeso en porcentajes de 5% y 5% respectivamente para la producción de concreto. Para un concreto con esta formulación se obtiene una resistencia a los 28 días de 222 kg/cm2, en comparación a un concreto diseñado para resistir 210 kg/cm2. El uso que se le puede dar a un concreto con estas características, es como concreto estructural en vigas, columnas y losas aligeradas. Los resultados son concluyentes y pueden ser replicados en igualdad de condiciones. La mejora de la resistencia se debe a que el yeso y la concha de abanico aumentan las propiedades de aglomerante del cemento.

La temperatura de cambio estructural es de 890° C para la concha de abanico, lo que significa que a esa temperatura el carbonato cálcico se convierte en óxido de calcio.

Este último es el requerido para elaborar el concreto. Por lo tanto, es viable el proceso industrial con esa temperatura, debido que para la elaboración del cemento se calcinan sus componentes a 1350 - 1450° C.

La composición mediante FRX determinó para el yeso un contenido de óxido de Calcio de 99,56 % y en las conchas de abanico calcinada 80,79 % de óxido de Calcio. Por lo tanto, es recomendable utilizar estos materiales en el cemento debido a que el óxido de calcio es uno de los principales componentes del cemento.

RECONOCIMIENTOS

Los autores expresan su gratitud a los laboratorios de la universidad nacional de ingeniería y universidad nacional de Trujillo por el aporte y el apoyo en cada uno de los ensayos realizados. Asimismo, un agradecimiento expreso a los pescadores de la ciudad de Chimbote por su apoyo en la obtención de las conchas de abanico las cuales fueron utilizadas para la investigación.

uBio

uBio