Revista Boliviana de Química

versión On-line ISSN 0250-5460

Rev. Bol. Quim v.28 n.2 La Paz 2011

ARTICULO ORIGINAL

OXIDO DE TITANIO LITIO (Li4Ti5O12) OBTENIDO POR LA RUTA DE LOS ATRANOS

Manuel Ortega a, Mario Blanco b, Eduardo Palenque c, Saúl Cabrera a*

a Laboratorio de Materiales, Catálisis y Petroquímica, Instituto de Investigaciones Químicas,

b Laboratorio de caracterización estructural de minerales, Instituto de Investigaciones Geológicas y del Medio Ambiente,

c Laboratorio de materia condensada, Instituto de Investigaciones Físicas, Universidad Mayor de San Andrés-UMSA, Campus Universitario, Cota-Cota Calle No 27, La Paz–Bolivia

Keywords: Ánodo, batería de ion litio, sol gel, y ruta de los atranos

ABSTRACT

In the present paper, synthetic methods of lithium titanate (Li4Ti5O12) have been investigated by atraneroute reaction. The crystal structure of the sample was analyzed by means X-ray diffraction (XRD), and scanning electron microscopy (SEM). The molar ratio Li/Ti has been varied for simulated the litigation processes in anode materials for lithium battery, and the interesting product with relation Li:Ti 5:5 has been obtained, with major crystalline structure. The atrane route is one of the most appropriate synthesis methods for obtain this anodic material.

Corresponding author: saulcabreram@hotmail.com

RESUMEN

En el presente articulo, un método nuevo de obtención de titanato de litio (Li4Ti5O12) h sido desarrollado, utilizando la ruta de reacción de los atranos. Los productos fueron analizados por difracción de rayos X (DFR), y microscopia electrónica de barrido (SEM). Las relación molar de Li/Ti ha sido variada simulando el proceso de litiación para baterías de litio, el producto más interesante ha sido obtenido para una relación molar de Li:Ti 5:5, el cual presenta la mejor cristalinidad. La ruta de los atranos es una opción interesante para la obtención de este material anódico.

INTRODUCCION

La espinela de titanato de litio (Li4Ti5O12) es un material de gran interés como material anódico en baterías de ion litio, tiene una estructura tridimensional abierta que permite la movilidad iónica de iones litio, presentando un minimo efecto de estrés en el proceso de carga y descarga con un voltaje del orden de 1.55V frente a un electrodo de referencia de Li metalico [1–5], este potencial puede favorecer la estabilidad de los electrolitos y sus solventes orgánicos dado que la reducción de estos normalmente no ocurre al mismo [4]. Tres requerimientos básicos son necesarios para que estos materiales presenten un buen comportamiento de anódico: diámetros de partícula pequeño y altas superficies de contacto entre el electrolito y el electrodo, y una alta estabilidad en estas reacciones de contacto [6], sin embargo, muchos autores han sintetizado el Li4Ti5O12 por tratamiento en estado solido a temperaturas de reacción de 800–1000 ºC por periodos de 12–24 h [1–5].Estos métodos promocionan un producto con tamaños medios de partícula en el orden de los micrones, y son altamente energéticos, caso contrario los procesos sol – gel permiten un mayor control del tamaño de partícula, y no es necesario tan altas temperaturas de calcinación para la obtención del producto final generándose alta cristalinidad [7–11]. En general la fabricación de estos materiales Li4Ti5O12 es dificultoso [12]. La búsqueda de nuevos métodos de síntesis, a partir de precursores que favorezcan la interacción inicial a nivel molecular en los precursores de Ti y Li son una alternativa interesante para la obtención de estos materiales, el cual permite un control adecuado de su cristalinidad y tamaño de partícula, como es el caso de la ruta de los atranos.

PARTE EXPERIMENTAL

Síntesis de materiales

El material inicialmente fue obtenido como gel por la ruta de los atranos con una relación molar de 5Ti:7TEAH3:xLi: yCTAB:180H2O, donde la serie uno y dos con x= 4.0, y =0.0, y 1.0 respectivamente y el producto optimizado con x = 5.0, y = 1.8. Los geles obtenidos fueron calcinados a temperaturas de 500, 600 y 850ºC durante 8 horas. Estos materiales son denominados Seri X - T, donde X = a I, II o III para las series correspondientes, y T es la temperatura del tratamiento térmico. Los complejos de atrano en el sistema acuoso: 5Ti:7TEAH3:4Li:180H2O, presentan como especies mayoritarias para el Ti al titanatrano [Ti(TEA)2H3]+ [13]. y el litiatrano [Li(TEA)H3]+ [14], de la misma manera se puede esperar el complejo mixto con Li y Ti del tipo: [TiLi(TEA)2H2]+ [13] consistente con una homogeneidad elemental a nivel molecular al inicio del tratamiento sol gel, lo que permite obtener geles con alta distribución del Litio en la matriz de titania. Estos complejos son hidrolizados y gelificados bajo las condiciones de síntesis mencionada en una semana antes de su tratamiento térmico.

Caracterización estructural

La caracterización por DRX fue desarrollada en un equipo Rigaku Geigerflex, obteniéndose los espectros correspondientes en un rango de 2q = 3° a 60° con una velocidad de barrido de 2°/min, las imágenes de SEM fueron obtenidas en un equipo Philips XL 300. El área especifica fue medido y calculado de acuerdo al método de BET usando un equipo Micromeritics Tristar ASAP 3000 BET con nitrógeno liquido at 77 ºK

RESULTADOS, DISCUSION

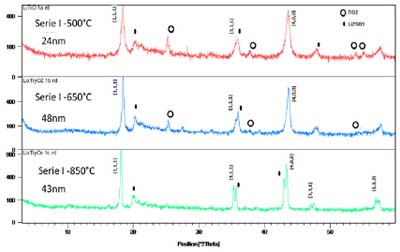

Los espectros de DRX para los productos obtenidos en la serie I (Figura Nº 1), muestran que desde los 500ºC se obtiene la fase espinela de Li4Ti5O12, pero inicialmente con la presencia de dióxido de titano con fase tipo anatasa, y la fase de titanato de litio (Li2TiO3), la primera va desapareciendo con forme se incrementa la temperatura hasta 850ºC.

Figura Nº 1. Serie I, obtenida a temperaturas de tratamiento térmico de 500, 650 y 850 ºC.

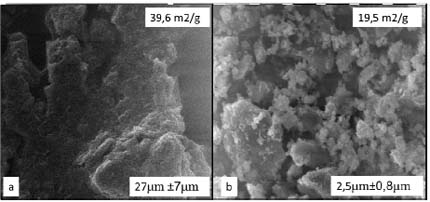

Los diámetro de partícula medio para los productos obtenidos van desde 27±7 μm, a 500ºC hasta 2,5±0,8 μm para el producto calcinado a 850ºC (Figura Nº 2), este comportamiento es consistente con el hecho de que estos materiales a 500ºC, todavía presentan material orgánico atrapado dentro de las partículas [14], donde a mayores temperaturas la salida del carbón termina fraccionado las partículas disminuyendo el diámetro medio de partícula, al mismo tiempo se observa que la cristalinidad aumenta (espectros de DRX), favoreciendo que los microdominios cristalinos pasen de 24nm hasta 43nm, este comportamiento es consistente con la densificación y perdida del porosidad en el material, haciendo que el cambio de superficie caracterizado por BET, sea desde 39,0 m2/g para el producto obtenido a 500ºC, hasta 19,5m2/g para el producto obtenido a 850ºC.

Figura Nº 2. Micro - imágenes obtenidas por SEM de los productos de la serie I: a) 500ºC, y b) 850ºC.

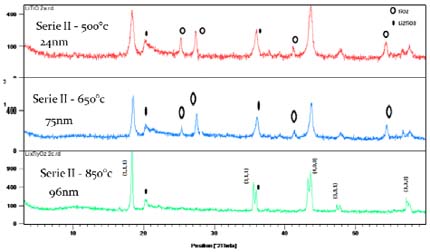

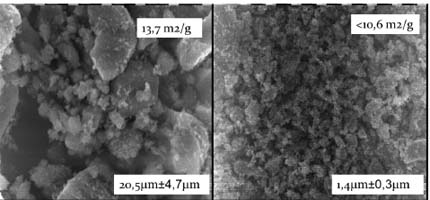

Los espectros de DRX para los productos obtenidos en la serie II (Figura Nº 3), permiten observar un comportamiento de transformación de fases similar a la serie I, no obstante la caracterización de los microdominios cristalinos por la ecuación de Scherrer, muestran que estos productos presenta una mayor cristalinidad (24, 75, y 96 nm respectivamente), el análisis de las imágenes de SEM permiten identificar que a 500ºC el diámetro medio de partícula es de 20±5μm, y que el mismo disminuye hasta un diámetro medio es de 1,4±0,3μm para 850ºC (Figura Nº 4), este comportamiento es consistente con el hecho de que estos materiales a 500ºC, presentan un mayor contenido de material orgánico que en relación a la serie I, dado que los mismos han sido tratados en su síntesis con CTAB, el producto obtenido a 850ºC presenta un menor tamaño de partícula medio en comparación a la serie I, obtenido a las mismas condiciones, y con una mejor distribución en tamaño Figura Nº2 b y Nº4 b, asi mismo se observa que para este producto tratado con CTAB, se tiene una mayor densidad y alta cristalinidad produciendo una disminución del área superficial caracterizada por BET, de 19,5 m2/g para el producto obtenido a 850°C obtenido en la serie I, hasta 10,6 m2/g para el producto obtenido en la serie II. Este comportamiento sugiere que el CTAB incorporado en el proceso de gelificación permite favorecer productos con diámetro medio menor de partícula y de alta homogeneidad sin perder el incremento en su cristalinidad.

Figura Nº 3. Serie II, obtenida a temperaturas de tratamiento térmico de 500, 650 y 850 ºC.

Figura Nº 4. Microimágenes obtenidas por SEM de los productos de la serie II: a) 500ºC, y b) 850ºC.

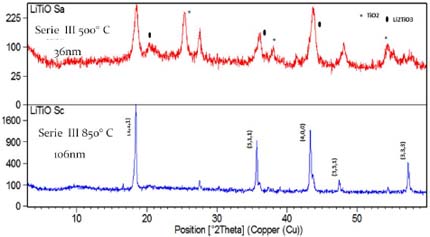

La caracterización estructural del Li4Ti5O12 muestra que este material cristaliza en una fase tipo espinela donde el Titanio puede variar su estado de oxidación en función de su par redoxTi4+/Ti3+ en función del contenido de Litio, lo cual favorece su comportamiento como material anódico en baterías de ion litio. Estructuralmente los oxigenos ocupan posiciones 32e, donde 5/6 de las posiciones 16d son ocupadas por iones Ti, y el resto de las posiciones 16e pueden ser ocupadas por iones Li, Li se encuentra distribuido en posiciones tetraédricas 16d, formando una red estructural [Li1/3Ti5/3]16dO4 , Adicionalmente se tiene posiciones tetraédricas 8a ocupadas por los iones litio, donde la estructura final puede ser nombrada como [Li]8a[Li1/3Ti5/3]16dO4. Su estructura tridimensional, que permite una entrada y salida de iones litio en los tres ejes, hace que el estres característico generado en procesos de carga y descarga en la batería de ion litio, encontrado en otros materiales anódicos como el grafito, sea mínimo [15,16]. En este marco se ha investigado la tercera serie, con un incremento de la relación Li:Ti hasta 5:5, y con incremento de CTAB, donde para el producto optimo obtenido a 850°C, se observa una alta pureza y un microdominio cristalino del orden de 106 nm (Figura N° 7), mejorando la cristalinidad, así mismo se identifico por BET, que la superficie disminuye hasta 9,8 m2/g, consistente con el incremento de la densidad y cristalinidad, este comportamiento permite sugerir que nuevos átomos de litio ingresan en las pociones octaédricas o en nuevas posiciones tetraédricas de la estructura tipo espinela, esto podría favorecer su capacidad de carga y descarga en su comportamiento anódico.

Figura Nº 5. Serie III, productos obtenidos a 500, y 850 ºC.

CONCLUSIONES

Se ha sintetizado oxido de titanio litio (Li4Ti5O12) optimizando su cristalinidad y diámetro medio de partícula, utilizando por primera vez la ruta de los atranos, la presencia de CTAB, favorece la incorporación de material orgánico en su estructura en el proceso de síntesis del gel, y posteriormente favorece en el proceso de calcinación constituye la ruptura de las partículas formadas inicialmente a 500ºC, promocionando un producto a 850ºC con diámetro de partícula medio menor y con alta regularidad. La adición de un exceso de Litio en relación molar Li:Ti 5:5 ha favorecido la cristalinidad del material.

RECONOCIMIENTOS

Al programa de cooperación ASDI -UMSA, al proyecto Materiales para baterías de litio de potencia, del Instituto de Investigaciones Químicas, de la UMSA y al equipo de investigación de caracterización estructural del IGEMA.

REFERENCIAS

1. K.M. Colbow, J.R. Dahn, R.R. Haering, J. Power Sources 26 (1989), 397. [ Links ]

2. G.Q. Liua,∗, L. Wenb, G.Y. Liua,c, Q.Y. Wua, H.Z. Luod, B.Y. Maa, Y.W. Tiana, Journal of Alloys and Compounds 509 (2011) 6427 6432 [ Links ]

3. T. Ohzuku, A. Ueda, N. Yamamoto, J. Electrochem. Soc. 142 (1995) 1431. [ Links ]

4. M.W. Raja, S. Mahanty, M. Kundu, R.N. Basu, Journal of Alloys and Compounds 468 (2009) 258–262. [ Links ]

5. K. Zaghib, M. Simoneau, M. Armand, M. Gauthier, J. Power Sources 81–82, (1999) 300. [ Links ]

6. A.S. Arico, P. Bruce, B. Scrosati, J.M. Tarascon,W.VanSchalkwijk, Nature Mater.4 (2005) 366. [ Links ]

7. S. Bach, J.P. Pereira-Ramos, N. Baffier, J. Power Sources 81–82 (1999), 273. [ Links ]

8. S. Bach, J.P. Pereira-Ramos, N. Baffier, J. Mater. Chem. 8 (1998) 251. [ Links ]

9. C.M. Shen, X.G. Zhang, Y.K. Zhou, H.L. Li, Mater. Chem. Phys. 78 (2002), 437. [ Links ]

10. Ting-Feng Yi, Li-JuanJiang, J.Shu, Cai-BoYue, Rong-SunZhu, Hong-BinQiao, Journal of Physics and Chemistry of Solids 71 (2010) 1236–1242. [ Links ]

11. Y.J. Hao, Q.Y. Lai, J.Z. Lu, H.L.Wang,Y.D. Chen, X.Y. Ji, J. Power Sources 158 (2006) 1358. [ Links ]

12. L. Kavan, M. Gr¨atzel, Electrochem. Solid-State Lett.5 (2002) A39.13. [ Links ]

13. S. Cabrera, J. El Haskouri, C. Guillem, J. Latorre, A. Beltrán, D. Beltrán, M. D. Marcos and P. Amorós, Solid State Sci., 2000, 2, 405. [ Links ]

14. L. Quispe, L. Lopez, V. Texeira, S. Cabrera, Rev. Bol. Quim, Ago. 2010, Vol.27, no.1, p.49-56. [ Links ]

15. Chunhai Jiang a, Yong Zhoub, ItaruHonmaa, TetsuichiKudoa, HaoshenZhoua, Journal of Power Sources 166 (2007) 514–518

16. T.-F.Yi, et al., J.Phys.Chem.Solids(2010),doi:10.1016/j.jpcs.2010.05.001. York, 1990, p. 108. [ Links ]

uBio

uBio