1. Introducción

El uso de robots industriales en tareas de precisión, como la soldadura de placas electrónicas, ha experimentado un crecimiento notable en la industria manufacturera. Un ejemplo de esta tendencia es el robot TVL500 de MIG-O- MAT, que ha sido utilizado para soldaduras automatizadas en aplicaciones electrónicas, ofreciendo ventajas en cuanto a la reducción del tiempo de producción y mejorando la capacidad de detección de fallas durante el proceso. Esta tecnología ha permitido que la soldadura se realice de manera más eficiente, con un control preciso de la operación y menor intervención humana (Smith, 2022).

La implementación de robots industriales como los desarrollados por Delta Electronics ha permitido una automatización completa en la soldadura de placas electrónicas. Estos robots, equipados con efectores finales diseñados específicamente para tareas de precisión, integran controladores PID y sistemas embebidos que garantizan una soldadura estable y repetible. Estos sistemas han demostrado ser eficaces en líneas de producción automatizadas, donde se requiere precisión milimétrica y la capacidad de realizar soldaduras a alta velocidad (Delta Electronics, 2023).

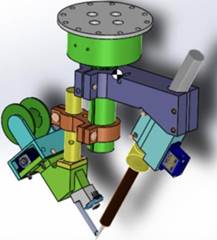

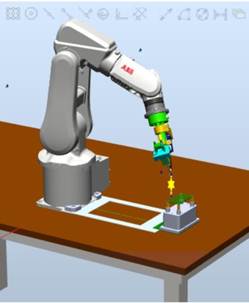

Sin embargo, a pesar de contar con un brazo robótico ABB IRB 120 (Figura 1) en la Universidad Católica "San Pablo", se identificó una limitación significativa en cuanto a las prácticas que se pueden realizar con este equipo. Para mejorar el laboratorio de robótica, se concibió la necesidad de desarrollar un efector final de soldadura que se pudiera integrar y programar con el brazo robótico. Esta solución no solo permitirá maximizar el uso del robot existente, sino que también brindará a los estudiantes una experiencia práctica que se alinea con las últimas tendencias en automatización industrial.

El efector final desarrollado incluye diversos componentes, tales como sistemas embebidos, herramienta de soldadura, sensores y actuadores, junto con piezas producidas mediante manufactura aditiva. Este artículo aborda en detalle estos elementos, así como el desarrollo del sistema mecánico, los componentes electrónicos, el diseño en 3D, el control de temperatura y la programación del brazo robótico. Además, se describen las pruebas realizadas para validar el desempeño del sistema, asegurando su eficacia y precisión en la soldadura de placas electrónicas.

2. Desarrollo del efector final

Para el desarrollo del efector final destinado a la soldadura, se llevaron a cabo las siguientes etapas: (i) evaluar los requerimientos técnicos de la herramienta, (ii) diseñar la herramienta en función de estos requerimientos, (iii) implementar un sistema de aplicación de estaño, (iv) elaborar el sistema electrónico que controle la herramienta de soldadura, (v) desarrollar un sistema de control que permita el ajuste preciso de la temperatura, y (vi) programar las trayectorias y movimientos del robot para que realice la soldadura de manera automática.

2.1 Requerimientos técnicos

Los requerimientos de la herramienta deben considerar los parámetros necesarios para realizar soldadura de placas electrónicas (París, 1999). Además, dado que el entorno de trabajo estará expuesto a temperaturas elevadas debido al soldador, es esencial tener un sistema que regule la temperatura, ya que este factor es fundamental para evitar fallas en las soldaduras. Adicionalmente, la soldadura de placas electrónicas requiere una gran precisión en la posición del efector final, lo cual también debe ser tomado en cuenta en los requerimientos del sistema. Estos requerimientos se definen a continuación:

• Capacidad de acoplarse al robot IRB 120 de los laboratorios de robótica de la Universidad Católica "San Pablo" sede Cochabamba.

• Precisión milimétrica ±0,5 mm en la soldadura.

• Porcentaje de soldadura exitosa mayor al 90%.

• Implementación con Raspberry Pi (procesador comercial).

• Efectuar un mínimo de 10 soldaduras por minuto.

• Regulación constante de la temperatura del cautín con error en estado estacionario menor al 5%.

• Precisión en la medición de temperatura ±0,5 °C.

• Material del efector final resistente a temperaturas de al menos 200 °C.

• Diseño de una interfaz digital para controlar el robot.

2.2 Diseño de la herramienta

Para el desarrollo del sistema mecánico, se buscó combinar diversas ventajas de otros modelos de efectores finales (Cobo et al., 2014). Se consideró fundamental que el efector final de soldadura sea versátil, permitiendo el ajuste de sus diversas piezas. Además, debe ser capaz de soportar los esfuerzos y momentos generados por los movimientos del robot IRB 120. Al mismo tiempo debe tener la capacidad de sostener todos los componentes electrónicos necesarios y ser resistente a las fluctuaciones de temperatura propias del proceso de soldadura.

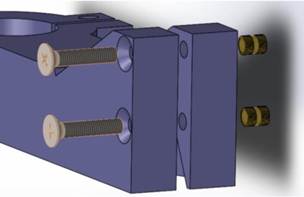

Para el sistema mecánico se diseñaron 10 piezas, cada una con una función específica, las cuales fueron ensambladas en el prototipo final. Adicionalmente para el ensamblaje de la pieza se tuvo en cuenta que la herramienta debe poder ajustarse, por lo que se diseñaron orificios para

tornillos M4 a los cuales se enroscan tuercas moleteadas. Éstas son introducidas a la pieza luego de calentarlas y presionarlas en los orificios, este pequeño ensamblaje corresponde a la sujeción de la herramienta y se muestra en la Figura 2.

Es importante señalar que la fijación de esta pieza con tornillos permite desplazamientos controlados de las partes del soporte, pero incrementa los esfuerzos en los puntos de ajuste. Por esta razón se realizó un análisis detallado de estos esfuerzos en SolidWorks, para así, comprender mejor las cargas y tensiones involucradas en este diseño.

Para analizar los esfuerzos a los que estarán sometidas las piezas, se utilizó el peso aproximado de la herramienta mediante simulación de 469,1 g. Con ese dato se realizaron cálculos y simulaciones para cada una de las piezas. Como ejemplo se mostrará a continuación el análisis realizado para la brida 1 que será la encargada de sostener a todo el efector final al brazo robot.

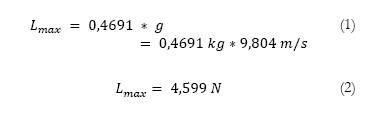

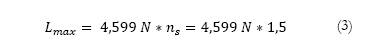

A partir del peso se realizó el cálculo del esfuerzo que la brida soportará por medio de las siguientes ecuaciones:

Posteriormente se realizó un análisis de esfuerzos de Von Misses y un estudio de desplazamientos respecto al peso de 4,599 N, para esto se implementó un factor de seguridad de 1,5, que según Monkman, Hesse, Steinmann y Schunk (2007) es el adecuado para efectores finales. Entonces el esfuerzo al cual estará sometido la pieza esta dado por la siguiente ecuación.

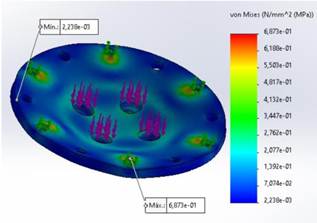

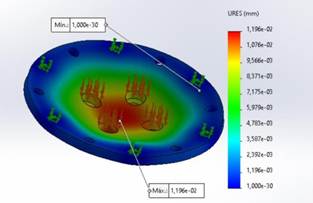

Con el esfuerzo previamente calculado, se procedió a realizar un análisis estático detallado, cuyos resultados se presentan en la Figura 3. Este análisis revela que el esfuerzo máximo experimentado por la pieza alcanza un valor aproximado de 0,687 MPa. Es importante destacar que este valor se encuentra considerablemente por debajo de la resistencia a la tracción del material PLA, que es de aproximadamente 37 MPa. Por lo que se puede afirmar que el material empleado tiene una capacidad de carga significativamente superior a las tensiones a las que se verá sometido en funcionamiento.

Posteriormente se realizó un análisis de deformaciones, el cual se muestra en la Figura 4. Se evidenció una deformación máxima de 0,0119 mm, este desplazamiento es imperceptible, por lo cual no producirá ninguna falla.

Como se mencionó anteriormente, se realizaron los análisis previamente exhibidos para cada una de las piezas del efector final. Adicionalmente, en algunos casos se realizaron análisis de tensión por flexión y análisis de esfuerzos cortantes. Esta información aseguró que los componentes de las piezas puedan soportar estos esfuerzos adicionales sin comprometer su integridad y durabilidad a lo largo del ciclo de funcionamiento previsto.

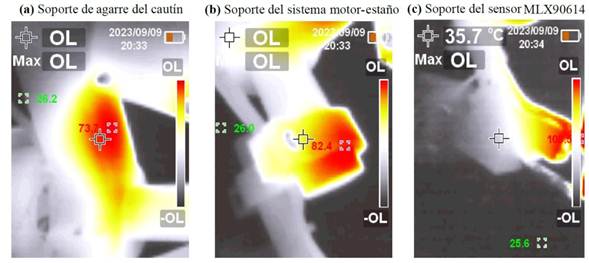

A parte del análisis de esfuerzos, se realizó un análisis termográfico para comprender mejor el comportamiento térmico de los diferentes sistemas y componentes. Este análisis proporciona una visión detallada de las zonas más afectadas por el calor generado por el cautín del efector final y, lo que es igualmente importante, permite cuantificar con precisión las temperaturas a las que están sometidas algunas áreas críticas. El objetivo de este análisis fue identificar posibles puntos de sobrecalentamiento que pudieran afectar la precisión y durabilidad del sistema. Los datos obtenidos revelaron un rango de temperaturas que variaba entre los 70 °C y 105 °C en diferentes partes del efector final. Estos resultados se encuentran representados en la Figura 5.

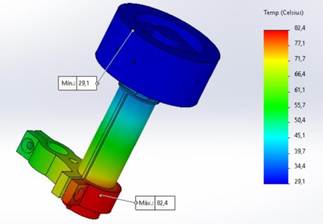

Posteriormente, como parte del proceso de evaluación de la herramienta, se llevó a cabo un análisis térmico en SolidWorks. Este análisis proporciona una comprensión de cómo responden las piezas las temperaturas determinadas por la cámara termográfica, permitiendo observar cómo se distribuye el calor. Esta simulación se realizó para todas las piezas directamente expuestas a las temperaturas críticas. La Figura 6 ilustra esta simulación para el soporte de agarre del sistema motor-estaño. Tanto el análisis termográfico como el análisis térmico de SolidWorks fueron fundamentales para confirmar que los materiales involucrados no sufrirían fallos bajo las temperaturas medidas.

El ensamblaje del efector final de soldadura modelado en SolidWorks se presenta en la Figura 7. Este modelo es una representación precisa de las partes que componen esta herramienta. Cada componente ha sido posicionado para imitar su disposición en la realidad. Los tornillos y tuercas moleteadas han sido implementados en el diseño para añadir autenticidad y realismo al modelo presentado.

El funcionamiento del efector final consta de un servomotor acoplado a un cautín que tiene la capacidad de ajustar su temperatura en un rango de 100 °C a 250 °C, de acuerdo con el ángulo del servomotor. Esta configuración posibilita el control preciso de la temperatura mediante un ángulo programado.

Para garantizar la estabilidad térmica, se realizaron mediciones de temperatura del soldador cuando alcanza su temperatura máxima. En éstas se observó que el cautín alcanza temperaturas de hasta 250 °C, lo que genera aire caliente en las demás piezas de hasta 100 °C, sin embargo, este nivel de calor no representa un problema debido a que el material del que está fabricado el efector final es ABS, conocido por su capacidad de resistir temperaturas de hasta 230 °C sin dañarse ni deformarse.

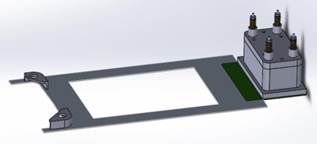

2.2.1 Estructura de la base-soporte de la placa

Se realizó el diseño de una base que cumple varias funciones importantes en el contexto del proyecto. Su principal propósito es actuar como un soporte sólido y estable para la placa, lo que proporciona una base fija que se acopla al robot ABB IRB 120 de manera práctica. La misma se presenta en la Figura 8.

Además de servir como soporte, esta estructura está diseñada para brindar altura adicional a la placa. Esta elevación tiene como objetivo lograr una posición más conveniente para el brazo robótico, permitiéndole alcanzar y manipular el efector final con mayor facilidad. Además, cuenta con resortes que pueden amortiguar el movimiento del soldador utilizado en el proyecto. Su función es prevenir sobre esfuerzos en el brazo robótico y evitar posibles daños tanto en la base como en la placa. Finalmente, la estructura está diseñada de manera que se puede colocar y extraer la placa de manera fácil y rápida.

2.2.2 Sistema completo

En la Figura 9 se muestra todo el sistema acoplado y ensamblado en el software de SolidWorks. Entre estas partes se encuentran el robot ABB IRB 120, el efector final de soldadura, la base-soporte y la mesa en la que se encuentra el brazo robótico.

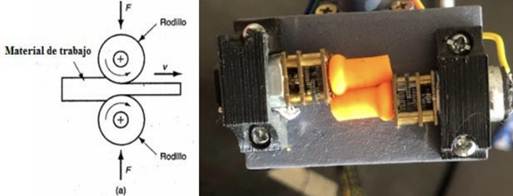

2.3 Sistema de aplicación de estaño

Para aplicar el estaño, se utiliza un sistema de doble rodillo que está diseñado para jalar el estaño de manera precisa. El mismo se presenta en la Figura 10. Este sistema cuenta con dos motores que, al activarse, guían el estaño hacia la punta del cautín a través de orificios estratégicamente ubicados en partes del efector final.

Este sistema de doble rodillo proporciona un control preciso sobre la aplicación del estaño, lo que es esencial para lograr soldaduras limpias y consistentes. Al ajustar la velocidad y el tiempo de activación de los motores, se puede adaptar la cantidad de estaño según las necesidades específicas de cada tarea de soldadura.

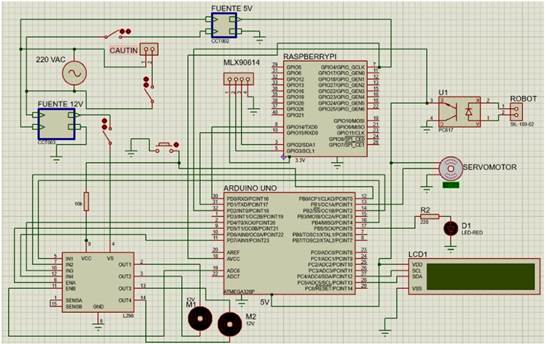

2.4 Sistema electrónico

El sistema electrónico está compuesto por una amplia gama de componentes interconectados entre sí. La Figura 11 refleja detalladamente el esquemático integral que comprende tanto las conexiones entre los diversos elementos como la diversidad de componentes implementados en el proyecto, los cuales desempeñan roles específicos para el funcionamiento del efector final. Entre estos componentes se encuentran motores DC para el sistema de doble rodillo, un puente H para el control de dichos motores, el servomotor que acciona el cautín, el sensor de temperatura, una pantalla LCD muestra en tiempo real la lectura de temperatura del sensor y la posición del servomotor y un LED que se enciende cuando el efector final está en proceso de soldadura.

Para obtener lecturas precisas de la temperatura del cautín durante el proceso de soldadura, se implementó el sensor de temperatura MLX90614. Este dispositivo utiliza tecnología infrarroja para medir la temperatura sin necesidad de contacto directo con el cautín. Gracias a su capacidad de lectura precisa y su diseño que minimiza las interferencias externas, el MLX90614 garantiza una monitorización fiable y constante de la temperatura del cautín. Este enfoque no solo mejora la precisión de la soldadura, sino que también contribuye a la seguridad del sistema al minimizar el riesgo de quemaduras y daños en los componentes electrónicos.

El diagrama esquemático ilustra la interconexión de todos los componentes electrónicos del sistema, así como las fuentes de voltaje utilizadas en el circuito. Se incluyen dos fuentes de alimentación: una de 5 V y otra de 12 V. Estas fuentes proporcionan la energía necesaria para el funcionamiento de los distintos elementos del sistema.

El sistema embebido Arduino Uno es el responsable de controlar los actuadores y recibir las señales de control, manteniendo una comunicación digital con el Raspberry Pi y el Robot. Cuando el robot alcanza una posición determinada, el Arduino Uno acciona el actuador correspondiente, en base a las lecturas digitales.

Conexiones en el Arduino Uno:

• Led - pin 13.

• Botón pulsador - pin 8.

• Servomotor - pin PWM 9.

• Señal del robot - pin 2.

• Control del motor M1 conectado - pines 10 y 12.

• Control de la velocidad del motor M1 - pin 5 por medio de señal PWM.

• Control del motor M2 - pines 4 y 7.

• Control de la velocidad del motor M2 - pin 6 por medio de señal PWM.

• Comunicación I2C con pantalla LCD - pines SDA y SCL.

• Conexión serial por pin RX y TX con Raspberry Pi.

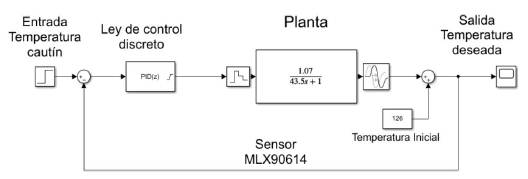

El controlador Raspberry Pi 3B lee la temperatura del sensor MLX90614 y aplica la lógica de control PID discreto trapezoidal con un tiempo de muestreo de 3 segundos. En función de los errores calculados en cada tiempo de muestreo, el controlador determina la nueva posición del servomotor y envía esta información al Arduino Uno, que se encarga mover el actuador correspondiente.

Las conexiones en Raspberry Pi 3B son las siguientes:

• Conexión I2C con sensor MLX90614 - pines SDA y SCL.

• Conexión serial por pin RX y TX con Arduino Uno.

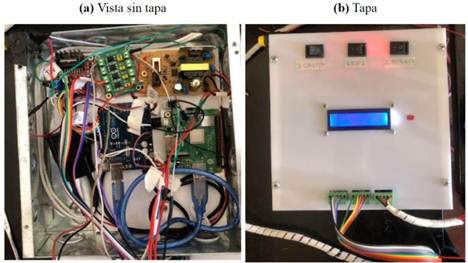

Finalmente, para almacenar y proteger los componentes electrónicos junto a sus respectivas conexiones se colocaron en un entorno denominado control box que se presenta en la Figura 12. Esto con el objetivo de proteger a los componentes electrónicos y sus conexiones para así evitar mal funcionamiento o una reducción de la vida útil de los materiales.

2.5 Sistema de control

En el proyecto, se abordó el desafío de desarrollar un sistema de control preciso para garantizar la calidad de la soldadura. La variable clave que se debe controlar es la temperatura del cautín, un factor crítico en el proceso de soldadura. Para lograrlo, se implementó un controlador PID discreto, que permite regular en tiempo real la temperatura deseada, tomando en consideración la naturaleza discreta del controlador y la respuesta requerida en el proceso de control (Bruno et al., 1994).

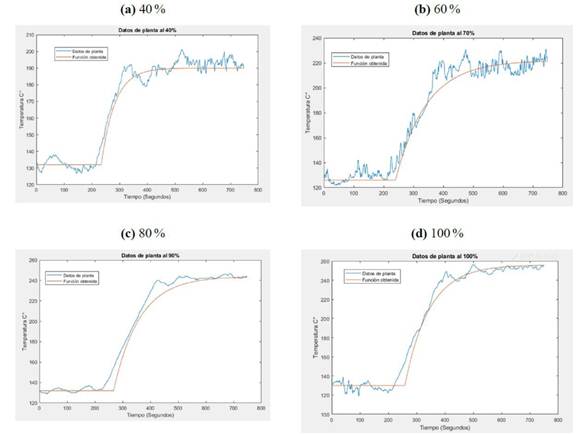

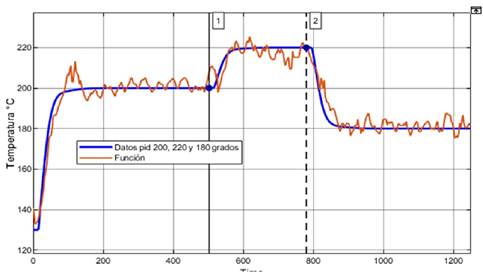

El primero paso fue emplear el software de Matlab para describir el sistema mediante funciones de transferencia en el dominio de Laplace, basándose en datos experimentales de entrada y salida. Los datos de entrada son escalones unitarios con la amplitud correspondiente al ángulo del servomotor que controla la temperatura del cautín, mientras que los datos de salida son las temperaturas medidas (Figura 13). Para la identificación de las funciones de transferencia, se utilizó el System Identification Toolbox de Matlab (MathWorks, 2024).

Para realizar esta identificación del sistema, se ajustaron modelos matemáticos a mediciones del cautín en porcentajes de su potencia máxima (40%, 60%, 80% y 100%). Las mediciones de temperatura se hicieron durante 13 minutos, con intervalos de un segundo, corriendo un algoritmo en Arduino Uno.

Este algoritmo estableció la posición del servomotor que controla la temperatura del cautín en 0 ° por tres minutos, luego cambió a uno de los cuatro casos (40%, 60%, 80% o 100%) para observar la respuesta de la temperatura del cautín en diferentes posiciones del servomotor. Los resultados de estas temperaturas en función del tiempo se presentan en la Figura 13.

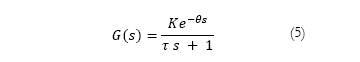

La curva característica de este sistema corresponde a un sistema de primer orden con retardo, el cual es descrito por la siguiente ecuación genérica:

Para visualizar y analizar estos datos, se emplearon scripts de Matlab que están diseñados para generar gráficas representativas que plasman el cambio de la temperatura en el tiempo. Las funciones de transferencia que se obtuvieron se muestran en la Tabla 1.

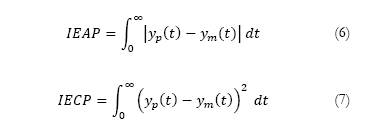

De acuerdo con los datos obtenidos se procedió a realizar los cálculos de los índices de desempeño de cada función.

Los índices de desempeño son medidas cuantitativas del desempeño de un sistema y se eligen en función a las especificaciones importantes del sistema(Castaño, 2021). El error de predicción de un modelo se define como la diferencia entre la salida de la planta y la salida del modelo. En base a esto se establecen los siguientes índices de desempeño.

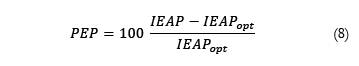

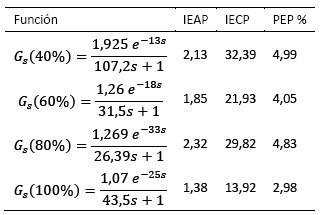

Donde IEAP (integral del error de predicción absoluto) representa el área diferencial entre la respuesta de la planta y la del modelo. Cuanto menor sea este índice de desempeño mejor será la representación dada por el modelo. El índice IECP (integral del error de predicción cuadrático) da un mayor peso a las desviaciones grandes, por lo que dados dos modelos que posean valores del IEAP similares, el que tenga un menor IECP predecirá la salida de la planta con menos desviaciones. Finalmente, el índice PEP (porcentaje de error de predicción) establece un índice de referencia que compare la bondad de los modelos, donde se toma el IEAP para un procedimiento de identificación en particular, y el IEAPopt, que es el IEAP del modelo optimizado para esa misma planta (Alfaro, 2001).

Esto se realizó a través de scripts de Matlab, en los cuales se implementaron las ecuaciones de los índices de desempeño y porcentaje de error de predicción, estos índices se presentan también en la Tabla 1.

Se distingue la función de transferencia al 100% debido a que cuenta con los índices más bajos, lo cual indica que existen menos errores entre el sistema simulado y el real. Se presenta entonces el sistema de control retroalimentado con esta función de transferencia en un diagrama de bloques detallado en la Figura 14.

2.6 Diseño del controlador

Primeramente, se establecen los requerimientos del sistema del controlador:

• Sobreimpulso: 10%.

• Tiempo de establecimiento: 250 s.

• Error en estado estacionario: ±5 %.

• Tiempo de subida: Menor a 60 s.

• Menor cantidad de oscilaciones.

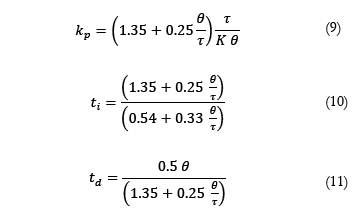

Para el diseño del controlador, se consideraron cuidadosamente los requisitos mínimos del proyecto junto con los requerimientos de control. Teniendo en cuenta el índice de incontrolabilidad del sistema, se decide llevar a cabo pruebas utilizando controladores PID desarrollados por los autores Cohen y Coon (Cohen & Coon, 1953).

De acuerdo con la función de transferencia elegida, se sabe que τ = 43,5, K = 1,07 y L = 25. Para el método de Cohen y Coon de sintonía de controladores, se pueden calcular los valores del PID por medio las siguientes ecuaciones:

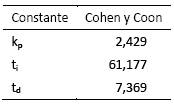

Los parámetros del controlador calculado se muestran en la Tabla 2.

Para establecer el tiempo de muestreo se determinó que se deberían tener 20 muestras por tiempo de subida. Tomando en cuenta que el sistema tiene un tiempo de subida de aproximadamente 60 s, se obtuvo un tiempo de muestreo de 3 s.

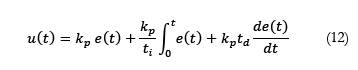

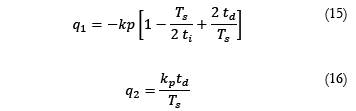

Para la implementación del sistema de control, se optó por un controlador PID, el cual tiene una función de transferencia dada por la Ecuación.

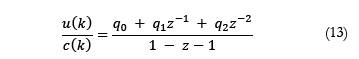

El controlador se implementará en un dispositivo digital, lo que requiere su conversión al dominio del tiempo discreto. Para discretizar el controlador, se utilizó una aproximación trapezoidal, obteniéndose así la siguiente ecuación:

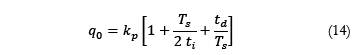

Donde se deben calcular los valores de q0, q1 y q2 con los valores ya obtenidos.

Los valores q0, q1 y q2 se establecen en el algoritmo directamente siendo variables dependientes de los valores de kp, ti y td respectivamente. Posteriormente se aplica la transformada z inversa para así obtener la siguiente ecuación en diferencias, que será la ley de control establecida e implementada en el algoritmo de control.

Donde:

• μ[k] es la ley de control establecida.

• μ[k-1] es la ley de control un instante de muestreo atrás.

• e[k] es el error actual (SetPoint (200 °C) - temperatura leída).

• μ[k-1] es el error un instante de muestreo atrás.

• μ[k-2] es el error dos instantes de muestreo atrás

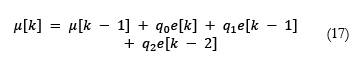

Este controlador digital se implementó efectivamente en el sistema cumpliendo con todos los requerimientos de control. La Figura 15 muestra el resultado del sistema de control.

Se puede evidenciar que el controlador por el método de Cohen y Coon regula la temperatura del cautín de manera consistente. Esto se esperaba debido al factor de incontrolabilidad, que según la sintonía PID de Cohen y Coon este método es muy efectivo para funciones con mayores retrasos y factores de incontrolabilidad mayores a 0,3.

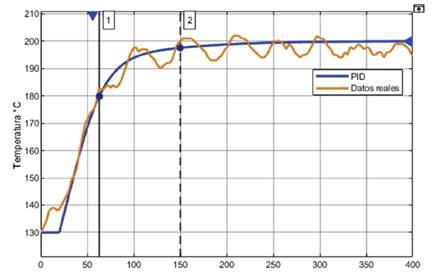

Por último, para validar este controlador se procedió a realizar pruebas adicionales donde se cambió la temperatura deseada (SetPoint) varias veces. Iniciando en 200 °C, posteriormente pasando a la máxima temperatura (220 °C) luego de 500 s, y luego a partir de los 780 s se cambió al mínimo (180 °C) obteniendo los resultados de la Figura 16.

2.7 Programación en RobotStudio

El robot ABB IRB 120, conocido por su diseño compacto y versátil, se utiliza ampliamente en diversas aplicaciones industriales. Para programarlo con precisión, se desarrollaron algoritmos utilizando RAPID (Robotics Application Programming Interactive Dialogue), el lenguaje de programación de ABB, dentro del entorno RobotStudio. Para lograr una simulación más realista, se importó el modelo 3D de la herramienta, como se muestra en la Figura 17. Esto permite visualizar con precisión cómo se moverá y operará el robot en su entorno antes de ejecutar las tareas (Matos Agudo, 2017). Una vez que la herramienta y el brazo se importaron correctamente en el software, se programaron los movimientos necesarios en las trayectorias que el brazo debía seguir para llevar a cabo la soldadura automática en las placas durante las distintas pruebas.

El efector final se configuró como una herramienta utilizando las características de masa, inercia y centro de gravedad obtenidos directamente de SolidWorks. Esto permite al sistema de RobotStudio simular con precisión el comportamiento del efector final durante la operación de soldadura.

El algoritmo comienza leyendo los datos proporcionados por el usuario, que incluyen tanto la cantidad de puntos que requieren soldadura como sus respectivas posiciones. Una vez que el sistema verifica que la temperatura del cautín es adecuada, entra en un bucle para realizar la misma operación en cada uno de los puntos de soldadura definidos. En este bucle, el sistema mueve el robot calculando los movimientos en los ejes X e Y hasta alcanzar el punto de soldadura a una altura específica. Luego, baja hasta hacer contacto con la placa y activa una señal digital de salida. Esta señal es captada por el sistema embebido, que controla los motores responsables de aplicar estaño al soldador. Después de aplicar el estaño, el robot regresa a la altura determinada y continúa en el bucle, repitiendo la operación hasta completar la soldadura automática de todos los puntos.

2.7.1 Interfaz hombre-máquina

Adicionalmente, se optó por crear una interfaz HMI (Human-Machine Interface) en ScreenMaker de RobotStudio que agiliza la interacción de los usuarios con el sistema de soldadura, permitiendo una fácil configuración de trayectorias y puntos de soldadura. Esta aplicación permite la entrada de datos y la configuración de parámetros de manera sencilla y visual.

La HMI se ha diseñado con un enfoque de simplicidad y usabilidad, con una disposición clara de elementos gráficos que facilita la interacción. Los usuarios pueden seleccionar los puntos específicos en la placa electrónica donde desean realizar el proceso de soldadura, utilizando una interfaz intuitiva con herramientas de visualización como gráficos y coordenadas para una identificación y selección precisa de los puntos en la placa.

3. Resultados

Se realizaron diferentes pruebas con el propósito de validar la funcionalidad, precisión y confiabilidad del sistema en condiciones reales de trabajo. Las pruebas evaluaron aspectos cruciales como la alineación del sistema de estaño y la posición de la matriz. A partir de los resultados obtenidos, se llevaron a cabo diversos ajustes y modificaciones que contribuyeron a mejorar el sistema de aplicación de estaño, la matriz y la calibración de la posición y ángulo del efector final en relación con el robot IRB 120, como se ilustra en la Figura 19.

Entre las distintas pruebas del efector final se corrigieron los siguientes factores:

• Calibración de posición.

• Cantidad excesiva de estaño.

• Falta de adherencia del estaño.

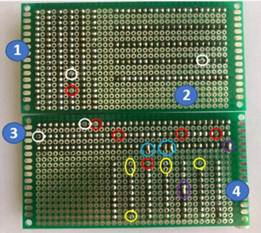

Por último, se realizaron cuatro pruebas de soldadura en las placas electrónicas perforadas para evaluar y validar el rendimiento del efector final. Para realizar estas pruebas se realizó un programa que permitía soldar alrededor de 100 puntos automáticamente.

Estas pruebas fueron fundamentales para obtener datos estadísticos sobre la calidad y consistencia de las conexiones eléctricas logradas. El objetivo de estas pruebas fue identificar posibles errores, como desviaciones en la posición, cantidad de estaño aplicada, problemas de adherencia u otros fallos que pudieran afectar la calidad de la soldadura. Los resultados se presentan en la Figura 20 en la cual se identificaron las soldaduras erradas en distintos colores de acuerdo con el tipo de falla y el número de prueba. Las fallas identificadas son las siguientes:

• Inexistencia de soldadura (Rojo).

• Soldadura salpica a otro punto (Celeste).

• Soldadura sin adherencia completa con espadín (Blanco).

• Soldadura entre 2 puntos (Morado).

• Soldadura sin adherencia completa sin espadín (Amarillo).

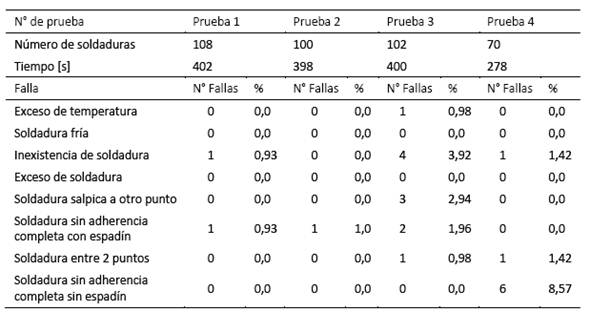

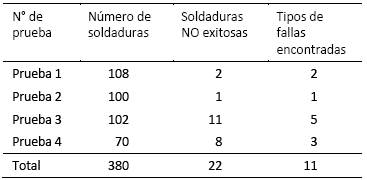

Las fallas de estas pruebas se presentan en la Tabla 3.

3.1 Distribución binomial

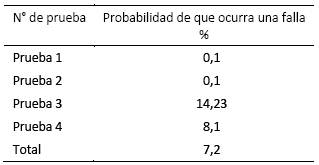

Posteriormente se emplearon los datos obtenidos en las pruebas en un test binomial para obtener resultados estadísticos sobre la probabilidad de fallos al realizar las soldaduras en las placas electrónicas. Se presentan los datos utilizados en el test binomial en la Tabla 4.

Estos datos se introdujeron en un código de Matlab que calcula la distribución binomial, con lo que se obtuvieron 4 resultados en los cuales se tienen diferentes porcentajes de éxito en la soldadura, esto se presenta en la Tabla 5.

La tabla anterior muestra la probabilidad de que ocurra cualquiera de los 6 tipos de fallas mencionados. Esta probabilidad es más alta cuando se presentan diferentes tipos de fallas simultáneamente. En otras palabras, si hay una variedad mayor de errores de soldadura, es más probable que ocurran con mayor frecuencia. Por el contrario, si la variedad de fallas es menor, la probabilidad de que ocurran disminuye, Los resultados de la tabla indican que, en el peor de los casos se da en la prueba tres, con una probabilidad de que ocurra alguna falla del 14,23%, esto debido a que se encontraron mayor variedad de fallas, cinco en este caso. En cuanto a las pruebas uno y dos, presentan altas probabilidades de éxito al realizar una soldadura, debido a la poca variedad de fallas. Por último, en un análisis global de los datos como una sola prueba, con 370 soldaduras realizadas y 22 fallas encontradas, se obtiene una probabilidad de falla en la soldadura del 7,2%.

4. Conclusiones

El efector final diseñado para la soldadura por puntos con el robot IRB 120 ha logrado cumplir con el objetivo de automatizar el proceso de soldadura, alcanzando hasta 16 soldaduras por minuto de manera consistente y precisa con una probabilidad del 7,2% de que ocurra cualquiera de los seis tipos de fallas. Esto demuestra la efectividad de la integración del efector con el robot y su capacidad para realizar tareas de precisión.

La posición y el ángulo de trabajo del soldador ejercen una gran influencia en los resultados del proceso de soldadura, interactuando con elementos como la gravedad, el tipo de punta del cautín, la adherencia del estaño y la presencia del pin a soldar. La comprensión y control de estos parámetros son esenciales para una soldadura exitosa en diversas aplicaciones. Esto debe tomarse en cuenta al programar las trayectorias para la soldadura automática.

La definición de parámetros específicos para la soldadura, como una temperatura de 200 °C y un tiempo de exposición al calor de dos segundos, ha sido fundamental para incrementar la alta tasa de éxito en las soldaduras. Este enfoque confirma que el diseño cumple con los objetivos planteados, ya que se se basa en investigaciones previas y estudios de factores relevantes.

El control de temperatura mediante un sistema PID discreto trapezoidal ha permitido mantener la temperatura de 200 °C con un error en estado estacionario menor al 10% durante todo el proceso de soldadura. Estos valores indican que el sistema alcanza la estabilidad y consistencia esperadas.

La implementación de un sistema electrónico eficaz para la administración del estaño y el control de los motores es fundamental para la funcionalidad del efector final. Este no solo controla los motores y el sistema de temperatura, si no que permite la interacción entre el brazo robot y los sistemas embebidos.

El sistema automático de soldadura desarrollado no solo ha cumplido con los objetivos técnicos, sino que también ha contribuido al aprendizaje práctico de los estudiantes en el campo de la robótica. Este sistema ha sido utilizado por los estudiantes de la Universidad Católica Boliviana "San Pablo" para realizar la soldadura de diversos circuitos electrónicos y, además, actualmente se emplea en prácticas relacionadas con la robótica. Para facilitar su operación, se ha elaborado un manual de usuario que guía a los estudiantes y docentes en el uso adecuado del sistema.

Para futuras investigaciones, se propone la optimización continua del efector final de soldadura, considerando la incorporación de tecnologías avanzadas como visión artificial para la inspección de soldaduras en tiempo real. Además, se sugiere explorar la implementación de algoritmos de aprendizaje automático que permitan mejorar la adaptabilidad del sistema a diferentes tipos de placas electrónicas y materiales de soldadura. Se espera que este trabajo inspire el desarrollo de más tecnologías en el área de la robótica en la universidad, fomentando un ambiente de innovación y aprendizaje entre los estudiantes.