1. INTRODUCCIÓN

La tecnología PSA (Pressure Swing Adsorption) es una alternativa en la producción de oxígeno a la destilación criogénica del aire. La tecnología PSA es relativamente práctica y económica en términos de inversión inicial por que utiliza materiales adsorbentes como zeolitas, también llamados tamices moleculares para separar los componentes del aire mediante adsorción selectiva, logrando así concentrar un efluente rico en oxígeno. El proceso de operación se conoce como ciclo de Skarstrom1 y consiste en una unidad de proceso PSA de doble columna sin necesidad de empleo de calor para restaurar el adsorbente utilizado. Se realiza en cuatro pasos básicos, a saber, la presurización con alimentación, la adsorción con alimentación, la purga a contracorriente y la purga a contracorriente con producto, esta se realiza a presiones mayores a la presión atmosférica y una desorción igual a la atmosférica.2),(3),(4),(5

Las zeolitas son una red cristalina tridimensional de tetraedros de silicatos SiO4 y aluminatos AlO4 enlazados por puentes de oxígeno, la estructura resultante presenta deficiencia de carga por la trivalencia del aluminio la cual es compensada por un catión compensador de carga, usualmente un alcalino o alcalino térreo. La red de tetraedros de silicio y aluminio repetidos forma canales y poros de diámetro definidos en el orden de los microporos, lo cual genera un área superficial considerable4),(5),(6),(7. El control del tamaño de poro depende en gran medida del tipo de estructura cristalina conformada y del catión compensador de carga. Los cationes compensadores de carga inducen gradientes de campo eléctrico que los convierte en sitios de adsorción preferidos para moléculas polares y fácilmente polarizables4. La naturaleza de los cationes compensadores de carga en las zeolitas es muy importante, cambiar la ubicación y el tipo de cationes puede cambiar las propiedades de la zeolita, incluyendo su selectividad en un sistema químico determinado8. Por ejemplo, el intercambio del catión Na+ por Li+ en una zeolita tiene un impacto significativo en la selectividad de moléculas de nitrógeno y oxígeno. El Li+ al ser más pequeño que el Na+ resulta ser mejor atractor de moléculas de nitrógeno debido a la reducida presencia de electrones en su estructura siendo este el factor limitante en la contribución estabilizadora de los términos electrostáticos8),(9),(10),(11.

En los procesos industriales de separación de oxígeno del aire mediante el método PSA se emplean preferentemente las zeolitas tipo 13X y 5A debido a su alta selectividad hacia el nitrógeno frente al oxígeno. La zeolita 13X, por ejemplo, posee una alta relación Si/Al, lo que le confiere una elevada densidad de sitios catiónicos y, por ende, una fuerte afinidad por el nitrógeno. Por otro lado, la zeolita 5A, aunque con una capacidad menor que la 13X, tiene un tamaño de poro que permite discriminar entre moléculas de nitrógeno y oxígeno según su forma y tamaño2),(12),(13.

La tecnología PSA en la concentración de oxígeno utiliza una zeolita selectiva para la adsorción de nitrógeno considerando las propiedades eléctricas del gas como, por ejemplo, el mayor momento cuadripolar del N2 respecto al O214),(15. Cuando las columnas del sistema PSA se saturan de aire se cambian las condiciones de presión del sistema para dar paso a la desorción de las moléculas adsorbidas, estableciéndose ciclos de adsorción y desorción. Sin embargo, por cada ciclo de adsorción y desorción disminuye la capacidad de adsorción de la zeolita. Esto debido a la fuerte interacción entre la zeolita y las moléculas de adsorbato lo que origina la disminución de los sitios activos y secuencialmente la falta de actividad llegando a concluir el tiempo de vida útil del material, momento en el cual debe ser reemplazado por zeolita fresca9),(15),(16),(17.

Considerando la desactivación de la zeolita, manifestada en una reducción de su capacidad de adsorción de nitrógeno y concentración de oxígeno, este estudio propone desarrollar un método para la regeneración de estos materiales con el fin de garantizar el uso sostenido de zeolitas desactivadas en aplicaciones de adsorción por oscilación de presión.

2. EXPERIMENTAL

2.1. Muestreo y recolección de la zeolita

Se hizo la recolección de 7,0 kilogramos de “pellets” de zeolita (esferas ~2 mm de diámetro) inactivas para la separación de oxígeno del aire. Las muestras provienen del Instituto de Electromecánica de la UMSA, colectadas del hospital San Gabriel de Villa Copacabana de la Ciudad de La Paz, donde utilizaron este material para generar oxígeno medicinal debido a la alta demanda por la emergencia sanitaria Covid-19 en las gestiones 2020 y 2021. A la zeolita colectada se etiquetó como ZD que se describe como “zeolita desactivada”. Como zeolita fresca de referencia se consideró a la zeolita provista por la empresa REDOX SRL, etiquetada como ZF “zeolita fresca”.

2.2. Método de regeneración por PSA

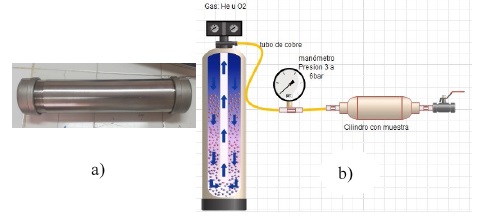

El método de regeneración por oscilación de presión es uno de los primeros métodos en ser aplicados por su practicidad. El método se basa en empaquetar los pellets ZD en el cilindro de acero de dos salidas (Figura1a) y posterior conexión a una línea de gas para presurizar el sistema a temperatura ambiente18),(19. El tiempo de presurización está controlado por una válvula de salida como se ve en la Figura 1b. Los gases de regeneración elegidos son helio y oxígeno que presentan sensibilidad mínima en ser adsorbidos por la zeolita.

Figura 1 a) cilindro de acero que contiene la zeolita a regenerar. b) Bosquejo del diseño del sistema para el método PSA

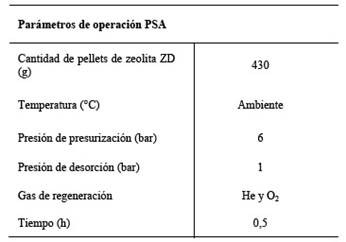

El helio es inerte a la adsorción en zeolitas 5A y 13X, zeolitas comúnmente empleadas para la concentración de oxígeno del aire2),(12),(13),(20. El oxígeno es utilizado para la purga de los gases adsorbidos en zeolitas 5A y 13X en el ciclo de Skarstrom1. Los parámetros de operación del método (Tabla 1) se aplican para cada tipo de gas de regeneración seleccionado.

2.3. Método de regeneración por TSA- VSA

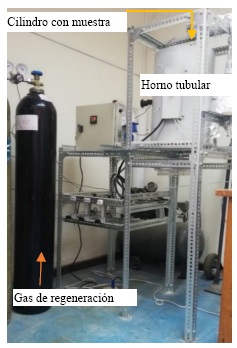

El método de regeneración por adición de calor y desorción al vacío TSA-VSA se basa en empaquetar los pellets de ZD en un cilindro de acero. El cilindro empaquetado se coloca en un horno tubular eléctrico controlado por un controlador de temperatura OMROM E5CN. La salida inferior del cilindro se conecta a una bomba de vacío Rotary Vane de capacidad 0.03 bar (Figura 2) y la salida superior del cilindro está abierta a la atmosfera. La regeneración se inicia programando la temperatura de trabajo. Alcanzada la meseta de temperatura se espera la disipación de vapor de agua de la parte superior del cilindro. Finalizada la disipación se cubre con lana de vidrio la salida y se regula con una válvula hasta una mínima abertura para que no se adsorba aire del ambiente cuando inicie la generación de vacío y por otro lado no se comprometa al equipo de vacío a un sobreesfuerzo cuando éste se cierre completamente. Finalmente se da inicio a la generación al vacío21),(22),(23.

Las temperaturas de trabajo seleccionadas fueron: temperatura ambiente (~15 a 20°C), 100 y 300°C. Los parámetros de operación del método (Tabla 2) se aplican a cada temperatura de trabajo seleccionado.

2.4. Método de Regeneración por TSA-PSA

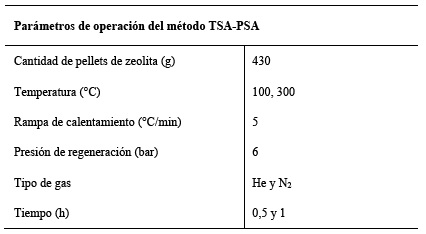

El método de regeneración por adición de calor y desorción con gas de regeneración caliente TSA-PSA se basa, al igual que los anteriores métodos, en empaquetar el cilindro de acero con pellets de ZD. El cilindro empaquetado es colocado en el horno tubular eléctrico, de tal forma que la línea de ingreso de gas al cilindro se acople en forma de espiral al cilindro, lo suficiente para lograr calentar el gas circundante al funcionar el horno introduciendo así gas de regeneración caliente al lecho empacado15),(18),(24. La parte superior del cilindro se deja abierta a la atmósfera (Figura 3).

La regeneración se inicia programando la temperatura de trabajo, alcanzada la meseta de temperatura se espera la disipación de vapor de agua de la parte superior del cilindro, finalizada la disipación se presuriza con gas de regeneración seleccionada. Es importante mencionar que no se trabajó con oxígeno para esta parte del método por su alto riesgo inflamable a elevadas temperaturas.

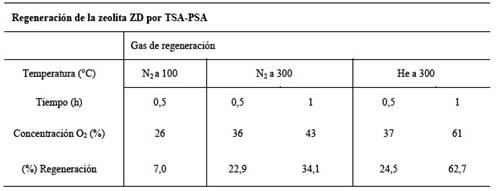

Los gases de regeneración seleccionados para este método son helio y nitrógeno. El nitrógeno no se adsorbe a elevadas temperaturas del mismo modo que lo haría a temperatura ambiente ya que su capacidad de adsorción disminuye con el aumento de la temperatura por el hecho de tratarse de una adsorción exotérmica9),(25),(26),(27. Los parámetros de operación del método (Tabla 3) se aplican para cada tipo de gas de regeneración seleccionado.

Método de regeneración por intercambio iónico y TSA-PSA.

Para el intercambio iónico de ZD se utilizó el método propuesto por Walton et. al.4. Se preparó 1L de una solución 1N de LiCl (42 gLiCl/LH2O). En el fondo del vaso se colocó un magneto de agitación y encima de este un separador de criba para evitar la trituración de los pellets durante la homogenización (Figura 4). Se agregaron los pellets de ZD 1:5 (m/v) y se procedió con el intercambio iónico ajustando la velocidad a 700 rpm, temperatura de 80°C durante 2 horas. Pasado ese tiempo, se separó la zeolita de la solución salina y se reprodujo el proceso con solución fresca de LiCl 1N por cuatro veces consecutivas. Terminado el proceso de intercambio se lavó la zeolita con abundante agua destilada para eliminar el exceso de sal.

2.6 Técnicas de caracterización

2.6.1 Caracterización estructural y morfológica

Para la caracterización mineralógica de la muestra de ZD se utilizó un difractómetro de rayos X de la marca RIGAKU modelo Miniflex 6G con las siguientes características: tubo de rayos X de cobre (λ=1,54 Å) con ángulo de barrido de 2θ de 5 a 55°, con 10°/min de velocidad de barrido y 0,01° de tamaño de paso, con un detector de alta velocidad Dtex ultra propio de la marca. El análisis cristalográfico de la muestra fue realizado con el programa X´Pert High score plus (versión 3.0.0), las fases identificadas se comparan con la base de datos y fichas JCPDF del programa.

La morfología y el análisis elemental de la muestra de ZD se determinó mediante microscopía electrónica de barrido utilizando un microscopio Zeiss LEO 1530 con sistema Oxford AZtec EDS, y detectores InLens, SEII y BSD. Con las siguientes condiciones de trabajo: voltaje de 3 kV; distancia de trabajo analítica 5 mm, depositando la muestra sobre cinta de carbono para proporcionarle a la zeolita propiedades conductoras.

El área superficial de la muestra ZD fue determinada por fisisorción de N2 mediante el método BET de un solo punto con el equipo ChemBET TPR/TPD chemisorption Analyser acoplado al cromatógrafo de gases DANI master GC con un detector de conductividad térmica TCD. La desgasificación se realizó en un flujo constante de nitrógeno a 200°C por 2 horas y las pruebas de fisisorción se realizaron a presiones relativas dentro del rango BET (P/P0 = 0.1 - 0.3) con una mezcla de helio y nitrógeno controlados por controladores de flujo másico (MGC).

2.6.2 Caracterización de concentración de oxígeno, humedad e intercambio iónico.

La capacidad de concentración de oxígeno de la zeolita ZD se realizó con el equipo Concentrador de Oxígeno OLIVE, modelo OLV-C1 con taza de flujo que van de 1 a 5L/min, con presión de 600hPa hasta1060hPa acoplado al medidor de oxígeno MiniOX 200.

La determinación de humedad en la zeolita ZD se realizó a 100, 200 y 300°C por pesada antes y después del tratamiento térmico utilizando un horno Kilmaster Skutt.

Para la cuantificación de iones intercambiados se sometieron 0,250g de zeolita intercambiada a digestión ácida que consiste en la adición de 4 ml de ácido nítrico y clorhídrico concentrado (relación 1:3) en una bomba hidrotermal tratada a 200°C de temperatura durante 2 horas. La digestión ácida destruye la estructura cristalina de la zeolita logrando disolver todos los cationes presentes en solución ácida. Para corroborar tal desintegración se realiza un análisis de difracción de rayos X a la fase sólida de la digestión ácida.

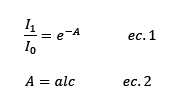

Se analiza la cantidad de Li+ intercambiado en la solución ácida remanente mediante espectroscopía de absorción atómica a la llama utilizando el equipo de marca Perkin Elmer, modelo AAnalisit 200. Esta técnica se basa en la absorción de energía procedente de una fuente de radiación, una vez que la energía térmica de una llama ha transformado las moléculas en átomos. La energía absorbida por los átomos para pasar del estado fundamental a un estado excitado corresponde a una longitud de onda específica. La medida de la energía absorbida por los átomos es la diferencia de energía emitida por la fuente de radiación y la que llega al detector, existiendo una correlación lineal entre la absorción de la luz y la concentración de la especie absorbente ley de Beer - Lambert28.

Donde:

3. RESULTADOS Y DISCUSIÓN

3.1. Resultados de caracterización de la zeolita ZD

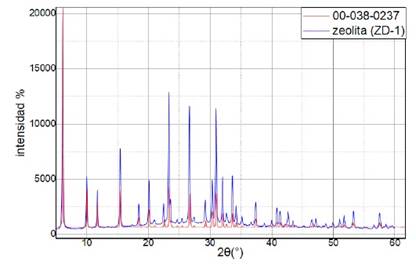

3.1.1. Caracterización por difracción de rayos X (DRX)

En la Figura 5 se muestra el difractograma de la zeolita ZD (línea azul) y un difractograma de referencia (línea roja). La zeolita de referencia fue identificada con el programa X Pert HighScore mediante análisis cristalográfico, el cual estima a una zeolita sódica X hidratada (NaX·H₂O), con fórmula química Na2Al2Si2.5O9 6.2H2O y número de ficha JCPDS 00-038-023729),(30),(31),(32. Se puede observar la conservación de la estructura cristalina en la zeolita ZD aún después de haber sido utilizada hasta la pérdida de su actividad.

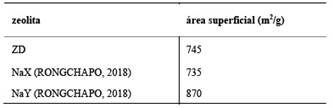

3.1.2. Determinación del área superficial por el método BET

Se determinó el área superficial de la zeolita ZD mediante el método BET de un solo punto, cuyo dato obtenido se encuentra registrado en la Tabla 4. Con fines comparativos, en la misma Tabla 4 se muestran áreas superficiales de dos tipos de zeolitas: zeolita sódica tipo X (NaX) y zeolita sódica tipo Y (NaY), las cuales fueron determinadas mediante el mismo método BET de un solo punto por Rongchapo et al.29 Se logra notar la proximidad de los valores entre las áreas superficiales de la zeolita ZD y la NaX de referencia, corroborando que la muestra corresponde a una zeolita X sódica, como indica el análisis DRX.

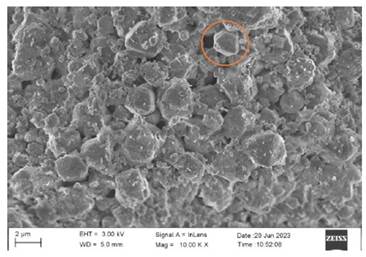

3.1.3. Caracterización por microscopía electrónica de barrido (SEM)

La imagen por SEM de la zeolita ZD (Figura 6), muestra cristales de tamaño medio de 2 μm con orientación morfológica octaédrica característica de las zeolitas tipo X32. También se puede observar en la imagen una fase adicional amorfa que recubre los cristales octaédricos que puede ser atribuible al aglutinante que se usa para conformar los gránulos o pellets con el propósito de mejorar su resistencia mecánica.

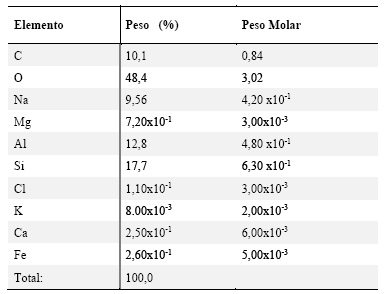

3.1.4. Caracterización por espectrometría de dispersión de energía (EDS)

En la Tabla 5 se presenta el informe elemental de la zeolita ZD obtenida mediante EDS. Se puede observar los elementos mayoritarios que componen la zeolita, como ser: sodio, aluminio, silicio, oxígeno y una considerable cantidad de carbono. La aparición del carbono podría atribuirse a la técnica misma de análisis SEM-EDS en la cual se emplea cinta de carbono para darle una propiedad conductora a la muestra.

El análisis elemental revela una relación molar Si/Al de 0,63/0,48 lo cual sugiere que la muestra ZD correspondería a una zeolita tipo X, de acuerdo con Yang15, quien establece que la relación molar Si/Al para este tipo de zeolitas se encuentra en el rango de 1 a 1,5.

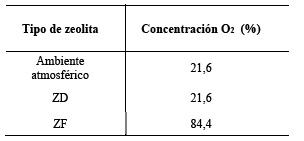

3.1.5. Caracterización de concentración de oxígeno

La concentración de oxígeno se realizó utilizando el equipo y las condiciones descritos en la sección experimental, el cual fue para la ZD 21,6 % O2. De manera similar, la medición de oxígeno presente en el aire con el medidor MiniOX generó un valor del 21,6% O2. Esta coincidencia de resultados sugiere que la zeolita se encuentra completamente desactivada, ya que no adsorbe nitrógeno para separar el oxígeno del aire

La concentración de oxígeno de la zeolita ZF fue 84,4%. La compilación de estos resultados en las zeolitas y en el ambiente atmosférico se encuentran en la Tabla 6.

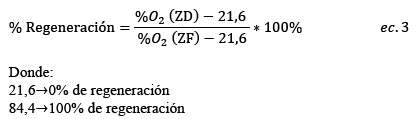

La estimación de regeneración de la zeolita ZD al aplicar los diferentes métodos de regeneración se realiza en función a la zeolita ZF según la siguiente ecuación:

3.1.6. Caracterización de humedad en la zeolita ZD.

En la Tabla 7 se registra el peso de agua extraída de la zeolita ZD a diferentes temperaturas y tiempos de tratamiento. Se puede evidenciar que a mayor temperatura se elimina más humedad y que al aplicar más tiempo y misma temperatura el resultado no difiere significativamente. Se puede apreciar el contenido de agua en la zeolita de hasta un 20 % del peso total, y que este es un proceso de liberación gradual. Se hizo la evaluación de concentración de oxígeno de estas zeolitas deshidratadas cuyos resultados obtenidos se registran en la Tabla 7.

En consecuencia, se puede observar un grado de regeneración es decir aumenta al aumentar la temperatura, pero con la sola deshidratación de la zeolita no se logran resultados óptimos. No se realizó el tratamiento térmico mayor que los 300°C por la exposición de la estructura principal de la zeolita.

3.2. Resultados de regeneración de la zeolita ZD

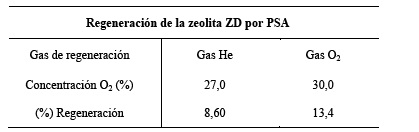

3.2.1. Método de regeneración PSA

Los resultados de regeneración por PSA (Tabla 8) muestran que a temperatura ambiente el uso de helio como gas de regeneración no difiere significativamente comparada con el Oxígeno. La presurización del sistema a 6 bares con el gas de regeneración genera una corriente de flujo en el lecho empacado, produciendo colisiones con las barreras limitantes a su desplazamiento, de esta manera los gases adsorbidos son desplazados superficialmente. Dado que el peso molecular del oxígeno es apreciablemente mayor que el del helio, el diámetro cinético también lo es (DO2=3,47Å, DHe=2,55Å). Luego, el desplazamiento y la expulsión de los gases adsorbidos se lograría por la fuerza ejercida de peso y diámetro similar a la molécula adsorbida.

La baja eficiencia del método indica que no es suficiente la sola presurización del sistema a temperatura ambiente, si no que se deben recurrir a parámetros más agresivos. Se limitó la presión de regeneración a 6 bares por temas instrumentales

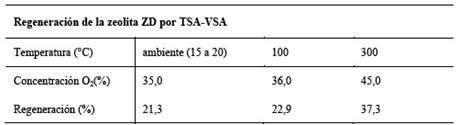

3.2.2. Método de regeneración TSA- VSA

Los resultados de regeneración por TSA-VSA se muestran en la Tabla 9. Se puede ver un claro aumento de regeneración al aumentar la temperatura. Cuando se eleva la temperatura en el lecho empacado se ocasiona una agitación molecular en las paredes internas de la zeolita, por lo que la interacción física entre los gases adsorbidos y la superficie de la zeolita reducen su fuerza de atracción16. El generar vacío en estas circunstancias resulta apropiado para la desorción de las moléculas adsorbato.

El método desarrollado TSA-VSA se podría considerar deficiente al obtener un porcentaje de regeneración menor al 50%, pero es rescatable en el sentido de que hay un aumento en comparación con el solo tratamiento térmico a las mismas temperaturas de regeneración, evidenciando el aporte de la generación del vacío, donde no solo se eliminaron moléculas de agua en la zeolita si no también moléculas fuertemente adsorbidas en los sitios activos, como los presumibles moléculas de nitrógeno y otros gases componentes en menor medida en el aire atmosférico.

3.2.3. Método de Regeneración por TSA-PSA

Los resultados de regeneración del método TSA-PSA se muestran en la Tabla 10. Se puede observar al igual que en los métodos anteriores el aumento de regeneración al aumentar la temperatura, y que ésta mejora aún más al incrementar el tiempo de regeneración16.El resultado óptimo encontrado por este método es la regeneración con gas helio, confirmando su propiedad pasiva (inerte) hacia la adsorción en la zeolita. El propósito de elevar la temperatura y su argumentación termodinámica en la desorción de las moléculas adsorbato, son las mismas que en el método TSA-VSA. Al hacer pasar un gas de regeneración caliente se generan dos efectos en el lecho empacado: desorción de los gases adsorbidos en la zeolita por efecto del calor, y el transporte de los mismos fuera del lecho por desplazamiento15),(33.

Los resultados obtenidos hacen prometedor al método ya que se alcanza regeneración mayor al 50% en el caso del gas helio y tiempo de 1hora.

3.2.4. Método de regeneración por intercambio iónico y TSA-PSA.

La difracción de rayos X realizada a la fase sólido de la digestión ácida permitió identificar una fase de cuarzo 00-001-0649 con fórmula química SiO2 y óxido de silicio amorfo (Figura 9), corroborando así la total destrucción del ordenamiento cristalino de la zeolita intercambiada por Li.

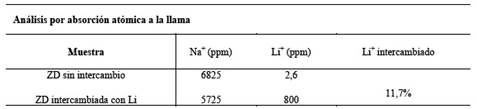

Los resultados por absorción atómica a la llama de las concentraciones de los cationes sodio Na+ y litio Li+ presentes en la zeolita intercambiada se muestran en la Tabla 11.

La Tabla 11 muestra el porcentaje de Li intercambiado en la zeolita cuyo valor es del 12% a diferencia del obtenido por Walton et. al4 del 76 % de Li+ para una zeolita NaX. Este bajo porcentaje de intercambio iónico puede deberse a la técnica desarrollada que prioriza la preservación de los pellets, ya que al realizar procesos más severos esta empieza a perder su integridad, por lo cual no se logra una inserción óptima del litio en la estructura de la zeolita.

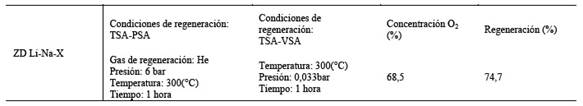

La zeolita intercambiada (en adelante Li-Na-X) es deshidratada a 300°C por 2 horas en un proceso de deshidratación lenta y posteriorente regenerada en un sistema TSA-PSA en base al mejor resultado obtenido, una vez concluida la regeneración de la zeolita se procede con la regeneración de refuerzo al vació (TSA-VSA). El resultado de regeneración por este método se muestra en la Tabla 12.

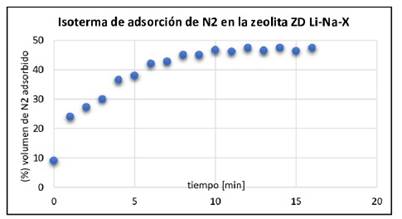

La regeneración alcanzada por este método es la óptima en comparación con los anteriores métodos. La evolución de la isoterma de adsorción se construyó en base a ZD Li-Na-X una vez regenerada, en la cual se puede apreciar la saturación de N2 a los 16 minutos de trabajo, clasificándose así isoterma de tipo I (Figura 10)34.

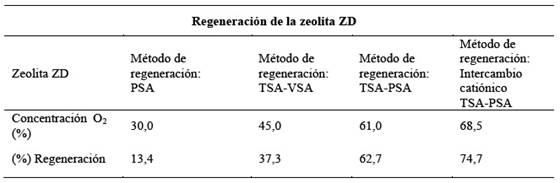

En la Tabla 13 se presenta resultados de regeneración de los diferentes métodos desarrollados en este trabajo y se tabula solo los resultados óptimos alcanzados en cada método, esto con el fin de destacar al método prometedor para su futura aplicación en la concentración de oxígeno.

4. CONCLUSIÓN

En base a los resultados obtenidos de caracterización cristalográfica, morfológica y elemental se concluye que la zeolita desactivada (ZD) utilizada en este trabajo es una zeolita sódica de tipo X. La alta área superficial de 745 m2/g es un indicador de la conservación e integridad de la estructura cristalina de la zeolita por lo que concluimos que la baja separación de oxígeno del aire puede deberse a una adsorción y saturación de gases presentes en el aire (N2, Vapor de agua, CO2, compuestos orgánicos volátiles, otros). Se ha encontrado que la regeneración requiere de un proceso de liberación gradual de agua debido a la estructura meso y microporosa de la zeolita. No se ha alcanzado un intercambio iónico con litio óptimo, por lo que se deben desarrollar otros métodos más eficaces de intercambio iónico, manteniendo al mismo tiempo la integridad de los pellets. Se han desarrollado métodos de regeneración PSA, TSA-VSA, TSA-PSA e intercambio iónico y regeneración por TSA-PSA los cuales alcanzaron el 13,4%; 37,3%; 62,7% y 74,7 % de regeneración respectivamente.

RECONOCIMIENTOS

Los autores expresan su gratitud a la Cooperación Sueca para el Desarrollo ASDI en Bolivia por su contribución al presente trabajo a través del subprograma PRODUCTOS DE MINERALES NO METÁLICOS de la Carrera de Ciencias Químicas de la Universidad Mayor de San Andrés, UMSA. Agradecemos también al Ing. Rodrigo Surculento del Instituto de Investigaciones Químicas IIQ por su colaboración en la caracterización por el método BET de las muestras, al Lic. Romel Aruquipa del área de HIDROQUÍMICA Y QUÍMICA AMBIENTAL del IIQ por su colaboración en la cuantificación de cationes por espectroscopia de absorción atómica y al Instituto de Investigaciones Mecánicas y Electromecánica de la UMSA por la muestra ZD.

uBio

uBio